(54) СПОСОБ СУШКИ РУДНЫХ ОКАТЫШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| Способ сушки окатышей | 1985 |

|

SU1294849A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2006 |

|

RU2318884C1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2004 |

|

RU2270875C2 |

| Способ сушки окатышей | 1989 |

|

SU1678866A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2241048C1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2236472C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

I

Изобретение относится к технике окускования рудного сырья и предназначено для использования на горно-обогатительных комбинатах.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ сушки окатышей, включающий обработку окатышей дымовымн газами с температурой 200-800° С

К недостаткам данного способа относятся медленный массоперенос влаги окатыша по его радиусу при сушке и, как следствие, возникновение механических напряжений внутри окатыша, приводящих к разрушению (щоку). Последнее обстоятельство ограничивает интенсификацию сушки окатышей, а следовательно,производительность обжиговых агрегатов

Целью изобретения является увеличение пронзводитепьностц обжиговых машин.

Цель достигается путем дополнительного наложения на слой окатыщей ультразвукового поля с частотой 22 кГц -3 МГц.

В предлагаемом способе последовательность операций следующая: окомкование шихты, транспортировка окатышей до обжигового агрегата, обработка, путем наложения ультразвукового поля с частотой 22 кГц-ЗМГц с конвективной сушкой с температурой дымовых газов 250-800° С и высокотемпературный упрочняющий обжиг.

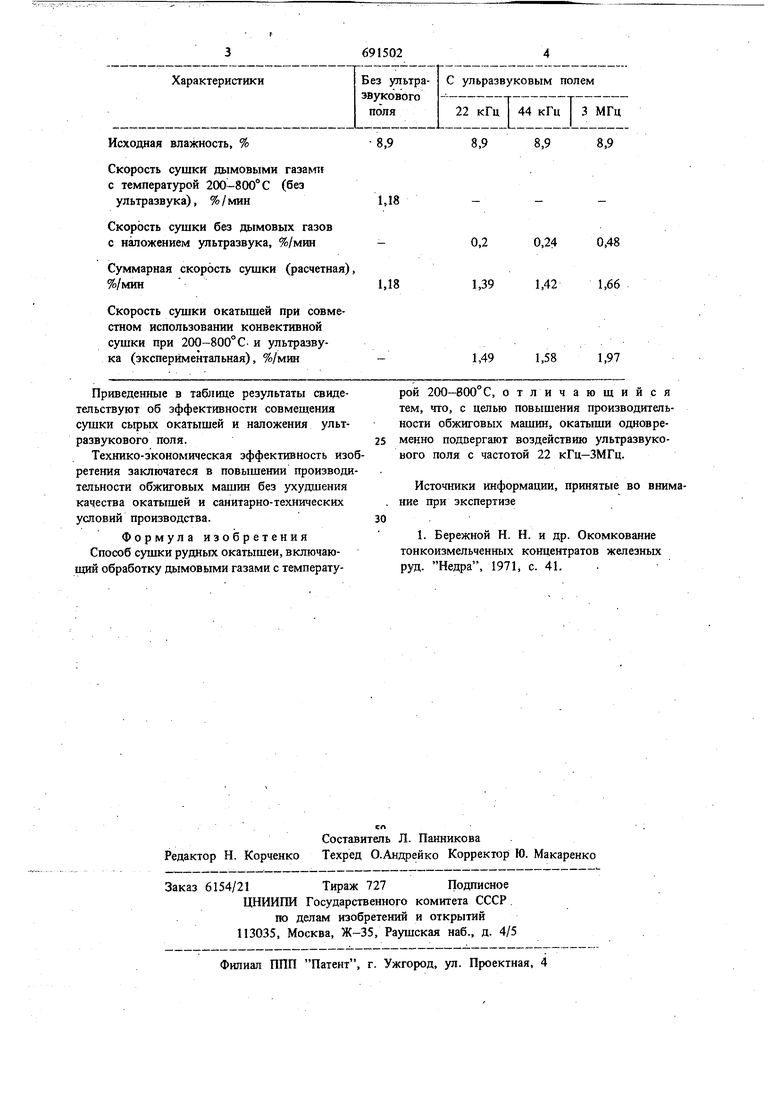

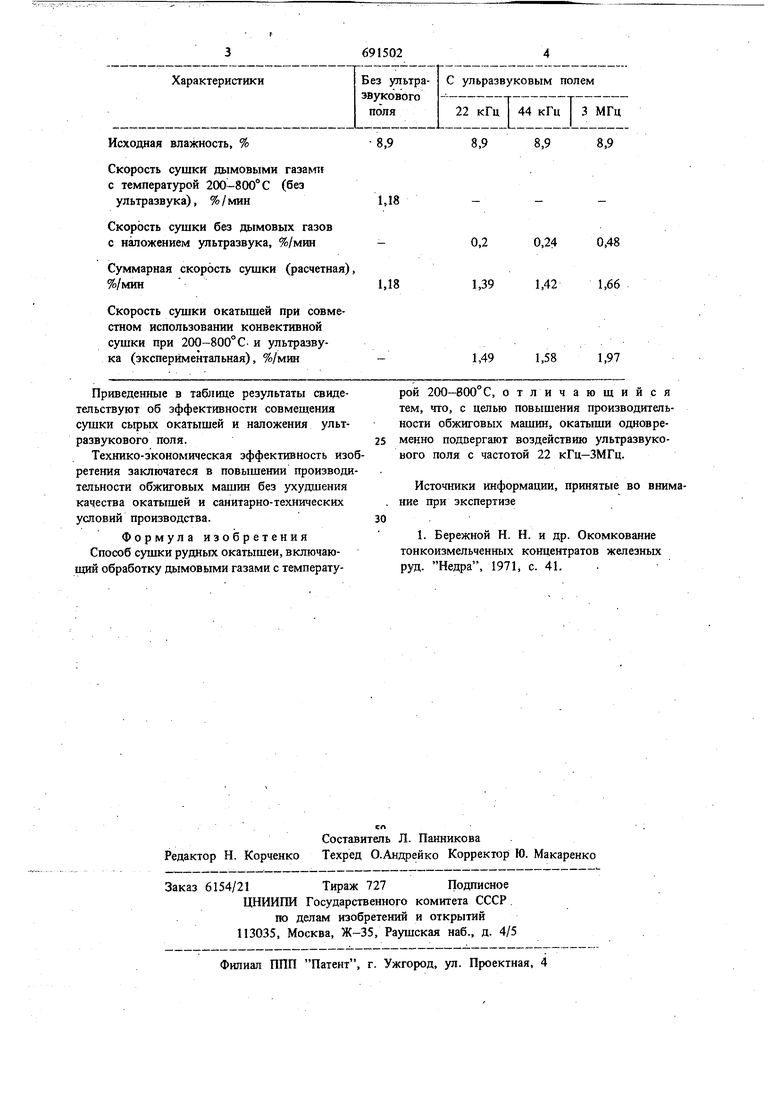

П р и м е р. В лабораторных условиях получают окатыши из Лебединского концентрата с содержанием железа 68,2%, с удельной поверхностью 1500 . В качестве связующей добавки используют бетонит Сарипохского месторождения с набухаемостью 17. Полученные окатышн с начальной влажностью 8,9% подвергают сушке в нормальных условиях и при воздействии yльтjpaзвyкoвoгo поля частотой 22 кГц, 44 кГц, ЗМГц.

Результаты определения влажности через 5 мин после начала сушки приведены в таблице.

Исходная влажность, %

Скорость сушки дымовыми газами с температурой 200-800 С (без ультразвука), %/мин

Скорость сушки без дымовых газов

с наложением ультразвука, %/минСуммарная скорость сушки (расчетная %/мин

Скорость сушки окатьш1ей при совместном использовании конвективной сушки при 200-800°С. и ультразвука (экспериментальная), %/минПриведенные в таблице результаты свидетельствуют об эффективности совмещения сушки сьфых окатышей и наложения ультразвукового поля.

Технико-экономическая эффективность изобретения заключатеся в повышении производительности обжиговых машин без ухудшения качества окатышей и санитарно-технических условий производства.

Формула изобретения Способ сушки рудных окатышей, включающий обработку дымовыми газами с температу,98,98,9

0,20,240,48

1,391,421,66

1,97

1,491,58

рой 200-800°С, отличающийся тем, что, с целью повышения производительности обжиговых машин, окатыши одновременно подвергают воздействию ультразвукового поля с частотой 22 кГц-ЗМГц.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-10-15—Публикация

1975-11-03—Подача