I129

Изобретение относится к черной металлургии и может быть использовано в производстве окатышей.

Целью изобретения является повышение производительности обжиговой ма- шины.

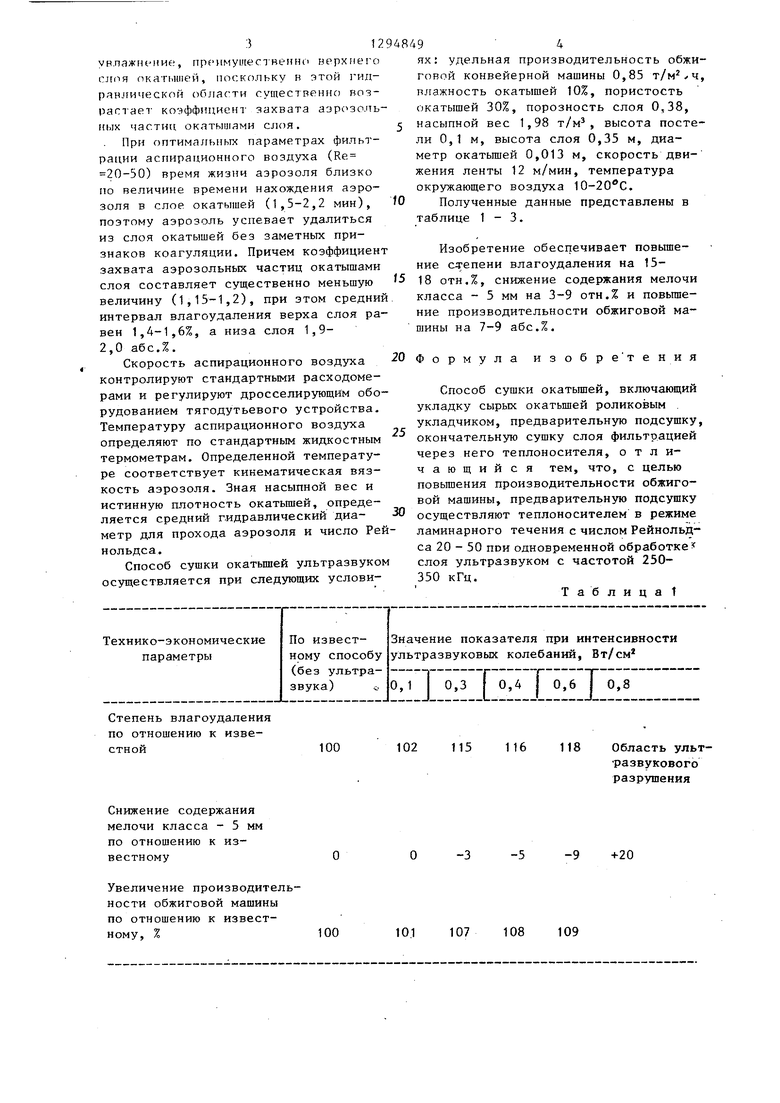

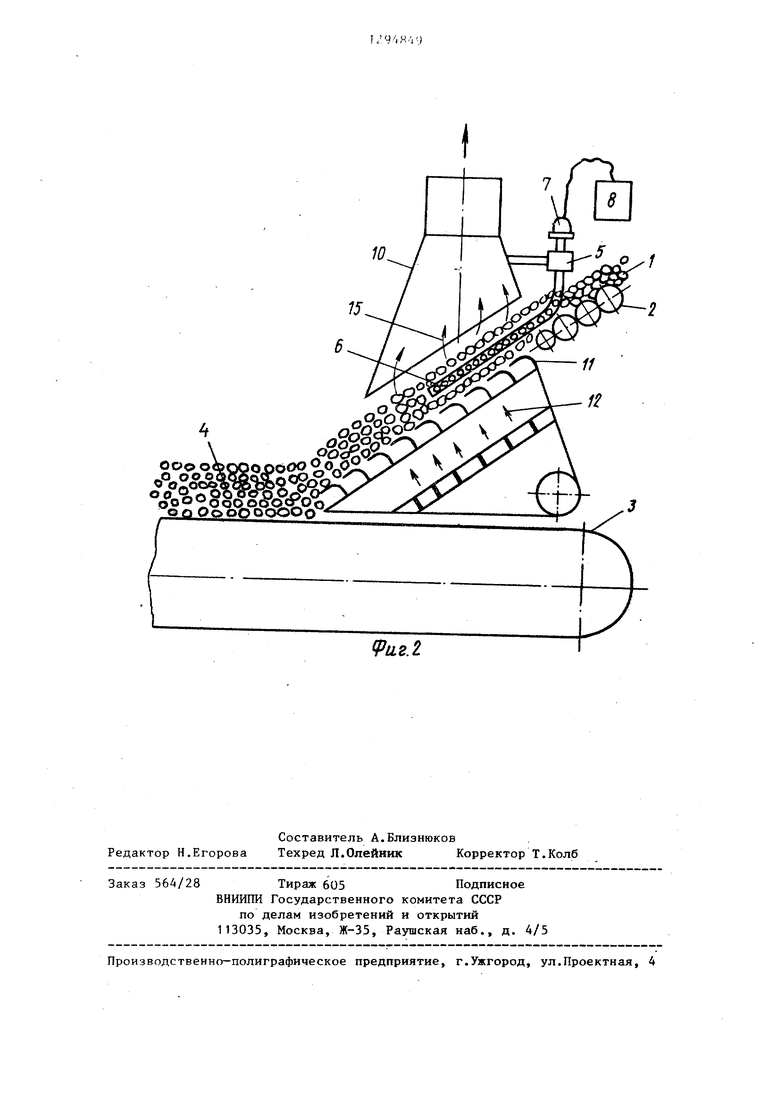

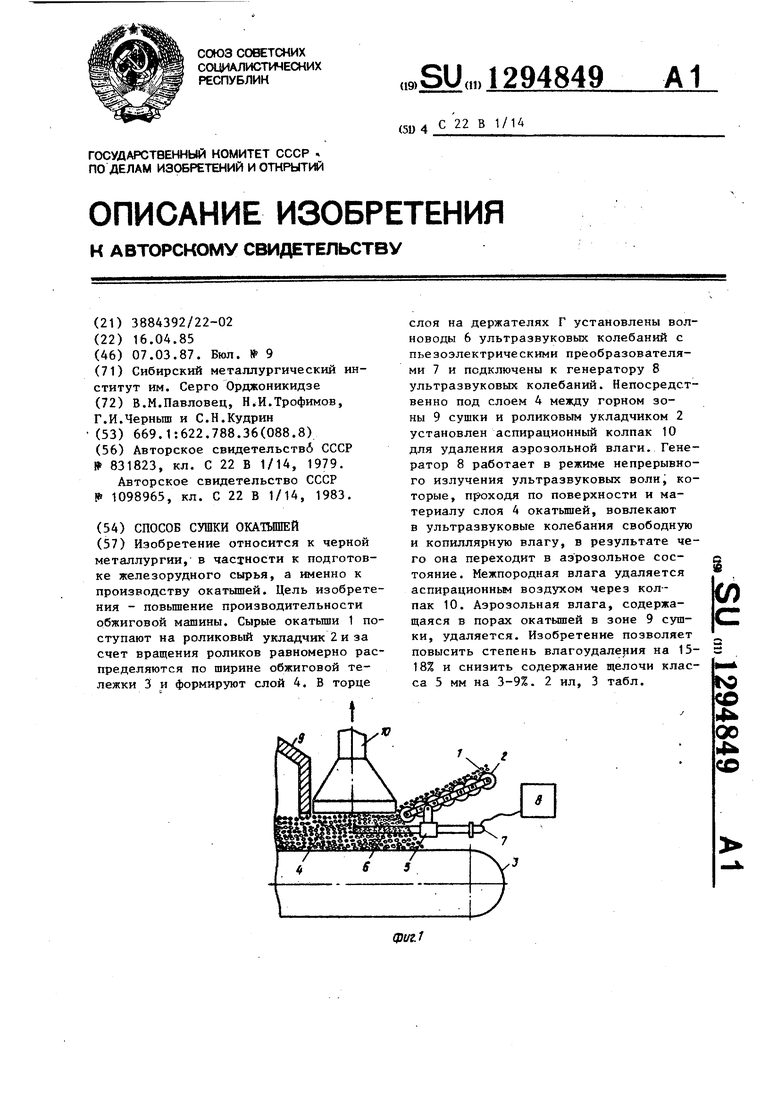

На фиг. 1 приведена принципиальная схема для реализации предлагаемого способа сушки ультразвуком; на фиг.2 принципиальная схема для реализации предлагаемого способа сушки ультразвуком одновременно с подогревом окатьшей.

Способ осуществляется следующим образом.

Сырые окатьши 1 поступают на роликовый укладчик 2 т за счет вращения роликов равномерно распределяются по ширине обжиговой тележки 3 и форма- 20 руют слой 4. В торце слоя на держателях 5 устанавливаются волноводы 6 ультразвуковых колебаний с пьезоэлектрическими преобразователями 7 и подВ качестпе енерлтора уш тразнуко- вых колебаний используются генераторы, сер ийио выпускаемые промышленностью. Частота yльтpa F yкoвыx колебаний устанавливается в диапазоне 250 350 кГц. При частоте ультразвука, меньшей 250 кГц, увеличивается средний размер аэрозольных частиц, их время жизни и уменьшается поверхность аэрозольных частиц. В результате повышается степень коагуляции образовавшегося аэрозоля на поверхности ока тышей и 10 и более раз с образованием свободной влаги, препятствующей интенсивному влагоудалениш аспирацион- ной системой. При большей частоте ультразвука (более 350 кГц) значитель но уменьшается глубина ультразвукового проникновения волн в окатьшаи слоя; в итоге снижается степень влагоудале- ния на границах слоя, для повьштения

ключаются к генератору 8 ультразвуко- 25 которой требуется установка большого

вых колебаний. Непосредственно над слоем 4 между горном зоны 9 сушки и роликовым укладчиком 2 установлен ас- пирационный колпак 10 для удаления аэрозольной влаги.

Генератор 8 работает в режиме непрерывного излучения ультразвуковых волн. Благодаря высокой влажности и всестороннему давлению окатьшей внутри слоя 4 образуются усилия прижима, равные 8-10 Н, которые создают надежный контакт между волноводом 6 и окатышами слоя 4. Волновод 6 является проводником продольных, поперечных

и поверхностных волн, которые, прохо- 40 слоя. Скорость фильтрации аспирациондя по поверхности и материалу слоя 4 окатышей, вовлекают в ультразвуковые колебания свободную и Тсапиллярную вла гу, содержащуюся на поверхности и в капиллярах окатьшей, в результате чего она переходит в аэрозольное состояние. Межпорозная влага удаляется аспирационным воздухом через колпак 10. Аэрозольная влага, содержащаяся в порах окатьшей t, в зоне 9 сушки обжиговой машины удаляется конвективным потоком теплоносителя.

Способ сущки окатьш1ей ультразвуком может осуществляться одновременно с подогревом окатьщ1ей (фиг. 2) на на:- клонной решетке 11 с продувкой газовоздушными струями 12 с температурой 200-450 С. Одновременно с указанным проводят ультразвуковую обработ

ку и уд;И1( ИИ( ачрозо р.исй влаги аил.погичис rnociifiy слушки баз иологре- ва (iKaTi.iiiuM i.

В качестпе енерлтора уш тразнуко- вых колебаний используются генераторы, сер ийио выпускаемые промышленностью. Частота yльтpa F yкoвыx колебаний устанавливается в диапазоне 250- 350 кГц. При частоте ультразвука, меньшей 250 кГц, увеличивается средний размер аэрозольных частиц, их время жизни и уменьшается поверхность аэрозольных частиц. В результате повышается степень коагуляции образовавшегося аэрозоля на поверхности окатышей и 10 и более раз с образованием свободной влаги, препятствующей интенсивному влагоудалениш аспирацион- ной системой. При большей частоте ультразвука (более 350 кГц) значительно уменьшается глубина ультразвукового проникновения волн в окатьшаи слоя; в итоге снижается степень влагоудале- ния на границах слоя, для повьштения

которой требуется установка большого

количества волноводов (более 15), что значительно усложняет техническое осуществление способа. Оптимальным диапазоном частот ультразвука является диапазон 250-350 кГц, обеспечивающий эффективный перевод влаги в аэрозольное состояние без коагуляции в течение времени аспирационного удаления аэрозоля, позволяющий создать

частицы размером 12-17 мкм, наиболее эффективно удаляемые аспирационньм воздухом, обойтись небольшим количеством волноводов (2-3 шт.) и повысить степень влагоудаления на границах

5 0

ного воздуха задается по числу Рей- нольдса в пределах 20-50.

Нижний предел скорости фильтрации обусловлен тем, что ниже этой скорости () значительно возрастает время нахождения аэрозоля в слое окатышей и становится существенно вьш1е времени жизни аэрозоля (1,8-2,5 мин), поэтому аэрозольные частицы конденсируются на- холодных окатышах верхнего горизонта слоя и происходит переувлажнение этих участков слоя.

При скорости фильтрации аспираци- 5 онного воздуха Re750 происходит резкое возрастание скорости движения аэрозольных частиц, что вызывает сильную динамическую коагуляцию влаги на поверхности окатьш ей и переувлажнение, гтр( имуи ествемн(1 верхньчч) сппя окап.кпей, поскольку в этой гид- рлвлической облас ти существенно возрастает коэффициент захвата .аь- ных частиц окатышами слоя.

При оптима/гьных параметрах фильтрации аспирационного воздуха (Re 20-50) время жизни аэрозоля близко по величине времени нахождения аэрозоля в слое окатышей (1,5-2,2 мин), поэтому аэрозоль успевает удалиться из слоя окатышей без заметных признаков коагуляции. Причем коэффициент захвата аэрозольных частиц окатышами слоя составляет существенно меньшую величину (1,15-1,2), при этом средний интервал влагоудаления верха слоя равен 1,4-1,6%, а низа слоя 1,9- 2,0 абс.%.

Скорость аспирационного воздуха контролируют стандартными расходомерами и регулируют дросселирующим оборудованием тягодутьевого устройства. Температуру аспирационного воздуха определяют по стандартным жидкостным термометрам. Определенной температуре соответствует кинематическая вязкость аэрозоля. Зная насыпной вес и истинную плотность окатышей, определяется средний г-идравлический диаметр для прохода аэрозоля и число Рей нольдса.

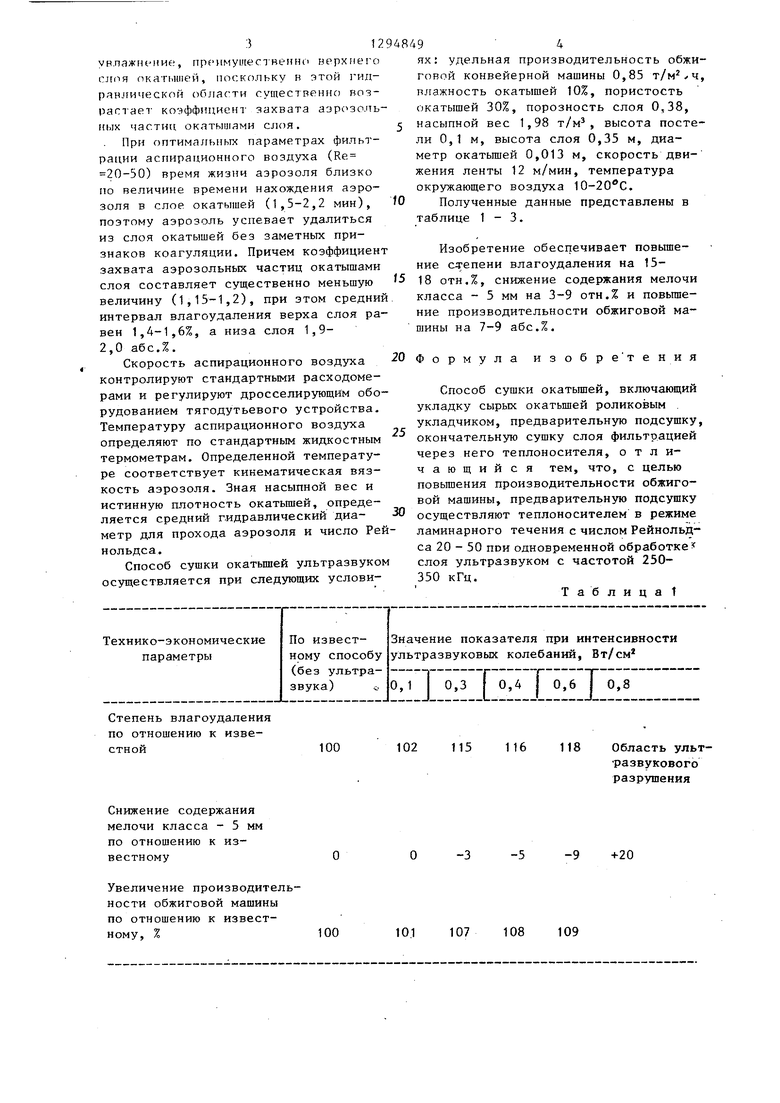

Способ сушки окатьш1ей ультразвуком осуществляется при следующих условиСтепень влагоудаления по отношению к известной100

Снижение содержания мелочи класса - 5 мм по отношению к известному

Увеличение производительности обжиговой машины по отношению к известному, %

ях: удельная производительность обжиговой конвейерной машины 0,85 , влажность окатышей 10%, пористость окатышей 30%, порозность слоя 0,38,

насыпной вес 1,98 т/м высота постели 0,1 м, высота слоя 0,35 м, диаметр окатьшей 0,013 м, скорость движения ленты 12 м/мин, температура окружающего воздуха 10-20 С.

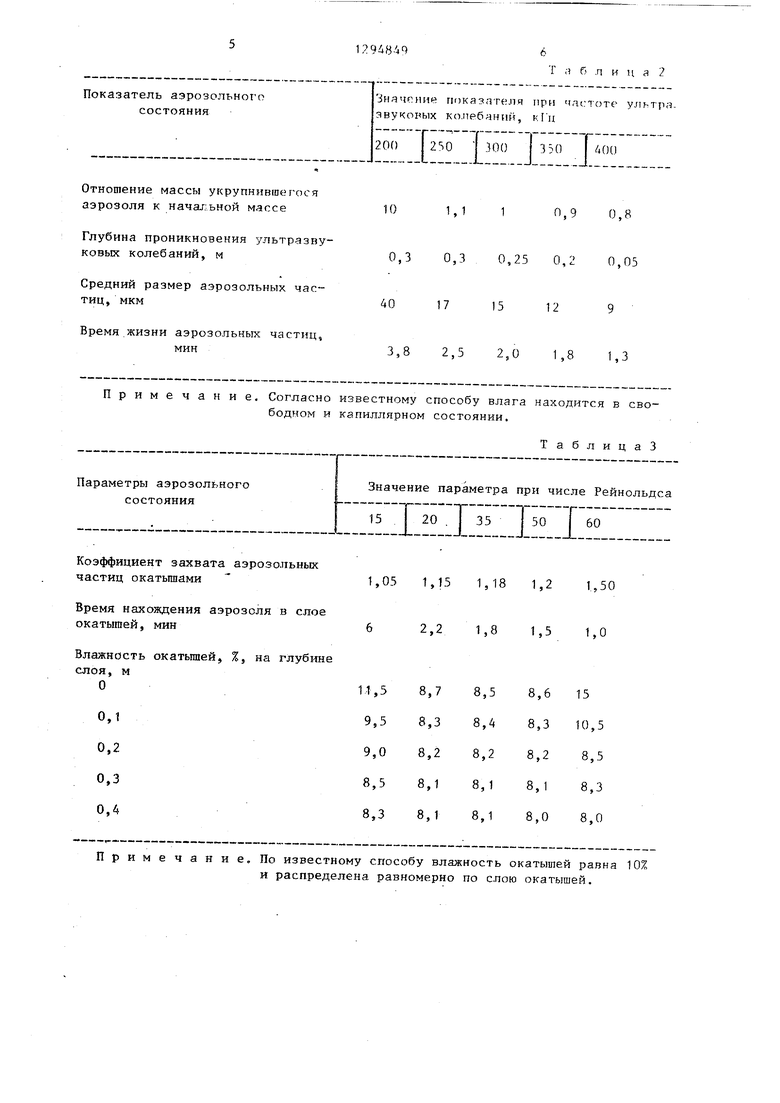

Полученные данные представлены в таблице 1 - 3.

Изобретение обеспечивает повышение сл-епени влагоудаления на 15- 18 отн.%, снижение содержания мелочи класса - 5 мм на 3-9 отн.% и повьппе- ние производительности обжиговой машины на 7-9 абс.%.

20 ф

ормула изобр е т е н и я

Способ сушки окатьшей, включающий укладку сырых окатьш1ей роликовым . укладчиком, предварительную подсушку, окончательную сушку слоя фильтрацией через него теплоносителя, отличающийся тем, что, с целью повьтения производительности обжиговой машины, предварительную подсушку осуществляют теплоносителем в режиме ламинарного течения с числом Рейнольд- са 20 - 50 пои одновременной обработке слоя ультразвуком с частотой 250- 350 кГц.

Таблица1

115

116

118

Область ультразвуковогоразрушения

-3

-5

-9

+20

101 107 108 109

Показатель аэрозольного состояния

Отношение массы укрупнявшегося аэрозоля к начальной массе

Глубина проникновения ультразвуковых колебаний, м

Средний размер аэрозольных частиц, мкм

Время жизни аэрозольных частиц, мин

Примечание. Согласно известному способу влага находится в свободном и капиллярном состоянии.

ТаблицаЗ

Коэффициент захвата аэрозольных частиц окатышами

Время нахождения аэрозоля в слое окатышей, мин

Влажность окатьшей, %, на глубине слоя, м

Примечание, По известному способу влажность окатышей равна 10%

и распределена равномерно по слою окатышей.

Т ,ч блица 2

Значащие ппказателя при члс.-тоте ультра. авукорых ко.небаний, к ц

200 230 300 350

400

И)

1,11

0,90,8

0,3 0,3 0,25 0,2 0,05

40

12

3,8 2,52,01,81,3

1,05 1,15 1,18 1,2 1,50

2,2 1,8 1,5 1,0

fPtie.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки окатышей | 1989 |

|

SU1678866A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ обжига железорудных окатышей на конвейерных машинах | 1984 |

|

SU1232698A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

Изобретение относится к черной металлургии, в частности к подготовке железорудного сырья, а именно к производству окатышей. Цель изобретения - повьш1ение производительности обжиговой машины. Сырые окатыши 1 поступают на роликовый укладчик 2 и за счет вращения роликов равномерно распределяются по ширине обжиговой тележки 3 и формируют слой 4. В торце слоя на держателях Г установлены волноводы 6 ультразвуковых колебаний с пьезоэлектрическими преобразователями 7 и подключены к генератору 8 ультразвуковых колебаний. Непосредственно под слоем 4 между горном зоны 9 сушки и роликовым укладчиком 2 установлен аспирационный колпак 10 для удаления аэрозольной влаги. Генератор 8 работает в режиме непрерывного излучения ультразвуковых волн, которые, проходя по поверхности и материалу слоя 4 окатьшхей, вовлекают в ультразвуковые колебания свободную и копиллярную влагу, в результате чего она переходит в аэрозольное состояние. Межпородная влага удаляется аспирационньм воздухом через колпак 10. Аэрозольная влага, содержащаяся в порах окатышей в зоне 9 сушки, удаляется. Изобретение позволяет повысить степень влагоудаления на 15- 18% и снизить содержание щелочи класса 5 мм на 3-9%. 2 ил, 3 табл. (О с со 4iiik 00 4; ;о

Редактор Н.Егорова

Составитель А.Блиэнюков

Техред Л.Олейник Корректор Т.Колб

Заказ 56А/28 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ сушки окатышей на конвейерныхОбжигОВыХ МАшиНАХ | 1979 |

|

SU831823A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-04-16—Подача