Изобретение относится к черной металлургии, в частности к технологии получения железорудных окатышей.

Цель изобретения - повышение производительности процесса сушки.

Сущность изобретения заключается в том, что ультразвуковую обработку осуществляют комбинированным методом с помощью контактного и бесконтактного способов подвода ультразвука к слою высушиваемых материалов. Контактный м етод осуществляется с помощью установленных в слое волноводов ультразвука. Эта операция позволяет концентрированно воздействоватьнавлагу окатышей преимущественно в поверхностных слоях окатышей. За счет этого происходит ослабление межфазного контакта и ослабление связи влаги с твердыми частицами При этом часть влаги переходит в аэрозольное состояние, что позволяет облегчить сушку окатышей. Применение бесконтактного метогда подвода ультразвука за счет равномерной установки акустических преобразователей над слоем влажных окатышей обусловлена необходимостью воздействия ультразвукового поля на центральные (глубинные) участки влажных окатышей. Такая схема подвода ультразвука позволяет создать более мощное акустическое поле в слое окатышей, концентрируя его воздействие на центральные слои окатышей. Комбинированное воздействие ультразвука позволяет ослабить капиллярное взаимодействие жидкой связки с твердыми частицами в связи с тем, что существенно облегчается удаление ослабленной ультразвуком и переведенной в аэрозольное состояние влаги и ускоряется процесс сушки Снижение длительности сушки увеличивает производительность способа сушки

Необходимость равномерной установки акустических преобразователей над слоем обусловлена созданием равномерного

«а-

SI

о

акустического поля как в слое окатышей, так и над слоем. Это в свою очередь продиктовано равномерностью высушивания материала как по высоте, так и по поверхности слоя, что повышает качество окатышей.

В качестве акустических преобразователей можно использовать преобразователи любого известного типа: аэродинамические, гидродинамические, механические и электромеханические. Для их питания можно применять, например, стандартные звуковые генераторы. Преобразователи имеют излучающую поверхность, которая должна быть ориентирована на слой для повышения эффективности работы способа сушки.

Особенностью способа сушки является необходимость установки при обработке ультразвуком оптимальных параметров ультразвука, которые позволяют повысить производительность способа сушки. Цель изобретения достигается в случае обработки слоя ультразвуком с амплитудой 5-100 В и мощностью 0,2-2,2 Вт/см2.

Если ультразвуковая обработка имеет амплитуду менее 5 В, а мощность менее 0,2 Вт/см /, го в этом случае ультразвуковое поле не позволяет ослабить связи влаги с частицами, что не дает ускорения сушки и повышения производительности сушки.

Если ультразвуковая обработка с амплитудой более 100 В и мощностью более 2,2 Вт/см2, то а этом случае ультразвуковое поле снижает прочность высушиваемых окатышей.

Способ сушки реализуется следующим образом.

Сырые окатыши после окомкования поступают на роликовый укладчик, который формирует слой окатышей определенной высоты на ленте обжиговой машины. В процессе укладки окатышей слой обрабатывают ультразвуком, при этом с целью повышения производительности способа ультразвуковое поле создают в слое комбинированным способом: контактными и бесконтактным. Для этого в слое на специальных держателях установлены волноводы ультразвуковых колебаний. Волноводы длиной 0,8-1.0 м установлены по высоте и ширине слоя на расстоянии 0,05- 0,15 м один от другого. Волноводы имеют форму пластины или стержня.

. Бесконтактный способ подвода (акустической энергии) осуществляют за счет рав- номерной установки акустических преобразователей над слоем окатышей на высоте 0.02-0,1 м. Преобразователи расположены над слоем равномерно, либо в шахматном порядке, либо на расстоянии

0,1-0,2 м один от другого, а их излучающая поверхность ориентирована на слой окатышей.

Волноводы и преобразователи подключены к генератору ультразвуковых колебаний, который работает в режиме непрерывного излучения ультразвуковых волн. При этом амплитуду ультразвука устанавливают равной 5-100 В. а мощность ультразвука 0,2-2,2 Вт/см2.

Процесс сушки осуществляется за счет одновременного поодува теплоносителя с температурой 100-300°С через слой и воздействия ультразвукового поля. При этом

5 капиллярная влага внутри окатышей отделяется от частиц, связи воды и частиц ослабляются, а связка переходит в аэрозольное состояние. При этом над слоем формируется паро-и водоаэрозольный туман, который

0 является хорошим проводником ультразвуковых волн и формирует концентрированное воздействие ультразвука на влажный слой. По этим причинам ускоряется влаго- удаление, сокращается длительность сушки

5 и повышается производительность способа. Пример. Отработку способа осуществляют на лабораторной установке типа аг- лочаша диаметром 0.2 м.. Высоту слоя формируют высотой 0,25 м из окатышей ди0 зметром 15-17 мм, окомкованных из железорудного концентрата. Исходная влажность окатышей 10,2%. Продув окатышей в слое осуществляют горячим воздухом

5 с температурой 150°С в течение 10 мин. Обработку слоя выполняют ультразвуком с помощью генератора УЛГ-2. К генератору подключают стержневые волноводы ультразвуковых колебаний, которые устанавливао ют в слое вертикально на расстоянии 0,05 м один от другого, при этом над слоем размещают 5 пьезоэлектрических преобразовате- лей пластинчатого типа. Обработку проводят комбинированным методом: кон5 тактным и бесконтактным.

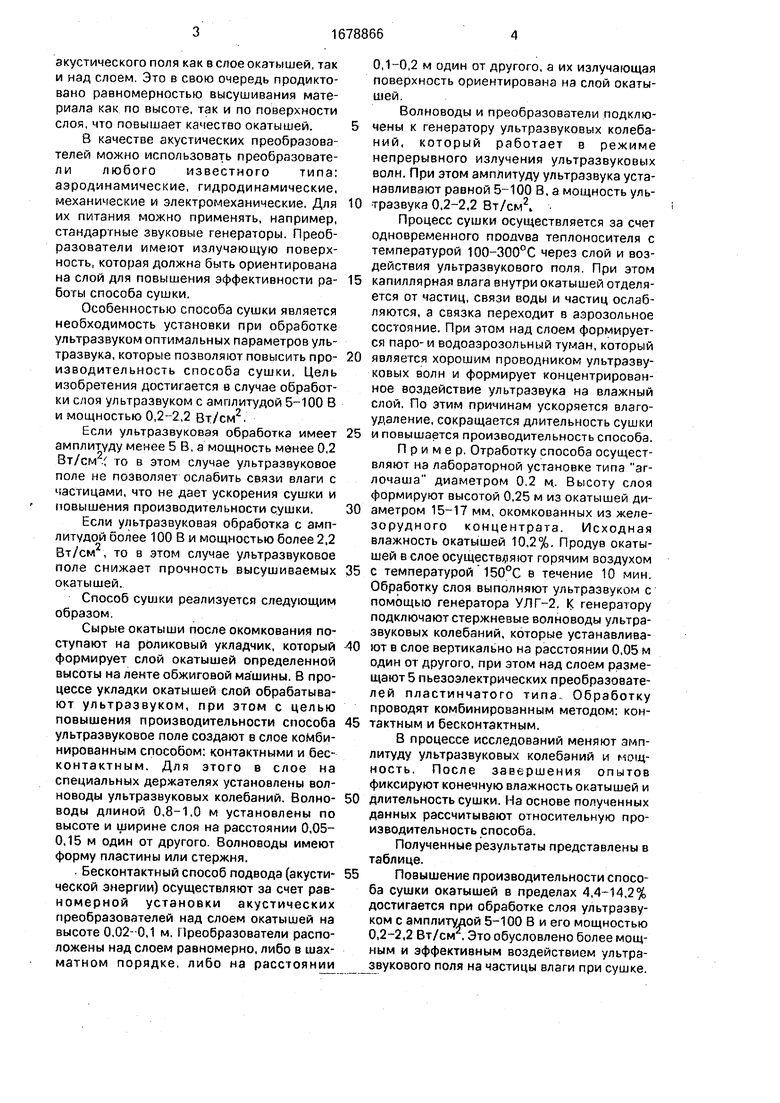

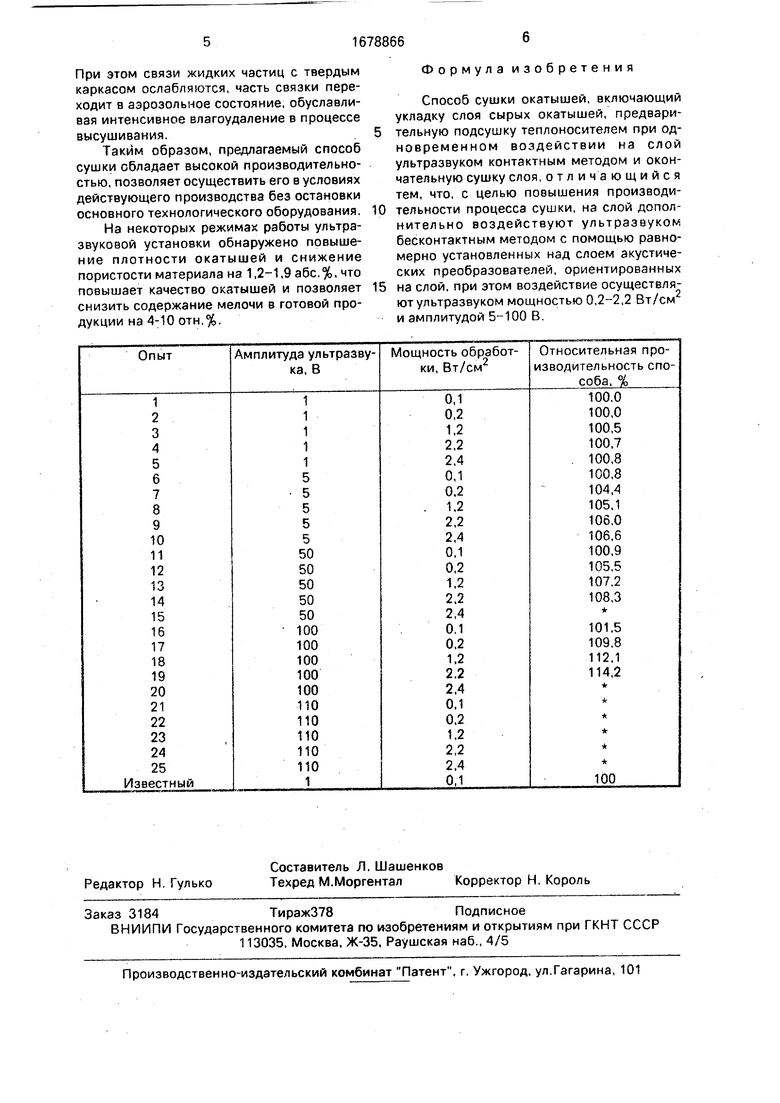

В процессе исследований меняют амплитуду ультразвуковых колебаний и мощность. После завершения опытов фиксируют конечную влажность окатышей и

0 длительность сушки. На основе полученных данных рассчитывают относительную производительность способа.

Полученные результаты представлены в таблице.

5 Повышение производительности способа сушки окатышей в пределах 4,4-14,2% достигается при обработке слоя ультразвуком с амплитудой 5-100 В и его мощностью 0,2-2,2 Вт/см . Это обусловлено более мощным и эффективным воздействием ультразвукового поля на частицы влаги при сушке.

При этом связи жидких частиц с твердым каркасом ослабляются, часть связки переходит в аэрозольное состояние, обуславливая интенсивное влагоудаление в процессе высушивания.

Таким образам, предлагаемый способ сушки обладает высокой производительностью, позволяет осуществить его в условиях действующего производства без остановки основного технологического оборудования.

На некоторых режимах работы ультразвуковой установки обнаружено повышение плотности окатышей и снижение пористости материала на 1,2-1,9 абс. %, что повышает качество окатышей и позволяет снизить содержание мелочи в готовой продукции на 4-10 отн.%.

0

5

Формула изобретения

Способ сушки окатышей, включающий укладку слоя сырых окатышей, предварительную подсушку теплоносителем при одновременном воздействии на слой ультразвуком контактным методом и окончательную сушку слоя, отличающийся тем, что, с целью повышения производительности процесса сушки, на слой дополнительно воздействуют ультразвуком бесконтактным методом с помощью равномерно установленных над слоем акустических преобразователей, ориентированных на слой, при этом воздействие осуществляют ультразвуком мощностью 0,2-2,2 Вт/см и амплитудой 5-100 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки окатышей | 1985 |

|

SU1294849A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ БИОТКАНЕЙ | 2010 |

|

RU2452454C1 |

| Способ коррекции уровня интоксикационного синдрома в комплексной терапии хронического гломерулонефрита | 2020 |

|

RU2778900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ВТОРИЧНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2023 |

|

RU2817026C1 |

| СИСТЕМЫ И СПОСОБЫ ПЕРЕРАБОТКИ ОСТАТКОВ ВЫХЛОПОВ СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА И ИЗДЕЛИЯ, ПРОИЗВОДИМЫЕ С ИХ ПОМОЩЬЮ | 2011 |

|

RU2605409C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ОРОШЕНИЯ БИОТКАНЕЙ ЛЕКАРСТВЕННЫМИ ВЕЩЕСТВАМИ | 2008 |

|

RU2393881C1 |

| Способ комбинированного лечения хронического тонзиллита | 2023 |

|

RU2831944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КРИСТАЛЛОВ ВТОРИЧНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2023 |

|

RU2817085C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ ВОЛОС | 2008 |

|

RU2374965C1 |

| ФОТОУЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2001 |

|

RU2320381C2 |

Изобретение относится к черной металлургии, в частности к технологии получения железнорудных окатышей. Цель изобретения - повышение производительности процесса сушхи. Сырые окатыши укладывают слоем и производят предварительную подсушку с воздействием на спой ультразвуком контактным методом и окончательную сушку окатышей. При этом над слоем устанавливают акустические преобразователи, ориентированные на слой, и воздействуют на него ультразвуком бесконтактным методом мощностью 0.2-2,2 Вт/см2 и амплитудой 5-100 В. При воздействии на слой ультразвуком контактным и бесконтактным методами, капиллярная елага внутри окатышей отделяется от частиц связи воды и частицы ослабляются, а связка переходит в аэрозольное состояние, что ускоряет влаго- удаление. 1 табл.

| Стреловой кран для погрузки длиномеров | 1957 |

|

SU109896A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ сушки окатышей | 1985 |

|

SU1294849A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-05—Подача