Изобретение относится к подготовке сырья к металлургическому переделу, в частности к производству железорудных окатьшей и агломерата, и может быть использовано при подготовке к спеканию руд и концентратов чёрных и цветных металлов, а также при грануляции фосфоритов и других сыпучих материалов химической промьшшенности

Целью изобретения яёляется снижение расхода топливоэнергетических ресурсов и повышение производительности обжиговой машины путем уменьшения времени сушки..

В качестве жидких хладагентов используются низкотемпературные легкоиспаряющиеся жидкости: диоксид углерода (т.кип, -57С),, сжиженные углеводородные газы (-60°С), жидкий воздух (-147°С)5 жидкий кислород (-183 С), жидкий азот (-195°С).

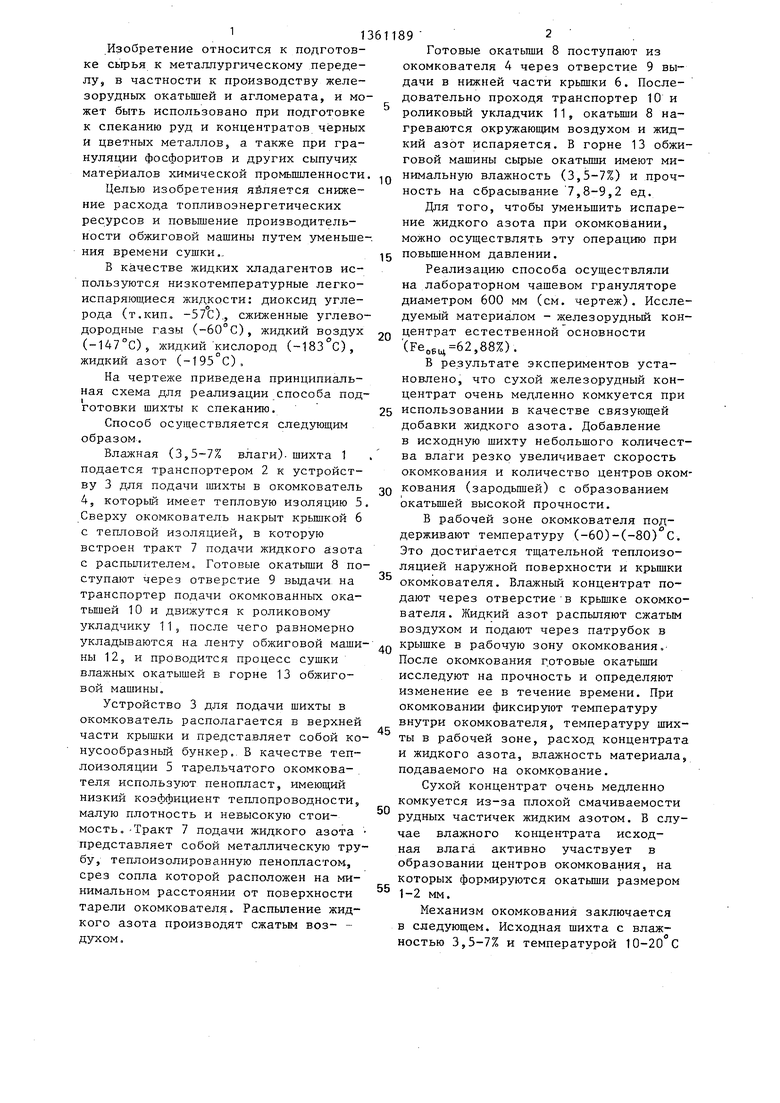

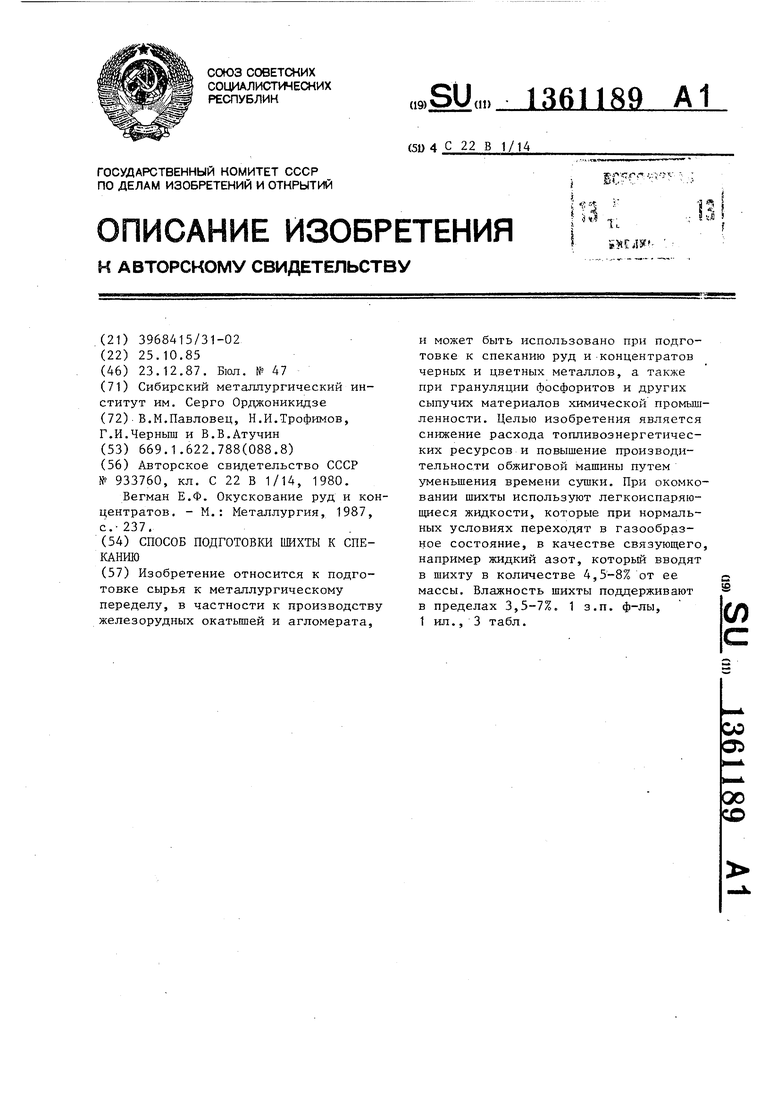

На чертеже приведена принципиальная схема для реализации способа подготовки шихты к спеканию.

Способ осуществляется следующим образом.

Влажная (3,5-7% влаги), шихта 1 подается транспортером 2 к устройству 3 для подачи шихты в окомкователь 4, которьй имеет тепловую изоляцию 5 Сверху окомкователь накрыт крьшкой 6 с тепловой изоляцией, в которую встроен тракт 7 подачи жидкого азота с распылителем. Готовые окатьш1и 8 поступают через отверстие 9 вьщачи на транспортер подачи окомкованных окатышей 10 и движутся к роликовому укладчику 11, после чего равномерно укладываются на ленту обжиговой машины 12, и проводится процесс сушки влажных окатышей в горне 13 обжиговой машины.

Устройство 3 для подачи шихты в окомкователь располагается в верхней части крышки и представляет собой конусообразный бункер.. В качестве теплоизоляции 5 тарельчатого окомкова- теля используют пенопласт, имеющий низкий коэффициент теплопроводности, малую плотность и невысокую стоимость, -Тракт 7 подачи жидкого азота представляет собой металлическую трубу, теплоизолированную пенопластом., срез сопла которой расположен на минимальном расстоянии от поверхности тарели окомкователя. Распьшение жидкого азота производят сжатым воз- - духом.

5

0

5

0

5

0

5

0

5

Готовые окатьт1и 8 поступают из окомкователя 4 через отверстие 9 выдачи в нижней части крьшгки 6, Последовательно проходя транспортер 10 и роликовый укладчик 11, окатьш1и 8 нагреваются окружающим воздухом и жидкий азот испаряется. В горне 13 обжиговой машины сырые окатьш1и имеют минимальную влажность (3,5-7%) и прочность на сбрасывание 7,8-9,2 ед.

Для того, чтобы уменьшить испарение жидкого азота при окомковании, можно осуществлять эту операцию при повьшаенном давлении.

Реализацию способа осуществляли на лабораторном чашевом грануляторе диаметром 600 мм (см. чертеж). Исследуемый материалом - железорудный концентрат естественной основности (,88%).

Б результате экспериментов установлено, что сухой железорудный концентрат очень медленно комкуется при использовании в качестве связующей добавки жидкого азота. Добавление в исходную шихту небольшого количества влаги резко увеличивает скорость окомкования и количество центров оком- кования (зародьш1ей) с образованием окатьш1ей высокой прочности.

В рабочей зоне окомкователя поддерживают температуру (-60)-(-80) С. Это достигается тщательной теплоизоляцией наружной поверхности и крьш1ки окомкователя. Влажный концентрат подают через отверстие В крьшке окомкователя. Жидкий азот распыляют сжатым воздухом и подают через патрубок в крышке в рабочую зону окомкования.- После окомкования г отовые окатьшш исследуют на прочность и определяют изменение ее в течение времени. При окомковании фиксируют температуру внутри окомкователя, температуру шихты в рабочей зоне, расход концентрата и жидкого азота, влажность материала, подаваемого на окомкование.

Сухой концентрат очень медленно комкуется из-за плохой смачиваемости рудных частичек жидким азотом. В случае влажного концентрата исходная влага активно участвует в образовании центров окомкования, на которых формируются окатьщ1И размером 1-2 мм.

Механизм окомкования заключается в следующем. Исходная шихта с влажностью 3,5-7% и температурой 10-20 С

31361189

непрерывно подается на окомкователь, составляет 10-12 мин. Поэтому окатыши в рабочей зоне которого температура поступают на зону сушки обжиговой ма- установилась (-60)(-80)°С. Для того, шины со средней температурой (-10 С) чтобы теплая шихта в потоке имела температуру реакционной зоны, необходимо определенное время (2-3 мин), За это время шихта комкуется с образованием центров окомкования (зародыши диаметром 1-2 мм). Одновременно пода- ю

и прочностью 8,5 ед. на сбрасывание. После полного удаления азота частицы окатыша удерживаются в зацеплении силами смерзания, которые приводят к тому, что после удаления влаги на частицы окатьша действуют молекулярется разбрызгиванием жидкий азот, ко- торьй равномерно попадает на поверхность образовавшихся окатьиией, с целью их охлаждения и капиллярного стягивания частиц. Параллельно с этим на охлажденную поверхность попадают влажные частицы, которые смерзаются в ходе окатывания с первоначально образованными зародьш1ами. Процесс

ные межчастичные связи, удерживающие окатьш1И от разрушения.

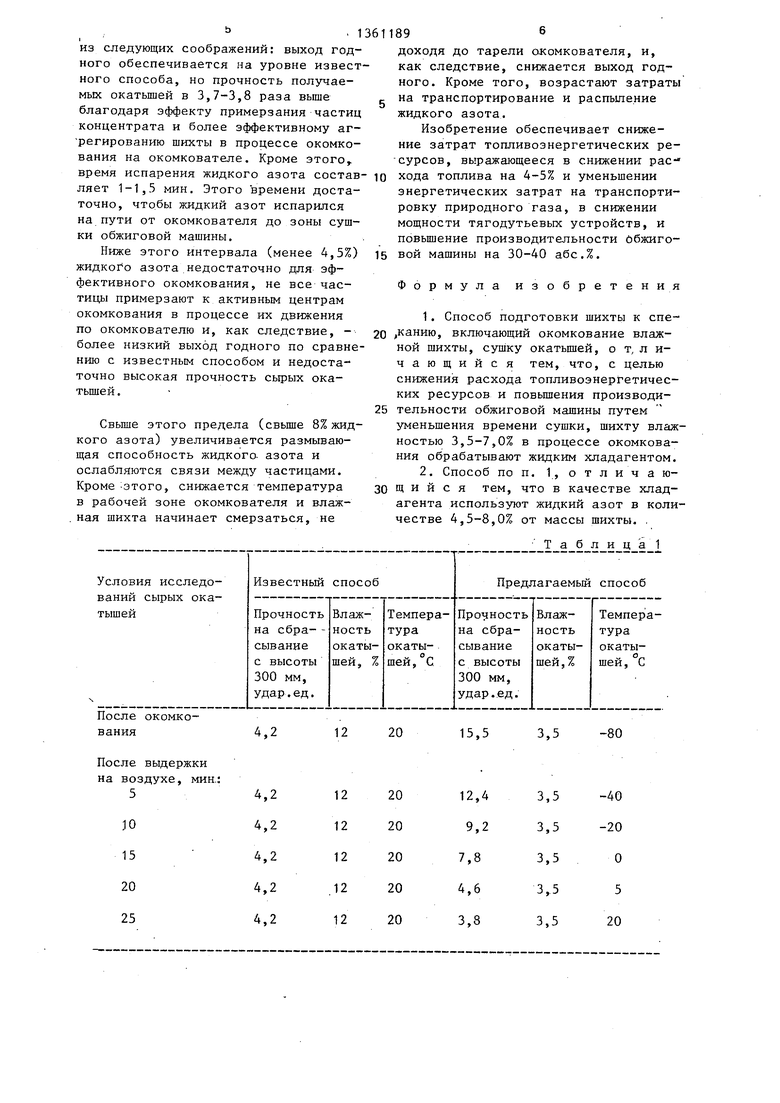

В табл. 2 дана характеристика процесса окомкования в зависимости от 15 влажности шихты, при этом параметры шихты оптимизированы по исходной влажности, которая должна составлят 3,5-7%. При этой влажности достигае-i - ся большой выход годного (75-90%), смерзания требует значительно меньше- JQ что обусловлено образованием го количества исходной влаги (3,5-7%), го количества активных це 1тров оком- нежели процесс окомкования с полным кования (зародышей), на которых ком- применением технической воды, требую- куются железорудные окатыши за счет щий 10-12% влаги на окомкование. Бес- действия примерзания частиц шихты, форменного смерзания шихты не проис- 25 Этот интервал влажности обеспечивает

ходит, так как влажность в 3,5-7% предлагает обязательное наличие большого количества сухих частиц, которые не смерзаются друг с другом.

Экспериментально установлено, что бесформенное смерзание шихты и нарушение процесса окомкования начинается с влажности более 8-10%.

Полученные окатьш1и имеют температуру (-10)-(-80) с и содержит 3,5-7% влаги и 4,5-8% жидкого азота, который непрерывно испаряется. Экспериментально установлено, что время полного испарения жидкого азота для окатьшхей диаметром 10-15 мм составляет 1,0- 1,5 мин. Время достижения окатьш ами температуры 10-20 С и полного выравнивания температур по сечению окатьш1а составляет 20-25 мин

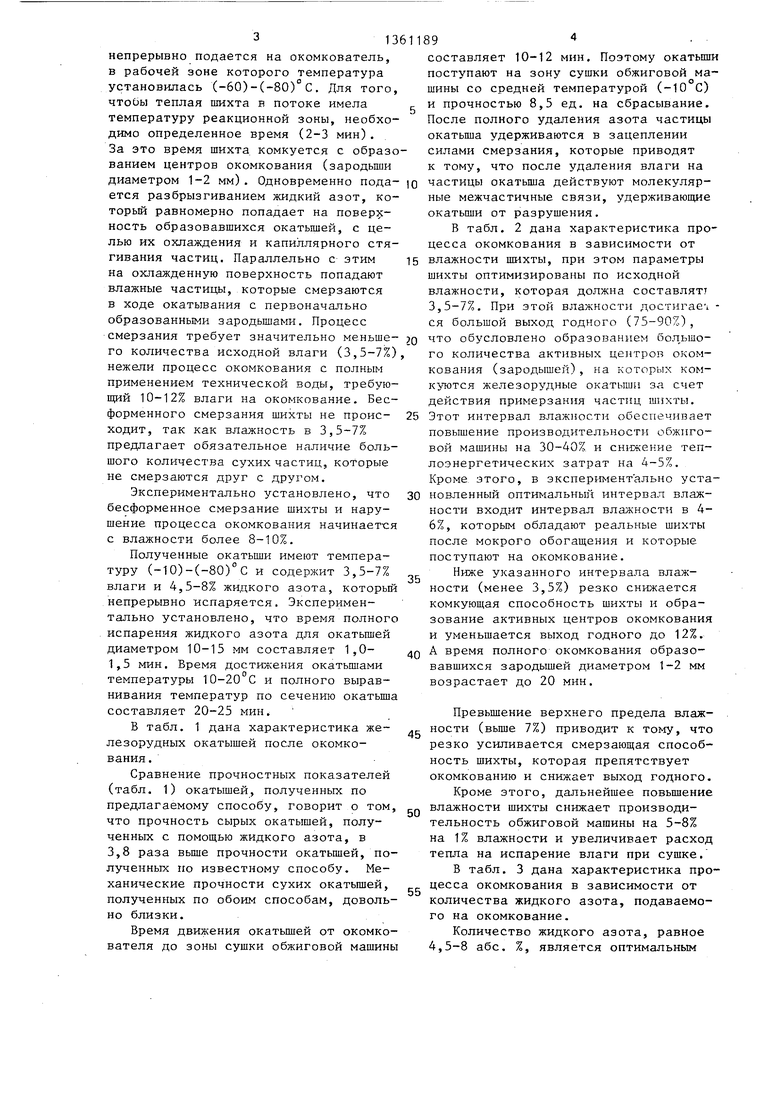

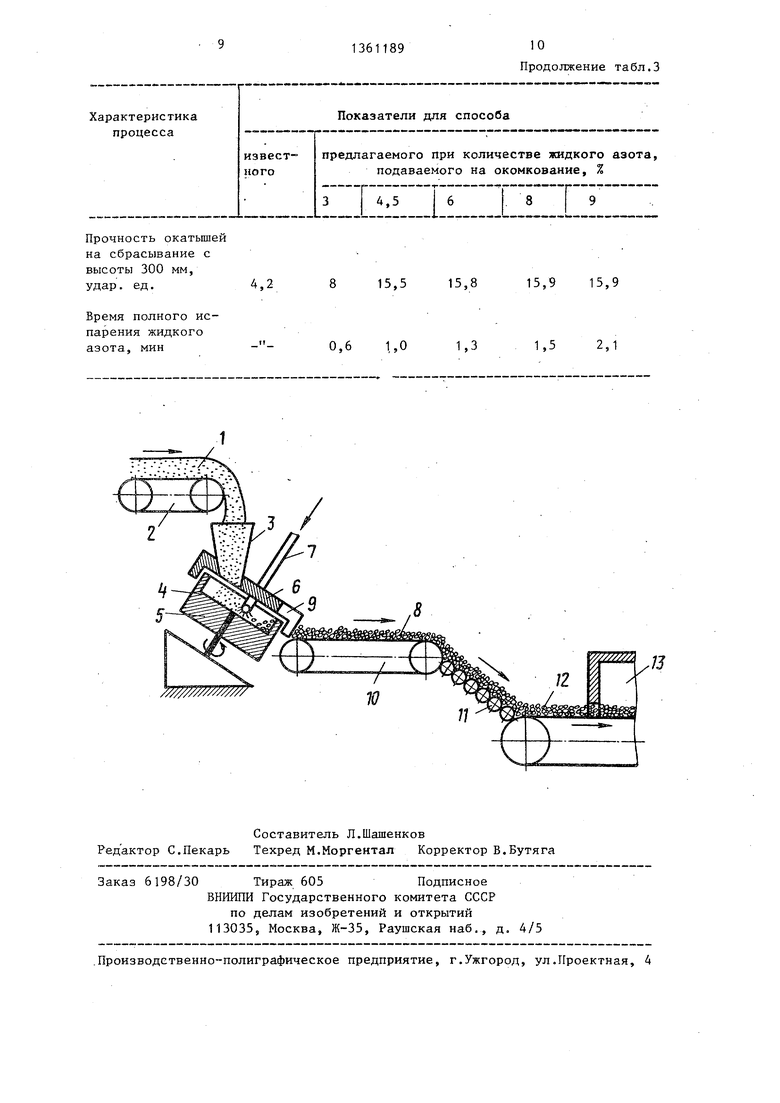

В табл. 1 дана характеристика железорудных окатышей после окомкования.

Сравнение прочностных показателей (табл. 1) окатышей, полученных по предлагаемому способу, говорит о том, что прочность сырых окатышей, полученных с помощью жидкого азота, в 3,8 раза вьш1е прочности окатьш1ей, полученных по известному способу. Механические прочности сухих окатьш1ей, полученных по обоим способам, довольно близки.

Время движения окатьш1ей от окомко- вателя до зоны сушки обжиговой машины

составляет 10-12 мин. Поэтому окатыши поступают на зону сушки обжиговой ма- шины со средней температурой (-10 С)

и прочностью 8,5 ед. на сбрасывание. После полного удаления азота частицы окатыша удерживаются в зацеплении силами смерзания, которые приводят к тому, что после удаления влаги на частицы окатьша действуют молекулярповышение производительности обжиговой машины на 30-40% и снижение тепоэнергетических затрат на 4-5%. Кроме этого, в экспериментально уста- новленный оптимальный интервал влажности входит интервал влажности в 4- 6%, которым обладают реальные шихты после мокрого обогащения и которые поступают на окомкование.

Ниже указанного интервала влажности (менее 3,5%) резко снижается комкующая способность шихты и образование активных центров окомкования и уменьшается выход годного до 12%. А время полного окомкования образовавшихся зародьш ей диаметром 1-2 мм возрастает до 20 мин.

Превьш1ение верхнего предела влаж- ности (выше 7%) приводит к тому, что резко усиливается смерзающая способность шихты, которая препятствует окомкованию и снижает выход годного.

Кроме этого, дальнейшее повьш1ение влажности шихты снижает производительность обжиговой машины на 5-8% на 1% влажности и увеличивает расход тепла на испарение влаги при сушке.

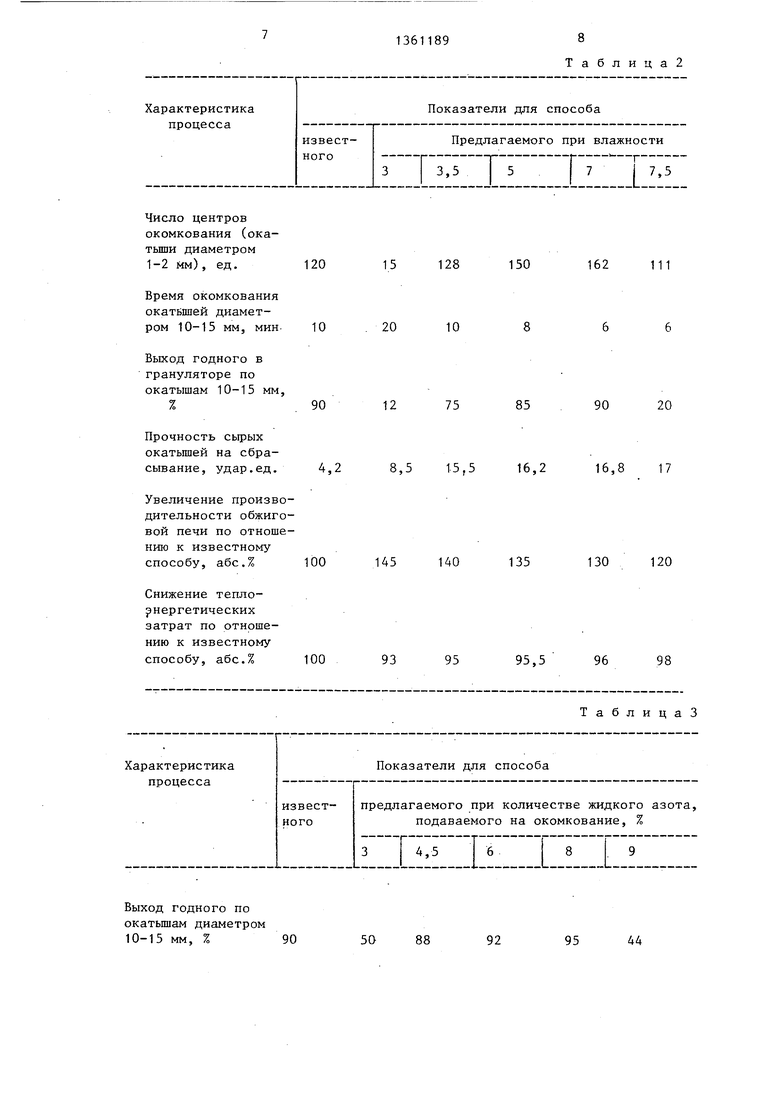

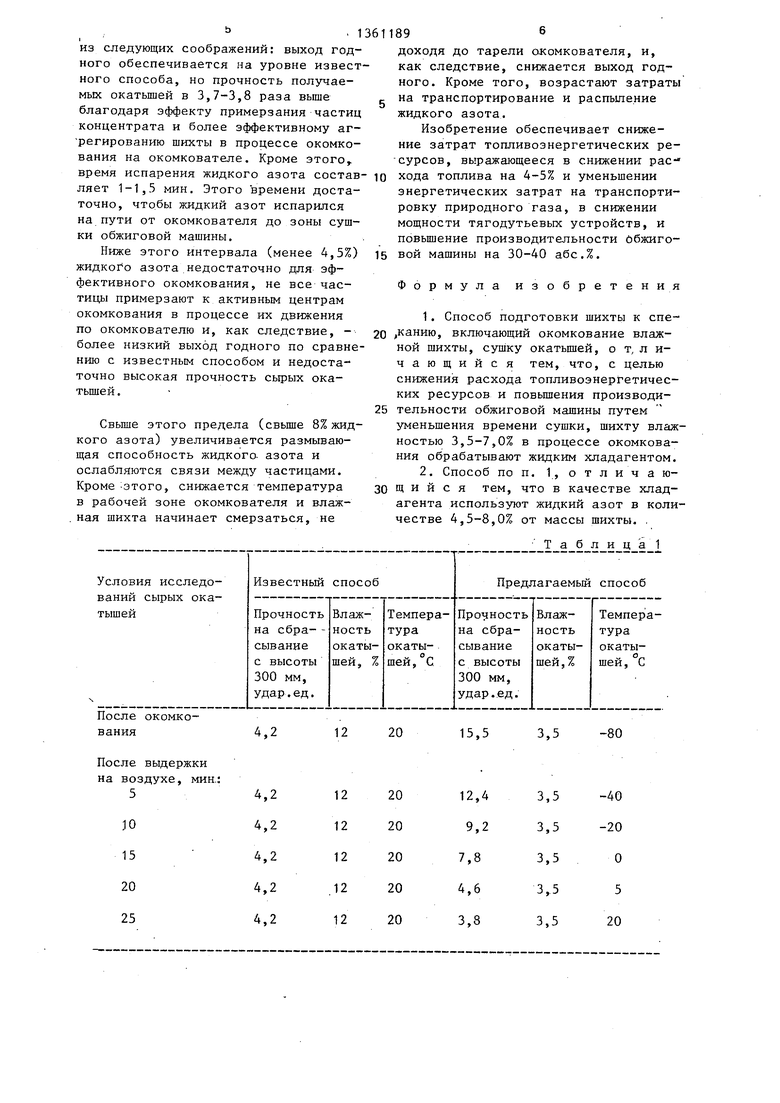

В табл. 3 дана характеристика процесса окомкования в зависимости от количества жидкого азота, подаваемого на окомкование.

Количество жидкого азота, равное 4,5-8 абс. %, является оптимальным

ь,1

из следующих соображений: выход годного обеспечивается на уровне извест ного способа, но прочность получаемых окатышей в 3,7-3,8 раза выше благодаря эффекту примерзания частиц концентрата и более эффективному аг- регированию шихты в процессе окомко- вания на окомкователе. Кроме этого,, время испарения жидкого азота состав ляет 1-1,5 мин. Этого времени достаточно, чтобы жидкий азот испарился на пути от окомкователя до зоны сушки обжиговой машины.

Ниже этого интервала (менее 4,5%) жидкого азота недостаточно для эффективного окомкования, не все частицы примерзают к активным центрам окомкования в процессе их движения по окомкователю и, как следствие, - более низкий выход годного по сравнению с известным способом и недостаточно высокая прочность сьфых ока- тьш1ей.

Свьш1е этого предела (свьшхе 8% жидкого азота) увеличивается размывающая способность жидкого, азота и ослабляются связи между частицами. Кроме -этого, снижается температура в рабочей зоне окомкователя и влажная шихта начинает смерзаться, не

4,2

.:

4,2

4,2

4,2

4,2

4,2

12

611896

доходя до тарели окомкователя, и, как следствие, снижается выход годного. Кроме того, возрастают затраты на транспортирование и распыление жидкого азота.

Изобретение обеспечивает снижение затрат топливоэнергетических ре- сурсов, выражающееся в снижении рас10 хода топлива на 4-5% и уменьшении

энергетических затрат на транспортировку природного газа, в снижении мощности тягодутьевых устройств, и повышение производительности йбжиго- 15 вой машины на 30-40 абс.%.

Формула изобретен и я

1.Способ подготовки шихты к спе- канию, включающий окомкование влажной шихты, сушку окатьш1ей, о т, л и- чающийся тем, что, с целью снижения расхода топливоэнергетических ресурсов и повышения производительности обжиговой машины путем

уменьшения времени сушки, шихту влажностью 3,5-7,0% в процессе окомкования обрабатывают жидким хладагентом.

2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в качестве хладагента используют жидкий азот в количестве 4,5-8,0% от массы шихты. ,

Т а б л и ц а 1

20

15,5

3,5

-80

Число центров окомкования (окатыши диаметром 1-2 мм), ед.

Время окомкования окатБшей диаметром 10-15 мм, МИНВыход годного в грануляторе по окатышам 10-15 мм

Прочность сырых окатьш ей на сбрасывание, удар.ед.

4,2

Увеличение производительности обжиговой печи по отношению к известному способу, абс.%

Снижение тепло- нергетических затрат по отношению к известному способу, абс.%

Выход годного по окатьш1ам диаметром 10-15 мм, %90

Таблица2

128

150

162

111

20

10

75

85

90

20

15,5

16,2

16,8

17

140

135

130

120

95

95,5

96

98

ТаблицаЗ

88

92

95

44

4,2

8 15,5 15,8

0,6 1,0

1,3

15,9 15,9

1,3

1,5 2,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ получения окатышей из переувлажненных материалов | 1980 |

|

SU933760A1 |

| Способ получения окатышей | 1988 |

|

SU1520121A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

Изобретение относится к подготовке сырья к металлургическому переделу, в частности к производству железорудных окатышей и агломерата, и может быть использовано при подготовке к спеканию руд и концентратов черных и цветных металлов, а также при грануляции фосфоритов и других сыпучих материалов химической промышленности. Целью изобретения является снижение расхода топливознергетичес- ких ресурсов и повышение производительности обжиговой машины путем уменьшения времени сушки. При окомко- вании шихты используют легкоиспаряющиеся жидкости, которые при нормальных условиях переходят в газообразное состояние, в качестве связующего, например жидкий азот, которьй вводят в шихту в количестве 4,5-8% от ее массы. Влажность шихты поддерживают в пределах 3,5-7%. 1 з.п. ф-лы, 1 ил., 3 табл. SS (Л со о: 00 со

Составитель Л.Шашенков Редактор С.Пекарь Техред И.Моргентал Корректор В.Бутяга

Заказ 6198/30 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ получения окатышей из переувлажненных материалов | 1980 |

|

SU933760A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Окускование руд и концентратов | |||

| - М.: Металлургия, 1987, с.-237. | |||

Авторы

Даты

1987-12-23—Публикация

1985-10-25—Подача