(54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ ПОВЕРХНОСТИ ЛЕНТЫ КОНВЕЙЕРА

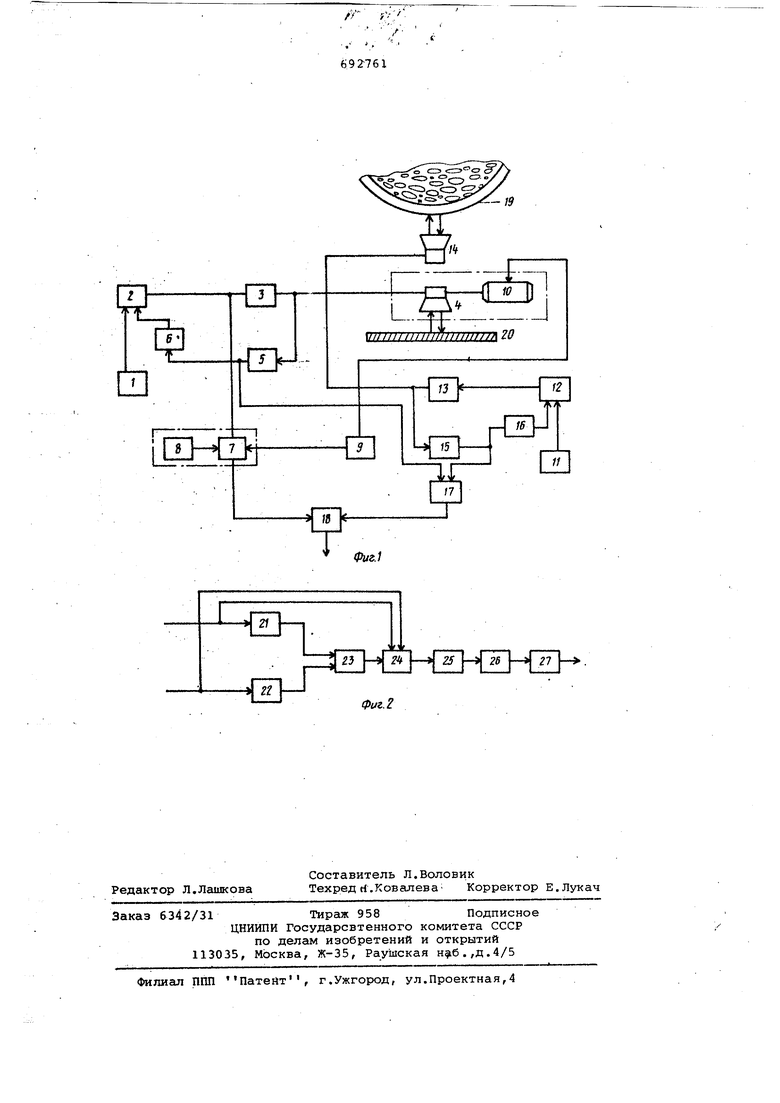

1 леровской частоты ультразвуковых колебаний. Устройство имеет последовательно соединенные блокинг.-генератор 1, формирователь 2 импульсов, генератор 3 ультразвуковых колебаний и пьезоэлектрический преобразователь 4, подключенный на вход усилителя 5 выход которого через линию задержки 6 соединен с входом- формирователя 2 импульсов,- цифровой программный реверсивный счетчик 7 импульсов с :блоком, задания 8, блок 9 осуществля ющийустанов :увремени интегрирования :. и.скорость сканирования, к которому подключен приводной двигатель 10 ска нирующего детектора 4, последователь но соединенные блокинг-генератор 11 формирователь 12 импульсов, генератор 13 уль развуковых колебаний, пьезоэлектрический преобразователь 14, подключенный; на вход усилителя .15,.выход которого через линию задержки 16 соединен с входом формиро вателя 12 импульсов, схема сравнени 17,. выполненная в виде блока выделе ния доплеровской частоты ультразвуковых колебаний и соединенная с одним, из входов двухвходовой логической схемы.ИЛИ.18, второй вход которой соединен с выходом счетчика 7 импульсов. Пьезоэлектрический преобразователь 14 установлен под рабоче ветвью 19 конвейернойленты, а ска. нирующий детектор 4 - над холостой ветвью 20. Схема сравнения 17 содер одновибраторы 21 и 22, подключе ные на вход логической схемы И 23, которая управляет работой электронного ключа 24, связанного с после:Довательно соединенными фильтром 25 .низкой частоты, усилителем 26 и ограничителем 27, выполненным в виде триггера Шмидта. Система автоматического контроля состояния конвейерной ленты работае следующим образом. Блокинг-генератор 1 вырабатьшает запускаюи;ий импульс, который ограничивается по амплитуде и длительности формироват лем импульсов 2. Генератор 3 включа ется на время длительности импульса ультразвуковых колебаний из лу аётсяпьезоэлектрическим преобра ;;; зов ателем 4 в направлении поверхнос и холостой ветви 20 конвейерной лейТы. Отра сенный импульс принимается тем же пьезоэлектрическим преобразователем 4, усиливается усилителем 5 и через линию задержки 6 и фо мирователь импульсов 2 вновь запускает генератор 3. Таким образом, частота следования импульсов являет функцией расстояния до конвейерной ле.нты в. данной точке f - , гДе 3 - скорость распространения . - ультразвука в воздухе; 2d - расстояние от сканирующего детектора 4 до поверхности конвейерной ленты в данной точке. При появлении на ленте поврежденного участка, отраженные ультразв.уковые колебания отсутствуют. В этом случае частота следования импульсов минимальна и определяется частотой импульсов блокйнг-генератора 1, повторно включающего формирователь импульсов 2 при отсутствии импульсов/ отраженных от поверхности конвейерной ленты. Частота импульсов блокйнггенератора 1 выбирается на порядок меньше частоты следования импульсов При неповрежденной конвейерной ленте. Лриводной двигатель 10 перемещает сканирующий детектор 4 перпендикулярно направлению движения конвейерной ленты 20 СО скоростью, задаваемой блоком 9 сканирования. При этом общее количество импульсов, излучаемых пьезоэлектрическим преобразователем 4 за выбранное значение времени интегрирования, фиксируется счетчиком 7. В исходном состоянии устройство калибрует, для чего сканирукяций детектор 4 перемещают над поврежденной конвейерной лентой. Количество импульсов, зафиксированные при этом счетчиком 7, ус та нав.лив ают на блоке задания 8. В последующем реверсивный счетчик 7 осуществляет операцию вычитанияП2 4п, где П( - количество импульсов, соответствующее неповрежденной конвейерной ленте; количество импульсов, соответствующее новому состоянию конвейерной ленты; количество импульсов, характеризующее состояние конвейерной ленты. После завершения очередного шага контроля- блок 9 сканирования с выдержкой времени, необходимой для считывания результата, осуществляет сброс показаний счетчика 7 и реверсирует направление вращения приводного двигателя 10. Сканирующий детектор 4начинает перемещаться в обратном направлении..Одновременно включается счетчик импульсов 7. Время интегрирования, т.е. время счета импульсов счетчико м.7 выбирают таким , чтобы сканирующий детектор 4 успевал перемещаться от одного края конвейера ленты до другого. При изменении времени интегрирования-и скорости сканирования, устройство калибруют заново. Таким образом, через выбранное время интегрирования на табло счетчика 7 появляется значение показателя состояния конвейерной ленты , выраженное в количестве импульсов дп.

При дп О на выходе счетчика 7 формируется сигнал, который поступает на один из входов двухвходовой логической схемы ИЛИ 18, посредством которой включается сигнализация и останавливается приводной двигатель конвейера,

Мгновенный контроль обрыва ленты осуществляется.путем измерения доплеровской разницы частот ультразвуковых колебаний, отраженных от поверхности рабочей 19 и холостой 20 ветвей ленты конвейера.

С выходов усилителей 5 и 15 усиленные колебания ультразвуковой частоты поступают на входы одновибраторов 21 и 22 схемы сравнения 17, которые пос;редством логической схемы Vi 23 управляют работой электронного ключа 24. При синхронной работе схем формирования ультразвуковых колебаний, сигнал с логической схемы И 23 отпирает электронный ключ 24 н котором сигналы с усилителей 5 и 15 смешиваются и детектируются; Колебания доплеровс кой разности-частот выделяются фильтром-25 низких частот и усиливаются усилителем 26.При нормальной работе скорости обеихВетвей ленты конвейера одинаковы и доплеровск я разность частот, излучаемых и принимаемых отраженных ультразвуковых колебаний, не меняется.. При обрыве конвейерной ленты изменяется относительная скорость перемещения . рабочей 19 и холостой 20 ветвей ленты, меняется разность частот излучаемых и принимаемьк сигналов, подаваемых на усилители 15. Ограничитель 27, выполненный в виде триггера Шмидта, совместно с логичесйой схемой ИЛИ 18, обеспечивает включение сигнализации и остановку приводного двигателя конвейера в случае обрыва ленты. Сравнение частот принятых отраженных сигналов осуществлется в течение времени задержки импульсов, обусловленной линиями задержки 6 и 16, включенными

в схемы формирования ультразвуковых колебаний.

Использование системы автоматического контроля состояния конвейерной ленты йозволяет значительно сокс ратить время простоя и затраты на . „ восстановление конвейера за счет своевременного выявления аварийного состояния конвейерных лент, повышает безопасность труда при эксплуатации поточно-транспортных систем.

0

Формула изобретения

1.Устройство автоматического контроля состояния поверхности ленты

конвейера, содержащее две схемы фор5мирования ультразвуковых колебаний, пьезоэлектрические преобразователи и усилители, схему сравнения и блок сканирования, отличающеес я тем, что с целью повышения точ0ности определения профиля контроли руемой поверхности, оно снабжено цифровым программным реверсивным счетчиком импульсов с блоком задания, линиями задержки и логической схемой

5 ИЛИ, один из входов которой соединен с выходом схемы сравнения, на входы которой подключены усилители схем формирования ультразвуковых колебаний, соединенные через линии, задерж0ки со входами формирователей импульсов, а другой вход схемы ИЛИ соединен с выходом-счетчика импульсов , к входам которого подсоединены выход одного из формирователей импуль5сов и блок сканирования.

2.Устройство по П.1, о т л и чающеес я тем, что схема сравнения выполнена в виде .блока выделения |Доплеровской частоты.

0

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2117857, кл. В 65 G 43/00, опубл. 1972.

2.Авторское свидетельство СССР

5

178152, кл. 01 29/04, 1964 (прототип) .

/

/г v;/. - /

692761

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля объемного веса руды на конвейерной ленте | 1982 |

|

SU1068725A1 |

| Ультразвуковой дефектоскоп | 1981 |

|

SU998943A1 |

| УГЛОМЕСТНО-ВРЕМЕННАЯ ДОПЛЕРОВСКАЯ СИСТЕМА ОПРЕДЕЛЕНИЯ КООРДИНАТ АВАРИЙНОГО ОБЪЕКТА | 2008 |

|

RU2368550C1 |

| ДОПЛЕРОВСКИЙ УЛЬТРАЗВУКОВОЙ ЛОКАТОР | 1991 |

|

RU2065289C1 |

| Электроакустическое устройство для определения координат облучателя радиотелескопа | 1991 |

|

SU1795394A1 |

| УГЛОМЕСТНО-ВРЕМЕННАЯ ДОППЛЕРОВСКАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ АВАРИЙНОГО ОБЪЕКТА | 2007 |

|

RU2328416C1 |

| АДАПТИВНЫЙ ЛАЗЕРНЫЙ ДОПЛЕРОВСКИЙ ЛОКАТОР | 1990 |

|

RU2012013C1 |

| УЛЬТРАЗВУКОВОЙ МИКРОСКОП | 2005 |

|

RU2270997C1 |

| РАДИОЛУЧЕВОЙ ДАТЧИК ОХРАНЫ | 1992 |

|

RU2079889C1 |

| Ультразвуковой зеркально-теневой дефектоскоп | 1983 |

|

SU1089511A1 |

-г9

Авторы

Даты

1979-10-25—Публикация

1977-07-01—Подача