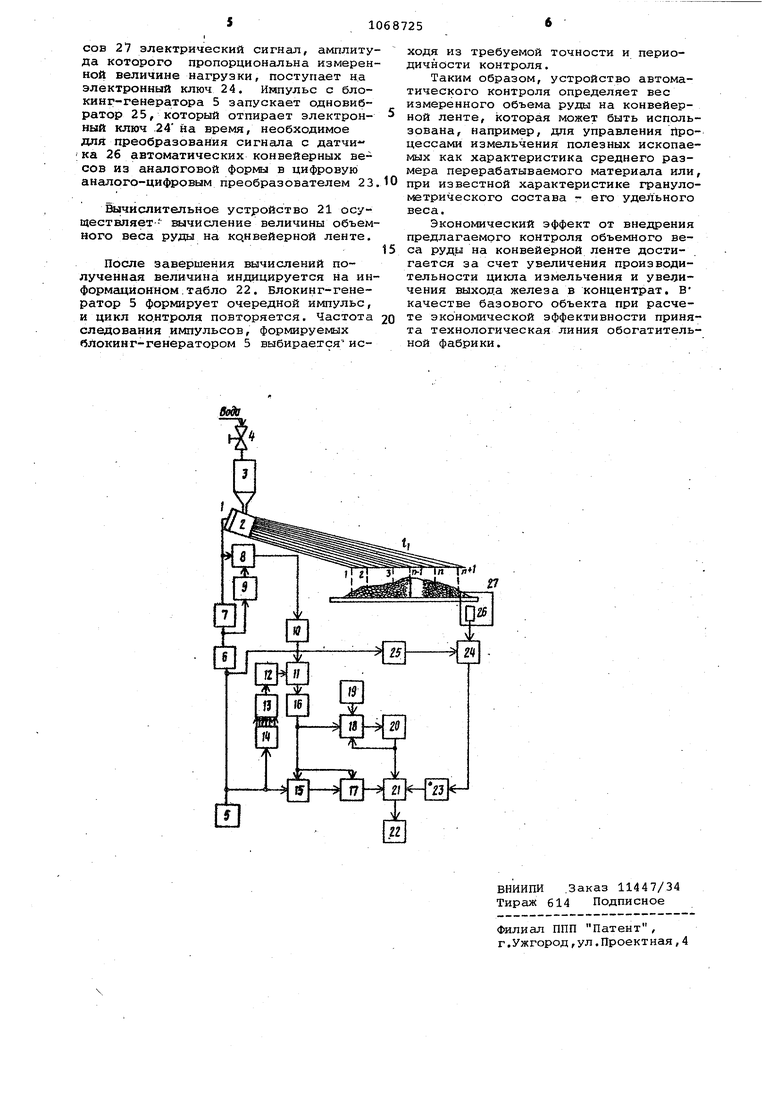

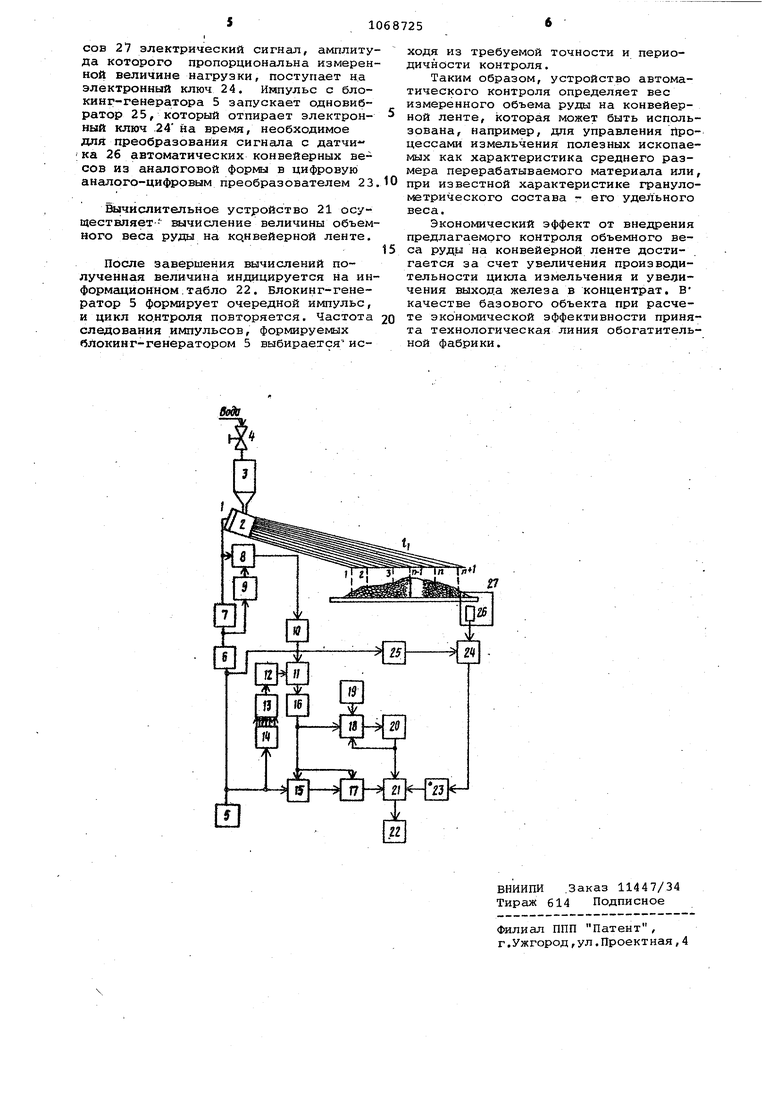

Изобретение относится к весоизмерительной технике и может быть использовано в системах контроля и управления работой измельчительных агрегатов на обогатительных фабриках. Известно устройство для измерения и регулирования удельного веса,, содержащее источник проникающего.излучения , фокусирующее устройство для направления излучения на вещество, а также устройство детектирования излучения, прошедшего через вещество, и выработки импульсов, при этом частота следования импульсов является показателем удельного веса Ll. Однако хотя применение проникающего излучения снижает безопасность работы обслуживающего персонала, но использование устройства для определения удельного веса металлосодержащих материалов приводит к значительным погрешностям за счёт изменения поглощения излучения в зависимости от содержания металла в руде. Наиболее близким к изобретению по технической сущности является уст ройство автоматического контроля сос тояния поверхности ленты конвейера, включанлдее счетчик, первый вход кото рого соединен с выходом задатчика, электронный ключ, два одновибратора, логическую схему ИЛИ, усилитель, бло линии задержек и последовательно сое диненные блокинг-генератор, формирователь импульсов, генератор ультразвуковых колебаний и пьезоэлектричес кий преобразователь 2. Недостатком известного устройства является невысокая помехозащищенност обусловленная низкой частотой исполь зуемых ультразвуковых колебаний, что продиктовано условиями распростране--: ния ультразвука в воздухе. Применени низкой частоты ультразвука приводит JC широкой диаграмме направленности излучаелих колебаний. В этом случае отражение акустического сигнала возможно от различных кусков руды на конвейерной ленте, что влечет за собой низкую точность контроля. Исполь зование механического сканирующего устройства снижает надежность устрой ства контроля. Цель изобретения - повышение точности измерения путем улучшения вол новодных свойств при использовании ультразвуковых колебаний. Поставленная цель достигается тем, что в устройство контроля объем ного веса руды на конвейерной ленте, .содержащее счетчик, первый вход которого соединен с выходом задатчика, электронный ключ, два одновибратора, логическую схему ИЛИ, усилитель, бло линий задержек, последовательно соединенные блокинг-генератор, формирователь импульсов, генератор ультра звуковых колебаний и пьезоэлектрический преобразователь, введены накопительный и распределительные сосуды, клапан, информационное табло, блок памяти, таймер, один вход которого соединен с вторым входом счетчика и первым входом блока памяти, второй вход которого соединен с выходом таймера, второй вход которого соединен с выходом блокинг-генератора и входом блока линий задержек, выходы которого соединены с соответствующими входами логической схемы ИЛИ, датчик конвейерных весов, аналого-цифровой преоб- разователь, вход которого связан с выходом первого электронного ключа, первый и второй вход которого соединены соответственно с выходом датчика конвейерных весов и входом первого одновибратора, вход которого связан с выходом блокинг-генератора, вычислительное устройство, первый вход которого соединен с третьим входом счетчика, второй вход - с выходом аналого-цифрового преобразователя, третий вход -.с выходом блока памяти а выход вычислительного устройства соединен с входом информационного табло, три дополнительных одновибратора и два дополнительных ключа, при этом первый вход второго ключа соединен с выходом генератора ультразвуковых колебаний, вход которого через второй одновибратор соединен с вторым вхрдом второго ключа выход которого через усилитель соединен с первым входом третьего ключа, второй вход которого через третий одновибратор . связан с выходом логической схемы ИЛИ, а выход третьегоключа через четвертый одновибратор связан с вторым входом счетчика, выход которого через пятый одновибратор связан с первым входом вычислительного устройства. Кроме того, распределительный сосуд устройства контроля -объемного веса руды на конвейерной ленте может быть выполнен в виде бачка с закрепленными на нем трубками, один конец которых- соединен с внутренней .полостью бачка, а второй - расположен над поверхностью конвейерной ленты. На чертеже схематично показана функциональная схема устройства контроля объемного веса руды на конвейерной ленте. Устройство контроля содержит пьезоэлектрический преобразователь 1, установленный на распределительном сосуде 2-, соединенном через накопительный сосуд 3 с клапаном 4, блокинг-генератор .5, формирователь 6 импульсов и генератор 7 ультразвуковых колебаний, электронный ключ 8, одновибратор 9, усилитель 10, электронный ключ 11, одновибратор 12, логическую схему ИЛИ 13, блок 14 линий задержек, таймер 15, одновибратор 16, блок 17 памяти, счетчик 18 задатчик 19, одновибратор 20, вычислительное устройство 21, информацион ное табло 22, аналого-цифровой преобразователь 23, электронный ключ 24 одновибратор 25, датчик 26 автоматических конвейерных весов 27. Устройство контроля объемного вес руды на конвейерной ленте работает следующим образом. Вода через клапан 4 поступает в накопительный сосуд 3. Положение .кла пана 4 выбирается таким образом, чтобы при установившемся расходе уровень воды в накопительном сосуде был постоянным., с этой целью количес во воды, поступакядей в накопительный сосуд 3 выбирается большим, чем може вылиться ее в распределительный сосу 2, а в самом накопительном сосуде 3 прорезается переливное отверстие для слива излишней воды. Распределительный сосуд 2 состоит из бачка, в днище которого установле ны трубки, по которым вода, поступив шая в него из накопительного сосуда нарпавляется к месту контроля и свободно выливается на материал,, находя щийся на конвейерной ленте. Блокинг-генератор 5 вырабатывает прямоугольные импульсы, которые запускают формирователь импульсов, ;выполненный, например, .в виде ждущег мультивибратора.Сформированные мощные импульсы фиксированной амплитуды и длительности поступают на генератор уЛьтразвуковьах колебаний, представляющий собой ключевой каскад, нагруженный на колебательный контур, в котором возникают затухающие синусоидальные колебания. В пьезоэлектрическом преобразователе 1 электрические колебания превращаются в упругие ультразвуковые ко лебании среды высокой частоты.Оформированные колебания через днище распределительного сосуда 2 и по воде, тек щей по трубкам, передаются до точки ;: соприкосновения водяной струи с поверхностью материала на конвейерной ленте. Таким образом, водяная струя используется в качестве волновода, по которому передаются высокочастотные ультразвуковые колебания, причем общая длина этого волновода зависит от высоты материала на конвейерной .ленте. Свободные концы трубок располагаются на одной высоте над лентой конвейера в плоскости, перпендикулярной плоскости конвейерной ленты и расположенной поперек ее движения. Плосткость, образованная водяными струями является секущей лпя материа ла на конвейерной ленте, а положение нижней ее кромки определяется элемен тарным объемом материала. . Формирователь 6 импульсов запускает также одновибратор 9, в течение импульса которого запирается электронный ключ- 8, что препятствует проникновению запускающего и отраженного от днища распределительного сосуда 2 импульсов в усилитель 10. Ультразвуковой импульс отражается от поверхности контролируемого материала и по водяной струе достигает пьезоэлектрический преобразователь 1, который осуществляет-обратное преобразование упругих колебаний в электрические. Принятый сигнал проходит че- рез электронный ключ 8 и усиливается усилителелем 10. Электронный ключ 11 отпирается и пропускает принятый сигнал в течение импульса, сформированного одновибратором 12. Длительность импульса, а также время его задержки выбирается таким образом, чтобы принять отраженный сигнал, прошедший гго Кс1ждому во-дяному каналу в течение одного открытого периода работы электронного ключа 11. Формирование выдержки периода открывания электронного ключа 11 осуществляется в блоке 14 линий задержки, который состоит из парс1ллельно соединенных линий задержек, число крторых соответствует количеству трубок волноводов. Нмпуль, сформированный -блокинггенератором 5, пройдя по линиям задержки, появляется на их выходах через выбранные промежутки времени, что и приводит к срабатыванию электронного ключа 11 в нужный момент вре- . мени. Пакет электромагнитных колебаний, пройдя через электронный ключ 11, за.пускает одновибратор 16, импудьс с которого поступает на таймер 15 и счетчик 18. Таймер 15 запускается импульсом, сформированным блокинггенератором 5, и фиксирует промежутки времени между этим импульсом и импульсами, формируемыми одновибратором 16. После измерения очередного промежутка времени полученная величина записывается в блоке 17 памяти. Задатчиком 19 устанавливается ко личество отраженных импульсов, которые должны поступить на счетчик 18, причем задаваемая величина равна количеству каналов, образованных водяными струями. После прихода последнего отражения импульса срабатывает одновибратор 20, который запускает вычислительное устройство 21 и одновременно осуществляет сброс показаний счетчика 18, переводя его в исходное состояние. Автоматические конвейерные весы 27 измеряют мгновенное значение погонной нагрузки гп на конечнь1й i . участок конвейерной ленты. С датчи-. .ка 26 автоматических конвейерных весов 27 электрический сигнал, амплитуда которого пропорциональна измеренной величине нагрузки, поступает на электронный ключ 24. Импульс с блокинг-генератора 5 запускает одновибратор 25, который отпирает электронный ключ .24 на время, необходимое для преобразования сигнала с датчи- ка 26 автоматических конвейерных весов из аналоговой формы в цифровую аналого-цифровым преобразователем 23

Вычислительное устройство 21 осуществляет- исчисление величины объемного веса руды на конвейерной ленте.

После завершения вычислений полученная величина индицируется на информационном, табло 22. Блокинг-генератор 5 формирует очередной импульс, и цикл контроля повторяется. Частота следования импульсов, формируемых блонинг-генератором 5 выбирается исходя из требуемой точности и периодичности контроля.

Таким образом, устройство автоматического контроля определяет вес измеренного объема руды на конвейерной ленте, которая может быть использована, например, для управления rtpoцессами измельчения полезных ископаемых как характеристика среднего размера перерабатываемого материала или, при известной характеристике гранулометрического состава - его удельного веса.

Экономический эффект от внедрения предлагаемого контроля объемного веса руды на конвейерной ленте достигается за счет увеличения производительности цикла измельчения и увеличения выхода железа в концентрат. В качестве базового объекта при расчете экономической эффективности принята технологическая линия обогатительной фабрики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля состояния поверхности ленты конвейера | 1977 |

|

SU692761A1 |

| Способ ультразвукового контроля гранулометрического состава материалов в потоке пульпы и устройство для его осуществления | 1985 |

|

SU1392489A1 |

| АКТИВАТОР РОСТА РАСТЕНИЙ | 2005 |

|

RU2300187C1 |

| Ультразвуковой датчик производительности горной машины | 1981 |

|

SU956786A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 1972 |

|

SU336590A1 |

| Устройство для анализа крупности частиц в потоке ферромагнитной пульпы | 1980 |

|

SU948449A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Устройство контроля параметра | 1985 |

|

SU1515148A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Устройство для магнитно-импульсной обработки растений | 2016 |

|

RU2652818C1 |

1. УСТРОЙСТВО КОНТРОЛЯ ОБЪЕМНОГО ВЕСА РУДЫ НА КОНВЕЙЕРНОЙ ЛЕНТЕ, .включающее счетчик, первый вход которого соединен с выходом задатчика, электронный ключ, два одновибратора, логическую схему ИЛИ, усилитель, блок линий задержек и последовательно соединенные блокинг-генератор формирователь импульсов, генератор ультразвуковых колебаний и пьезоэлектрический преобразоцатель, отличающееся тем, что, с целью повышения точности измерения путем улучшения волноводных свойств при использовании ультразвуковых , колебаний, в его состав введены накопительный и распределительные сосуды, клапан, информационноетабло, блок памяти, таймер, один вход которого соединен с вторым входом счетчика и первым входом яблока памяти, ; второй вход которого соединен с выходом таймера, второй вход которого соединен с выходом блокинг-ренератора и входом блока линии задерхок, выходы которого соединены с соответствующими входами логической cxeNM ИЛИ, датчик конвейерных весов, аналогоцифровой преобразователь, вход которого связан с выходом первого элек.тронного ключа, первый и второй вход которого соединены соответственно с выходом датчика конвейерных весов и входом первого, одновибратора, вход которого связан с выходом блокинг-генератора, вычислительное устройство, первый вход которого соединен с третьим входом счетчика, второй вход - с выходом аналогоцифрового преобразователя, третий вход - с выходом блока памяти, a выход вычислительного устройства соединен с входом информационного табло, три дополнительных одновибратора и два дополнительных ключа, при( этом первый вход второго ключа сое(Л динен с выходом генератора ультразвуковых колебаний, вход которого через второй одновибратор соединен с вторым входом второго ключа, выход которого через усилитель соединен с первым входом третьего ключа, второй вход которого через третий одновибратор связан с выходом логической схемы ИЛИ, a выход третьего О) ключа через четвертый одновибратор 00 o сд связан с вторым входом счетчика, выход которого через пятый одновибра тор связан с первым входом вычислительного устройства. 2. Устройство по п. 1, отличающееся тем, что распределительный сосуд выполнен в виде бачка с закрепленными на нем :трубками, один конец которых соединен с внутренней полостью бачка, a второй - расположен над поверхностью конвейерной ленты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО КОНТЕЙНЕРНОГО ТРУБОПРОВОДНОГО ТРАНСПОРТА | 1991 |

|

RU2013319C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство автоматического контроля состояния поверхности ленты конвейера | 1977 |

|

SU692761A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-01-23—Публикация

1982-12-08—Подача