(Ь4) ВЯЖУЩЕЕ ДЛЯ ЦЕМЕНТИРОВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ

СКВАЖИН

ния в период, когда камень обладает жестким каркасом за счет гидратации окиси магния. Окись кальция увеличивает основность гидросиликатов. Совместное использование обожженных доломитизированных отходов и пыли электрофильтров приводит к уменьшению газопроницаемости образовавшегося камня, вследствие наличия тонкодисперсннх глинистых частичек, а также значительно снижает полную пористость камня, так как способствует появлению гелевых и мелкокристаллических новообразований. При гидратации данной смеси образуются низкоосновные гидросиликаты кальция, в основном тоберморит, чем и объясняется высокая прочность камня.

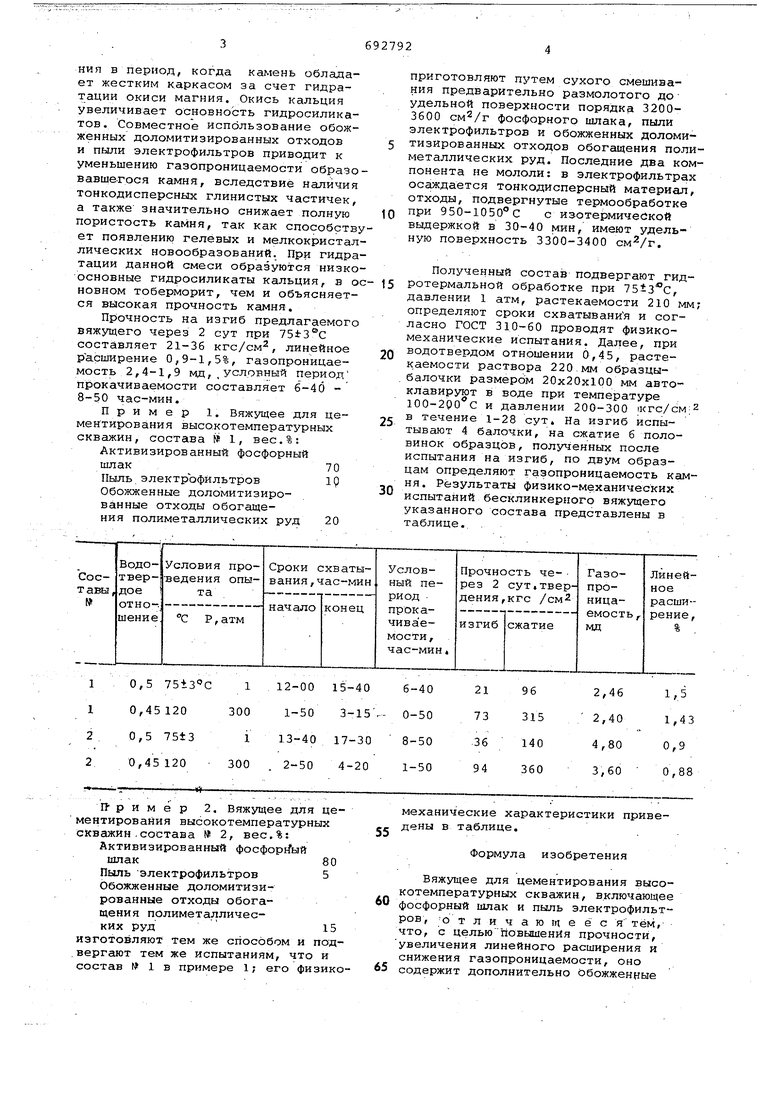

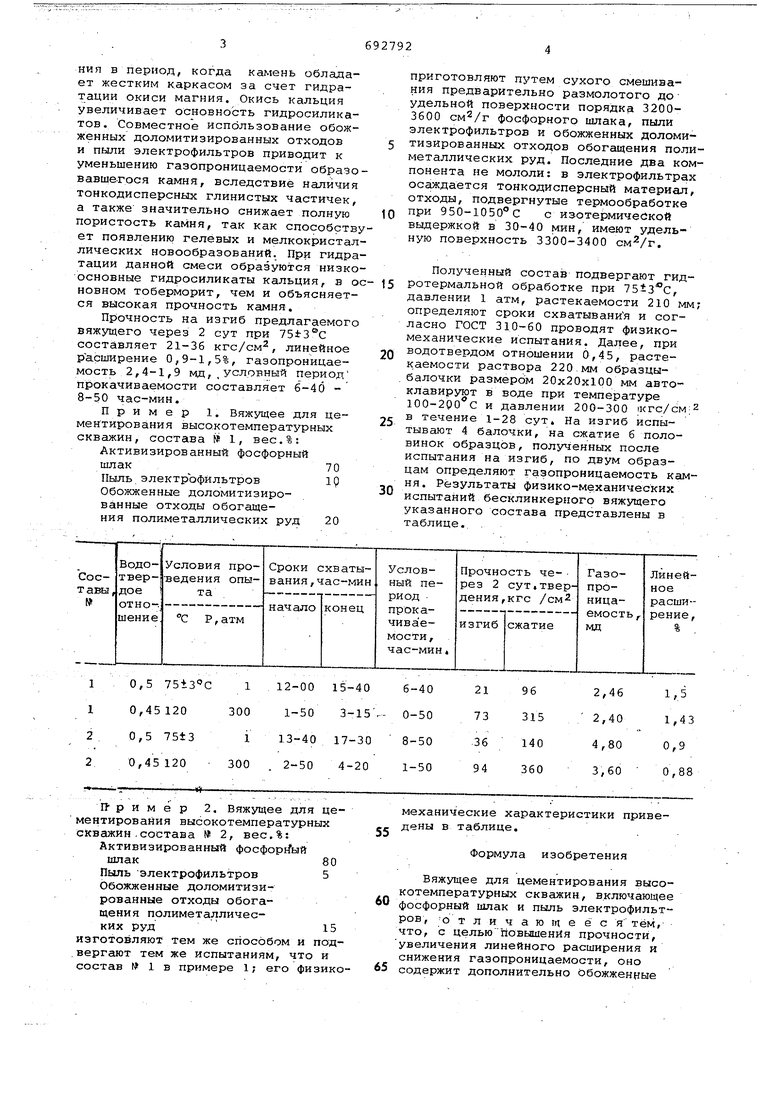

Прочность на изгиб предлагаемого вяжущего через 2 сут при составляет 21-36 кгс/см, линейное расширение 0,9-1,5%, газопроницаемость 2,4-1,9 мд,.условный период прокачиваемости составляет 6-40 8-50 час-мин.

Пример 1. Вяжущее для цементирования высо.котемпературных скважин, состава № 1, вес.%: Активизированный фосфорный шлак70

Пыль электрофильтров 1 Обожженные доломитизированные отходы обогащения полиметаллических руд 20

приготовляют путем сухого смешивания предварительно размолотого до удельной поверхности порядка 32003600 фосфорного шлака, пыли электрофильтров и обожженных доломитизированных отходов обогащения полиметаллических руд. Последние два компонента не мололи: в электрофильтрах осаждается тонкодисперсный материал, отходы, подвергнутые термообработке при 950-1050°С с изотермической выдержкой в 30-40 мин, имеют удель ную поверхность 3300-3400 .

Полученный состав подвергают гидротермальной обработке при , давлении 1 атм, растекаемости 210 мм; определяют сроки схватывания и согласно ГОСТ 310-60 проводят физикомеханические испытания. Далее, при водотвердом отношении 0,45, растекаемости раствора образцыбалочки размером 20x20x100 мм автоклавируют в воде при температуре 100-2рО с и давлении 200-300 1кгс/см;2 в течение 1-28 сут. На изгиб испытывают 4 балочки, на сжатие 6 половинок образцов, полученных после испытания на изгиб, по двум образцам определяют газопроницаемость камня. Результаты физико-механических испытаний бесклинкерного вяжущего указанного состава представлены в таблице.. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Расширяющийся тампонажный материал | 1982 |

|

SU1134701A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1991 |

|

RU2014436C1 |

| Тампонажный раствор для цементирования глубоких нефтяных и газовых скважин | 1981 |

|

SU1011856A1 |

| ВЯЖУЩЕЕ | 2000 |

|

RU2186043C2 |

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

| Тампонажная смесь | 1983 |

|

SU1093794A1 |

| Тампонажный цемент | 1981 |

|

SU979288A1 |

| Вяжущее | 1990 |

|

SU1715743A1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| Облегченный тампонажный материал для крепления скважин | 1980 |

|

SU922268A1 |

П- р и м е р 2. Вяжущее для цементирования высокотемпературных скважин.состава № 2, вес.%: Активизированный фосфорный

80 5

шлак

Пыль электрофильтров Обожженные доломитизированные отходы обогащения полиметалличес15ких руд

изготовляют тем же способом и под.вергают тем же испытаниям, что и состав № 1 в примере 1; его физикомеханические характеристики приведены в таблице.

Формула изобретения

Вяжущее для цементирования высокотемпературных скважин, включающее

0 фосфорный шлак и пыль электрофильтров, -о т л и ч а ю щ е ё с я тем, что, с цельюповышения прочности, увеличения линейного расширения и снижения газопроницаемости, оно

65 содержит дополнительно обожженные 569 доломитизированные отходыобогащения полиметаллических рулпри еледующем соотношении компонентов,вес.%; Пыль электрофильтров5-10 Обожженные доломитизированные отходы обогащения полиметаллических руд15-20 Фосфорный шлакОстальное 27926 Источники информации, принятые во внимание при экспертиза Улатов А.И. Цементы для цементирования глубоких скважин, М., 5 Гостоптехиздат, 1962. 2. Авторское свидетельство по заявке № 2382413/29-33, кл. С 04 В 7/14, 14.07.76(прототип).

Авторы

Даты

1979-10-25—Публикация

1977-07-06—Подача