(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРМИНЕРАЛЬНЫХ ИЗДЕЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления ячеистого бетона | 1976 |

|

SU692798A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338712C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1428745A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2509737C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

Изобретение относится к технологни строительных материалов и изделий, в частности к способам изготовления полимерминеральных изделий.

Известны способы изготовления полимерминеральных изделий путем формования бетонных изделий, их твердения, пропитки затвердевших изделий мономером и термополимеризации мономера в теле бетона

Ближайишм к изобретению по технической сущности и достигаемому результату является способ изготовления полимерминеральных изделий путем перемешивания водной дисперсии полимера с минеральным вяжущим, например цементом, формования изделий и их последующего твердения 2

Недостатком известных способов является сложность и длительность технологического процесса (времятвердения изделий 6-24 ч).

Цель изобретения - ускорение тех-нологического процесса.

Это достигается тем, что в способе приготовления полимерминеральных изделий, включающем операции совмещения водной дисперсии полимер с минеральным вяжущим, формования

изделий и твердения, водную диспер- сию полимера совмещают с негашеной известью при одновременном формовании, а твердение осуществляют при 125-155 в течение 0,5-4 ч причем с целью получения изделий с водонепроницаемым поверхностным слоем, совмещение водной дисперсии полимера с известью осуществляют

0 при перемешивании в течение 7-20 мин до появления пены на поверхности изделия.

Способ осуществляют следующим образом.

5

Водную дисперсию полимерного вещества с добавками заливают в форму, затем молотую негашеную из- весть загружают в водную дисперсию и всю смесь перемешивают до начала

0 гашения извести (или подогревают без перемешивания).

При совмещений компонентов диспергированное полимерное вещество равномерно распределяется между

5 частичками растворяющейся в воде извести. Окись кальция, взаимодействуя с водой, образует гидроокись кальция с вьщелением большого количества тепла по всей толще образую- ,

0 щейся массы, что создает условия для

реакций поликогаденсации (или полимеризации) и способствует интенсивному нарастанию прочности. При этом происходит бурное испарение химичесkH несвязанной воды и седиментация на кристалликах гидрата окиси кальйя полимеризующихся частиц с образованием жесткого пленочного каркаса..

Затвердевшее изделие распалубливагот и поддон с бетоном помещают на 0,5-4 ч в воздушно-сухую среду при 125-155 0 для окончательного отверждения.

- Если перемешивание прекратить через 7-20 мин с началом гашения извести, определяемым по появлению пены на поверхности изделия, то часть полимерного вещества, собираясь на поверхности под действием вьоделяемого тепла от гидратации извести, полимеризуется, образуя плотный водонепроницаемый слой, имеющий монолитную связь с основной массой,

П р и м е р ьа 1 и 2. Приготовление полимеризвесткового ячеистого бетона на основе водорастворимой i чeвинo-фopмaльдeгиднoй смолы МФ-19-62 и тонкомолотой извести-кипелки.

Активность извести 60%, время гашения 4 мин, температура гашения ЭОС.

По методу выхода известкового теста определяют требуемое количество воды, по которому устанавливают водоизвесткойое отношение, необходимое в/и - 1,5 и задаются отношением количества полимерного вещества к извести (п/и) равным 0,25 и 1 для примеров 1 и 2, соответственно. Предварительно подготовив компоненты, механическим диспергированием в миксере с 2600 об./мин в течение 15с готовят водную дисперсию полимерного вещества с добавками следующего состава 1:6, 7:0, 0,027:0,54:0,0054 при п/и 0,25 и 1:1,5:0,0012:0,04:0,0008 при п/и 1, включающ57Ю соответственно мочевино-формальдегидную смолу, воду, однопроцентный хлористый аммоний, углекислую соль щелочного металла - карбонат калия и алюминйе-вую пудру.

Приготовленную таким образом водную дисперсию вливают в форму, а затем с одновременным перемецШваниём насыпают в нее молотую известь в течение Ь с.

Для ускорения гашения (так как полимерное вещество является замедлителем гашения) форму со смесью подогревают tf продолжают перемешивать в течение 7 мин состав 1 и 15 мин состав 2. Температура смеси за указанное время поднимается до 50 С. После этого перемешивание и нагрев прекрашают и смесь вглщерживают 1,5 минуты до появления пены на поверхности изделия. С целью осаждения пены массу вновь перемешивают в течение 15-30 с, но не более 1 мин, так как с окончанием охлаждения пены происходит формирование ячеистой структуры. Дальнейшее перемешивание приводит к снижению прочности и к повышению объемной массы.

Таким образом, на технологические операции, осуществляемые в форме, затрачивают в общей сложности 10-18 мин.

Температура в момент формирования .структуры в центре массы доходит до 115-120 с, которая для мочевино-формальдегидной смолы в сочетании с однопроцентным хлористым аммонием является температурой твердения. Одновременно с формированием ячеистой структуры происходит моментальное нарастание прочности до распалубочной.

После распалубки поддон с изделием, с целью выравнивания температуры по массе, устанавливается в термокамеру с температурой на 0,5-1 час (в з ависимости от п/и). По истечении времег и предварительной вьвдержки температуру в камере повышают до 130°С, при которой изделие вьщерживают до 4ч.

Примеры Зи4. Приготовление полимеризвесткового ячеистого бетона на основе водонерастворимой эпоксидной смолы Э-40 и тонкомолото извести-кяпелки.

Активность извести 80%, время гашенря 4 мин, температура гашения .

Необходимое водоизвестковое отношение в/и составляет 2,5, наряду с механическим одновременно осуществляют и химическое диспергирование полимерного вещества, которое заключается в том, что предварительно 0,25 чАстей расчетной массы извети-кипелки растворяют в расчетном количестве воды, а затем в форму с известковым раствором добавляют расчетное количествоэпоксидной смолы и начинают интенсивно перемешивать в .течение 45 с. В полученную массу поочередно вливают бакелитовый лак ЛБС-4- (отвердитель предварительно смешанный с алюминиевой пудрой и водный раствор карбоната калия. Компоненты смеси окончательно перемешивают до однородной консистенции в течение 15 с. Приготовленная водная дисперсия представляет собой массу следующего состава 1:10:0,2:0,23:0,0023:0,8 при п/и в 0,25и 1.:2,5:0,3:0,044:0,0009: :0,25 при п/и 1, содержащую соответственно эпоксидную смолу, воду, бакелитовый лак, углекислую соль , алюминиевую пудру и известькипелку.

Готовую водную дисперсию полимерного вещества с добавками помещают в форму и всыпают остальную часть (0,75) негашеной извести с одновременным перемешиванием в течение 5ч после чего форму с массой нагревают при перемешивании в течение 1020 мин. В остальном технология аналогична примерам 1 и 2.

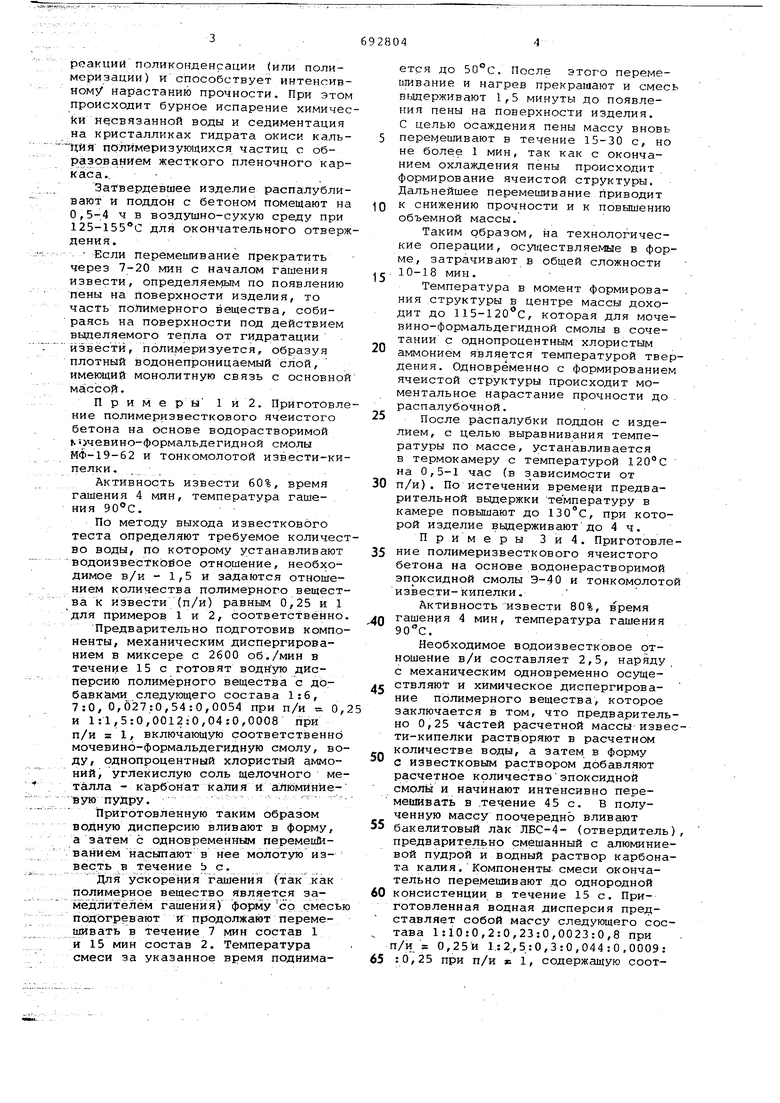

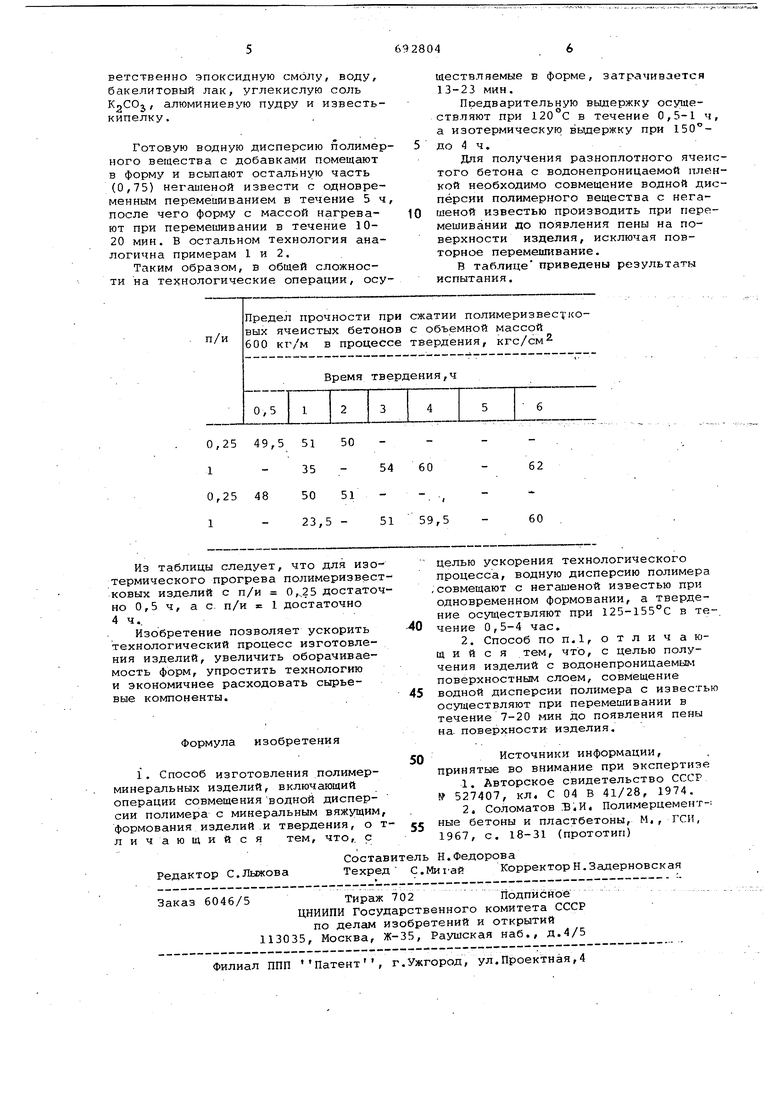

Таким образом, в общей сложности на технологические операции, осуПредел прочности при сжатии полимеризвестко, вых ячеистых бетонов с объемной массой 600 кг/м в процессе твердения, кгс/см

ществляемые в форме, затрачивается 13-23 мин.

Предварительную выдержку осуществляют при 120°С в течение 0,5-1 ч, а изотермическую выдержку при А ч.

Для получения разноплотного ячеистого бетона с водонепроницаемой пленкой необходимо совмещение водной дисперсии полимерного вещества с негашеной известью производить при перемешивании до появления пены на поверхности изделия, исключая повторное перемешивание.

В таблице приведены результаты испытания.

Авторы

Даты

1979-10-25—Публикация

1976-03-23—Подача