Изобретение относится к производству строительных материалов, а именно легких ячеисто-бетонных изделий, в том числе автоклавного твердения, а более конкретно мелких стеновых блоков, используемых на предприятиях строительной индустрии для кладки на растворе наружных стен и перегородок жилых, общественных, сельскохозяйственных и вспомогательных производственных зданий и сооружений.

Производство ячеистых бетонов включает следующие технологические переделы: подготовку сырьевых материалов, приготовление ячеисто-бетонной смеси, формование, гидротермальную обработку.

Создание ячеистой структуры путем газовыделения основывается на свойствах отдельных веществ при химическом взаимодействии со средой выделять газообразные продукты. Чаще всего для этой цели используют металлический алюминий, который в щелочной среде, возникающей при гидрации цемента или извести, способен вытеснять газ в виде водорода.

Получение хорошей ячеистой структуры с равномерно распределенными порами требует, чтобы наиболее интенсивный процесс газовыделения совпадал с началом нарастания структурной прочности, которая обеспечивается за счет схватывания цемента, гашения и твердения извести. Преждевременное и интенсивное выделение газа способствует осадке массы, а задержка приводит к неэффективному использованию газообразователя и расслоению структуры. На процесс структурообразования существенно влияет количество воды. Увеличение В/Т приводит к замедлению нарастания вязкости массы. Это может привести к выделению пузырьков газа и выходу их наружу, в результате чего смесь оседает.

В настоящее время для получения газобетонных изделий автоклавного твердения применяют, как правило, два типа вяжущих: цемент и известь, а в качестве газообразователя - алюминиевую пудру или пасту. Как кремнеземистый компонент используют кварцевый песок.

Известен способ изготовления изделий из ячеистого бетона [А.с. SU 1454699, В 28 В 1/50, 1989 г.], который заключается в том, что бетонную смесь заливают в форму, выдерживают до вспучивания и после образования “горбушки” поверхность смеси прокатывают валком. Налипший слой смеси снимают другим валком, установленным на расстоянии от прокатывающего, и под воздействием центробежных сил торкретируют на поверхность изделия. Затем поверхность заглаживают рейкой. После уплотнения поверхности изделие запаривают в автоклаве.

Преимуществом способа является исключение появления трещин на поверхности изделия.

Недостатком способа является повышенная трудоемкость.

Сырьевая смесь, используемая для осуществления способа, имеет следующий состав: портландцемент М 400 - 110 кг, известь строительная - 100 кг, песок - 330 кг, алюминиевая пудра - 0,39 кг. При ее приготовлении водотвердое отношение выбирают равным 0,40; время начала схватывания бетонной смеси 9 минут.

Известен также способ изготовления газобетонных изделий [А.с. SU 1268421, В 28 В 1/50, 1989 г.], включающий заливку сырьевой смеси в формы, выдержку, съем бортоснастки, резку и автоклавную обработку.

Собранная форма со смесью подается в термокамеру для предварительной обработки (t=70°C). Через 4 часа газобетон достигает пластической прочности 0,07-0,09 МПа, и форма подается на линию резки, на которой снимают бортоснастку, срезают “горбушку” и производят продольную резку на блоки. После этого изделия снимают с поддона вагонетки, устанавливают на автоклавный поддон и подают в автоклав. При изготовлении изделий используют бетонную смесь следующего состава (расход на 1 м3 бетона): цемент - 275 кг, песок - 275 кг, вода - 0,350 м3, алюминиевая пудра - 0,425 кг, едкий натр - 2,90 кг, ХМЦ - 0,26 кг. Температура смеси 48°С.

Недостатком способа является повышенная трудоемкость, связанная со срезанием “горбушки” в состоянии значительной пластической прочности.

Задача изобретения - снижение трудоемкости изготовления изделий из ячеистого бетона при повышении их качества.

Задачей изобретения также является повышение экономичности производства ячеистого бетона, в том числе технологического передела - приготовления ячеисто-бетонной смеси.

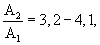

Поставленная задача решается способом изготовления изделий из ячеистого бетона, включающим приготовление ячеисто-бетонной смеси, заливку смеси, выдержку, съем бортоснастки, резку, автоклавную обработку и распалубку, который отличается от известного тем, что резку осуществляют в два этапа, причем на первом этапе при достижении пластической прочности, равной А1, срезают “горбушку”, а на втором - при достижении пластической прочности, равной А2, осуществляют резку на блоки заданных размеров, при этом  кроме того, бетон-сырец полученный при срезании “горбушки”, используют при подготовке ячеисто-бетонной смеси.

кроме того, бетон-сырец полученный при срезании “горбушки”, используют при подготовке ячеисто-бетонной смеси.

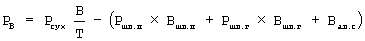

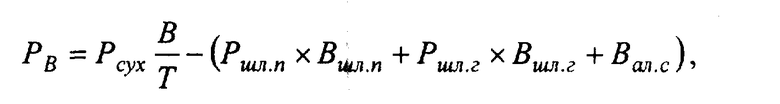

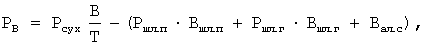

Поставленная задача решается также, если способ приготовления сырьевой смеси для ячеистого бетона, включающей цемент, песок, воду, алюминиевую пудру и известь, причем песок в виде шлама с регламентированным размером частиц отличается от известного тем, что сырьевая смесь в составе шлама содержит бетон-сырец, полученный после срезания “горбушки” в состоянии пластической прочности А1, соотносящейся с пластической прочностью А2 бетона-сырца при резке его на блоки заданных размеров, как  при этом количество воды РВ при приготовлении смеси выбирают из условия:

при этом количество воды РВ при приготовлении смеси выбирают из условия:

где РВ - количество воды, кг; Рсух - количество сухих материалов, кг; Ршл.п - расход песчаного шлама, л; Ршл.г -расход шлама в л, полученного из “горбушки” и промывных вод;  - заданное водотвердое отношение формовочной смеси; Вшл.п - количество воды в 1 литре шлама, кг/л; Вшл.г - количество воды в 1 литре шлама, полученного из “горбушки”, кг/л; Вал.с - количество воды, вводимое с алюминиевой суспензией, кг.

- заданное водотвердое отношение формовочной смеси; Вшл.п - количество воды в 1 литре шлама, кг/л; Вшл.г - количество воды в 1 литре шлама, полученного из “горбушки”, кг/л; Вал.с - количество воды, вводимое с алюминиевой суспензией, кг.

Поставленная задача решается также, если в процессе помола в известь вводят триэтаноламин в количестве 0,05% от массы извести.

Разъяснение сущности изобретения.

Процесс срезания “горбушки” при достижении ячеисто-бетонной смесью пластической прочности А1 характеризуется пониженной трудоемкостью. Повторное использование такой “горбушки” при получении песчаного шлама обеспечивает реальную экономию воды при получении ячеисто-бетонной смеси. При повторном помоле “горбушки” образуются частицы, способствующие усреднению песчаного шлама и повышению его плотности.

Количество воды, используемое с учетом ее содержания в “горбушке” и в промывных водах, является оптимальным с точки зрения схватывания ячеисто-бетонной смеси. Оптимальному времени схватывания способствует также степень усредненности шлама, полученная при использовании “горбушки”.

Для интенсификации помола извести и замедления скорости ее гашения в процессе помола вводится триэтаноламин.

Способ осуществляется следующим образом.

Кварцевый песок Ногаевского и Красноярского месторождений р. Белой речным транспортом доставляют до пристани, откуда автотранспортом - на открытый склад. Со склада песок с помощью экскаватора и бульдозера направляют в отделение подготовки, в бункер-накопитель емкостью 3 м3, откуда ленточным питателем дозируют на подготовку. Подготовка песка заключается в отделении крупных фракций на грохоте. Отсеянные фракции с размером зерен более 10 мм ленточным конвейером транспортируют на площадку для отсева. Просеянный песок с размером зерен менее 10 мм системой транспортеров складируют в бункере емкостью 3 м3. Из накопительного бункера наклонно-горизонтальным ленточным конвейером песок поставляют в помольное отделение для приготовления шлама. С конвейера, с помощью плужкового сбрасывателя, песок подают винтовым конвейером в тачку бункера-накопителя. Из бункера с помощью двухреечного затвора песок транспортируют в расходный бункер, снабженный вибраторами и датчиками нижнего и верхнего уровней, затем через двухреечный затвор и горизонтальный ленточный конвейер подают в расходный бункер над мельницей, который также снабжен датчиками верхнего и нижнего уровней.

Из расходного бункера посредством ленточного питателя песок подают в приемную воронку мельницы. Помол песка осуществляют мокрым способом, для чего вводят воду в заданном количестве. Помол песка производят до удельной поверхности песка 2500-2800 см2/ч. Плотность шлама в пределах 1,70-1,75 г/см3. Молотый песок в виде шлама по лотку сливается в шламбассейн. В шламбассейне происходит корректировка шлама. Колебания плотности шлама не должны превышать ±0,05 кг/л. Сюда же поступает вода и пар для подогрева шлама до 30-40°С. Известково-песчаное вяжущее приготавливают путем совместного помола извести негашеной и песка. Песок на помол поступает после рассева на грохоте посредством ленточных конвейеров и через ленточный питатель.

Известь мелкодробленую со Стерлитамакского завода стройматериалов поставляют железнодорожным транспортом на крытый склад емкостью 1600 м3. Подача в производство осуществляется краном мостовым в накопительном бункере емкостью 13 м3.

Дозирование на помол осуществляют шнековым дозатором. Приготовление вяжущего производят в шаровой мельнице, куда в заданном соотношении поступает кварцевый песок и известь негашения. Соотношение извести и песка назначает в зависимости от активности извести для обеспечения стабильных показателей по содержания активных CaO+MgO в вяжущем, равном 45±1%. Кроме того, для интенсификации помола извести и замедления скорости ее гашения в процессе помола вводится триэтаноламин (ТЭА) в количестве 0,05% от массы извести. Вяжущее обладает следующими показателями: активность - 45±1%, время гашения не менее 5 минут, максимальная температура гашения не ниже 80°С. Удельная поверхность S=6000±500 см2/ч. Остаток на сите не более 2%.

Готовое известково-песчаное вяжущее посредством винтовых конвейеров складируют в бункер, затем наклонным ленточным конвейером подают в бетоносмесительное отделение. С этого конвейера плужковым сбрасывателем направляют на винтовой конвейер, из которого подают на складирование в бункер с датчиками нижнего и верхнего уровней, снабженный шлюзовым питателем, а затем - в расходный. Этот бункер также снабжен датчиками уровня и шлюзовым питателем. Из расходного бункера вяжущее дозируют и винтовым конвейером направляют в дозатор для вяжущего, куда также подают портландцемент.

В состав водно-алюминиевой суспензии входят алюминиевая паста №199 и вода в соотношении 1:30. Алюминиевая паста поступает в металлических банках. Банки открывают специальным инструментом. Приготовление алюминиевой суспензии производят в емкости дозатора. В емкость подают необходимое количество воды и вручную загружают необходимое количество алюминиевой пасты.

С помощью сжатого воздуха в течение 2-3 мин перемешивают компоненты, затем готовую суспензию дозируют и подают в бетоносмеситель.

Для производства ячеистого бетона используют холодную воду, поступающую по магистральному трубопроводу, и горячую воду с температурой 60-80°С, поступающую из бойлерной. Используемую воду собирают в баки горячей и холодной воды, снабженные датчиками верхнего и нижнего уровней и трубопроводами с пробковыми кранами, которыми регулируется поступление воды на смесительный клапан, из которого выходит вода заданной температуры и поступает в автоматический весовой дозатор. Расход воды определяют по формуле, приведенной выше, водотвердое отношение формовочной смеси выбирают равным 0,40.

При приготовлении ячеистого бетона с использованием в качестве вяжущего цемента и извести исходные компоненты загружают в смеситель в следующей последовательности. При включенном приводе лопастного вала смесителя подают порции подогретого до температуры t=35±5°C шлама и воды, затем включают вибраторы и в смеситель из дозатора равномерно загружают цемент и известково-кремнеземистое вяжущее. Продолжительность загрузки вяжущего, содержащего известь, не превышает 20 с. После перемешивания в течение 1-2 минут в смеситель подают алюминиевую суспензию в заданном количестве и смесь перемешивают еще одну минуту. При этом смеситель перемещают к посту формования.

В случае замедленного роста пластической прочности газобетонного массива, приготовленного на известково-цементном вяжущем, в состав бетонной смеси вводят 1,5-2% строительного гипса (гипсового вяжущего). При этом порядок загрузки исходных компонентов следующий. Вначале при включении привода лопастного вала смесителя подаются порции подогретого до температуры 45-50°С шлама и воды, перемешивают в течение одной минуты, затем равномерно из дозатора загружают цемент, известково-песчаное вяжущее, гипсовое вяжущее, продолжают перемешивание в течение 2 минут, затем добавляют заданное количество водно-алюминиевой суспензии и смесь перемешивают еще 1-1,5 минут. При этом смеситель перемещают на пост формования для выгрузки в форму. Температура формовочной смеси при выгрузке 48-50°С. После выгрузки замеса бетоносмесительную емкость промывают водой. Воду направляют в емкость для шлама с цепной мешалкой, откуда насосом, транспортируют в емкость для шлама.

Формование газобетонного массива производят в специальных формах, тщательно очищенных, смазанных и подогретых до температуры 40°С. Формы устанавливают горизонтально на постах формовки. Заливку формовочной смеси в формы осуществляют за один прием равномерно по всему дну формы. Растекаемость выгружаемой смеси (по прибору Суттарда) составляет 19-28 см в зависимости от заданной плотности и состава. Высоту заполнения формы газобетонной смесью определяют по формуле:

где К2 - коэффициент, учитывающий высоту горбушки после вспучивания (принимается парным 1,05); h0 - высота формы см; γя - объемная масса газобетонной смеси, кг/л; γр - объемная масса растворной смеси, кг/л.

В процессе вспучивания массива недопустимо “кипение” массы. Максимальная температура массива не превышает 85°С. Формы с ячеисто-бетонной смесью выдерживают после вспучивания на постах заливки при температуре не ниже 15-20°С до приобретения требуемой пластической прочности, определяемой при помощи пластомера. Образующуюся “горбушку” срезают механизированным способом при достижении поверхностным слоем массы пластической прочности в А1=100 г/см2.

Отходы бетона-сырца, образующиеся в результате срезки “горбушки” и разрезки вспученного массива, направляют для повторного использования после соответствующей их переработки в шламбассейне и смешения с песчаным шламом. После приобретения пластической прочности, требуемой для разрезки, которая составляет А2=350 г/см2, производят распалубку массива. При этом снимают бортоснастку, массив остается на поддоне. С помощью подвесного электрокрана с поста вызревания массив с поддоном транспортируют к резательной машине, где осуществляют разрезку массива в поперечно-вертикальном и продольно-горизонтальном направлении.

Поверхности плоскостей дна формы и стола резательной машины не должны иметь перепады белее 1 мм/м. Подъем и опускание массивов и также транспортировку осуществляют без резких толчков и ударов. Для предотвращения неравномерного изменения пластической прочности ячеисто-бетонной смеси по всему объему массива время выдержки с момента раскрытия бортов формы до его разрезки не превышает 10 минут. После разрезки массива поддон снимают с помощью захвата и подвесного электрокрана, устанавливают на специальное транспортирующее устройство и с помощью передаточной тележки и лебедки направляют в автоклавное отделение, где комплектуют составы с формами в течение смены (перед загрузкой в автоклав) на специальных путях на автоклавные тележки. Автоклав загружают укомплектованными тележками. При перекатке автоклавных тележек не должно быть резких толчков. Твердение ячеистобетонных блоков протекает в гидротермальных условиях, создающихся в автоклаве. В зависимости от толщины изделия и рабочего давления автоклава принимают определенные режимы. Выдержка изделий в автоклаве при открытых крышках 2-2,5 ч. В период подъема давления и изотермической выдержки не допускают спадов давления. Колебания давления в автоклаве не превышают 0,2 кгс/см2 (0,2 атм).

Выгруженные из автоклава изделия выдерживают на поддонах форм не менее 2 часов при температуре не ниже 18°С, а затем снимают с поддонов. Готовые блоки с помощью мостового крана с захватом и самоходной тележки транспортируют на закрытый склад готовой продукции. Во избежание появления трещин в бетоне складирование выгруженных изделий производят при перепаде температур между ячеистым бетоном и воздухом помещения склада, не превышающим 7°С, и в отсутствие сквозняков. Изделия хранят на специально подготовленных ровных, сухих площадках склада. Первый ряд блоков устанавливают на поддоны. Блоки на складе сортируют по маркам и укладывают в рабочем положении в штабели высотой не более 2 метров и защищают от увлажнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| Способ изготовления ячеисто-бетонных изделий | 1990 |

|

SU1759820A1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1428745A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2509737C2 |

Изобретение относится к производству строительных материалов, а именно легких ячеисто-бетонных изделий, в том числе автоклавного твердения, а более конкретно мелких стеновых блоков, используемых на предприятиях строительной индустрии для кладки на растворе наружных стен и перегородок жилых, общественных, сельскохозяйственных и вспомогательных производственных зданий и сооружений. Технический результат - снижение трудоемкости изготовления изделий из ячеистого бетона при повышении их качества, повышение экономичности производства ячеистого бетона, в том числе технологического передела – приготовления ячеисто-бетонной смеси. В способе изготовления изделий из ячеистого бетона, включающем приготовление ячеисто-бетонной смеси, заливку смеси, выдержку, съем бортоснастки, резку, автоклавную обработку и распалубку, резку осуществляют в два этапа, причем на первом этапе при достижении смесью пластической прочности, равной А1, срезают “горбушку”, а на втором при достижении пластической прочности, равной А2, осуществляют резку на блоки заданных размеров, при этом А2/А1=3,2-4,1, бетон-сырец, полученный при срезании “горбушки”, используют при подготовке ячеисто-бетонной смеси. В способе приготовления сырьевой смеси для ячеистого бетона, включающей цемент, песок, воду, алюминиевую пудру и известь, причем песок в виде шлама с регламентированным размером частиц, сырьевая смесь содержит в составе шлама бетон-сырец, полученный при срезании “горбушки” в состоянии пластической прочности А1, соотносящейся с пластической прочностью А2 бетона-сырца при резке его на блоки заданных размеров как А2/А1=3,2-4,1, при этом количество воды РВ при приготовлении смеси выбирают из условия:

где РВ – количество воды, кг; Рсух - количество сухих материалов, кг; Ршл.п - расход песчаного шлама, л; Ршл.г - расход шлама, полученного из “горбушки” и промывных вод, л; В/Т - заданное водотвердое отношение формовочной смеси; Вшл.п - количество воды в 1 литре песчаного шлама, кг/л; Вшл.г - количество воды в 1 литре шлама, полученного из “горбушки”, кг/л; Вал.с - количество воды, вводимое с алюминиевой суспензией, кг. В процессе помола в известь вводят триэтаноламин в количестве 0,05% от массы извести. 2 с. и 1 з. п. ф-лы.

где РВ – количество воды, кг; Рсух - количество сухих материалов, кг; Ршл.п - расход песчаного шлама, л; Ршл.г - расход шлама, полученного из “горбушки” и промывных вод, л; В/Т - заданное водотвердое отношение формовочной смеси; Вшл.п - количество воды в 1 л песчаного шлама, кг/л; Вшл.г - количество воды в 1 л шлама, полученного из “горбушки”, кг/л; Вал.с - количество воды, вводимое с алюминиевой суспензией, кг.

| Способ изготовления газобетонных изделий | 1984 |

|

SU1268421A1 |

| Способ изготовления изделий из ячеистого бетона | 1987 |

|

SU1454699A1 |

| Сырьевая смесь для изготовления газобетона | 1986 |

|

SU1402591A1 |

| Сырьевая смесь для изготовления газобетона | 1990 |

|

SU1747427A1 |

| ЛЕГКИЙ БЕТОН НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1993 |

|

RU2077520C1 |

| ФРЕЗА | 1999 |

|

RU2166428C1 |

Авторы

Даты

2005-06-10—Публикация

2003-06-04—Подача