. (54) МОДИФИЦИРУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна | 1989 |

|

SU1696483A1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Смесь для обработки чугуна | 1979 |

|

SU836112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2008 |

|

RU2396359C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

V .. .., Изобретение относится к области металлургии и литейному производству и может быть использовано для мода фйцированйя чугуна и стали, .

Широко известны модифицирующие лигатуры и смеси, содержащие магний, кальций, рёзкоземёльные металлы (РЗМ кремний и другие элементы, применявмые для сфероидизации графитовых включений в чугуне.

Известна магнийсоДёржащая прйсйД ка для получения чугуна с шаровидкым графитом 1, которая содержит соединения Ва, Ce,Y, Мл , Са при

следующих соотнесениях ингредиентов, -.

...,-...,-,.:;. -,.,:1 ВаС1„-4.5; (Ge)Pa- 5; - 10;

Ca-Si - 40

т ВаСЬ- 5; {Ce)F,-5, MaFg- 50

- 40; .

У BaCl,- 10 (Y)F.- 10; Fe -Si-Mg:- 30;

Ca-Si - 50;

И1В BaCla- 20; (Ce) 10; ( 10;

10; Ca-Si - 50,

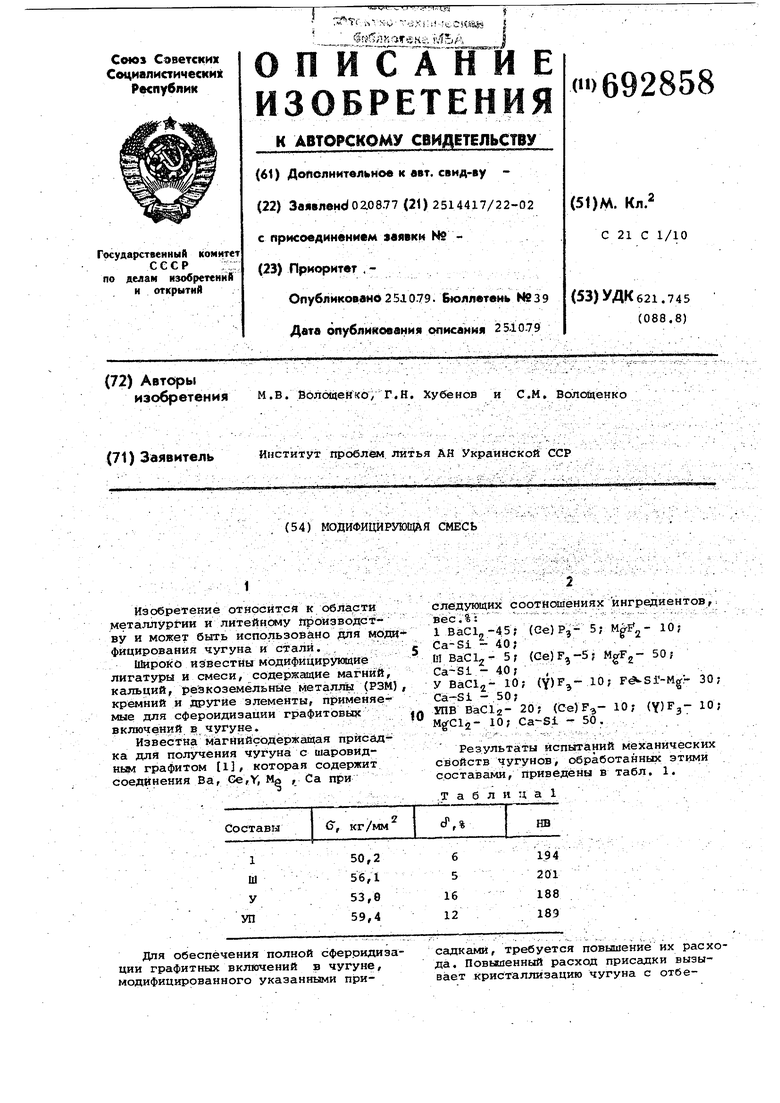

Результаты испытаний механических свойств чугунов, обработанных этими . составами, приведены в табл. 1.

.Таблица

ом в тонких сечениях и йе позволят получать тонкостенные отливки без огбела без вторичного модифицирования графитизирукадими присадками.Приенение указанных присадок требует предварительной десульфурации мсдиицируемого металла.

Значительная токсичность входящих в состав известного модификатора хлористых и фтористых соединений требует дополнительных мер по заите обслуживающего персонала. Кроме того, модифицирующая смесь (по прототипу) приводит к обильному дыовьщелению.

Целью изобретения является создание мЬдификатора, который позволил бы получить стабильно Чугун с шаровидным графитбм без отвела в литом состоянии в тонкостенных отливках.

Для достижения этой цели предлагается модифицирующая смесь, содержащая силйкокальций, ферросйЛИкомагний, при этом она дополнительно содержит силикобарий при следующих соотношениях ингредиентов, вес.%

Ферросиликомагний 20-75 Силикобарий; ; ; . . - ..,,; ; -. ;

((ферросиликобарий)

Силйкокальций 7-40 ..

При этом ферросил.шг ома гний должен содержать 5-10% магния, силикобарий (ферросиликобарий) - бария, силйкокальций - 10-30% кальция.

-.-.- -. .,--.., -V ;- - - . . -. I Величина присадки модифицирующей jjMgcH завиаит от сод ержания мдгйия, , кальция в применяемых спла вах и меняется в пределах 1,5-4% от веса жидкого металла.;л

Применение модифицирующей.смеси показало, что она способствует высокой степени сфёройдизации графита и практически полностью устраняет в тонких свЧ1ёнийх, При этсям наиболее стабильные результаты дйя чугуна элек роплавки с содержанием серы до 0,06% дсхзтигаются при вводе в чугун с модифицирующей сМёсью магния, бария, и кальция в следующих количествах, вес.%:

Магйий0,08-0,12;

Варий0,1 -0,3

Кальций0,08-0,12

Силициды бария и магния позволяют ПОВЫСИТЬ GTeifieHb усвояемости металлов модификаторов, технологичность процесса модифицирования за счет устранения вредного действия фтористых и хлористых соединений и В значительной степени снизить.гтроэффект. .-. . /-,--../ .

Снижение количества вводимого ёйликокальция в модифицирующей смеси приводит к уменььению К6)1Ичества шЛака и, таким образом, при использовании предлагаемой смеСи не обязательно вводить с йей фтаосуклдне добавки (фтористый кальций, криолит и т.д.).

Смесь обеспечивает стабильность получения шаровидного графита в чугуне, без отбела в тонких сечениях.

Количество вводимых в составе модифицирующей смеси ферросиликомагния, силикобария (ф1ерр6сили| обария), силикокальция зависит от содержания магния, бария, кальция 5 них ч должно быть на верхнем пределе, при использовании дня приготовления модифицирующей смеси низкоггроцентных ферросплавов; при использовании высокопроцентных сплавов, содержащих соответственно 10% магния, 30% бария, 30% кальция, количество вводимых в составе мoдифициps щёй смеси ингредиентов должно быть на нижнем уровне. Во всех случаях для получения стабильных результатов, как по сфероидиэации графита, так и по устранению отбела, количество вводимых металлов должно быть в указанных пределах..

Повышение содержания ферросиликомагййя указанного предела (75%) в составе модифициру зщей смеси приводит к появлению отбела в тонких сег чениях. Понижение содержания ферросиликсмагйЦЯ В сбетаве предлагаемой . смеси(ниже 20%) также приводив к нарушению условий кристаллизации металла , в результате форма графитных включений ухудшаемся по сравнению с шаровидной и в Структуре чугуна наблюдаются структурно-сво(Е5|одные карбиды.

Повьвйейие сбДержания силикобария (Ферросиликобария) (свьпаа 73%) приводит к резксму Пб1зышейИ1Ь глубины otбелёйной зоны, к 5 рупйению г рафйтйых включений и к ухудшению их . Пониженное содержание силикобария (феррйсйликобария) в составе смеси (ниже 12%) ухудшает форму Графита и вызывает кристаллизации аугуйа с ртбелом.

Применение мЬДифйци1 Ю1аей смеси с пониженным содержанием сияикокальция (ниже 7%) способствует кристаллизации чугуйа с отбеЛсм, вследствие образования сЛожрыХ карбидов с участием магния и бария, имеюащх сравнительно большую термодинамическую стойкость в тем.пературйом интервале затвердевания чугуна. При содержании силикокаЛьция свыше указанного предела (40%) ухудшается стабильность и технологичность процесса модифицирования из-за появления большого коли- . чества шлака.

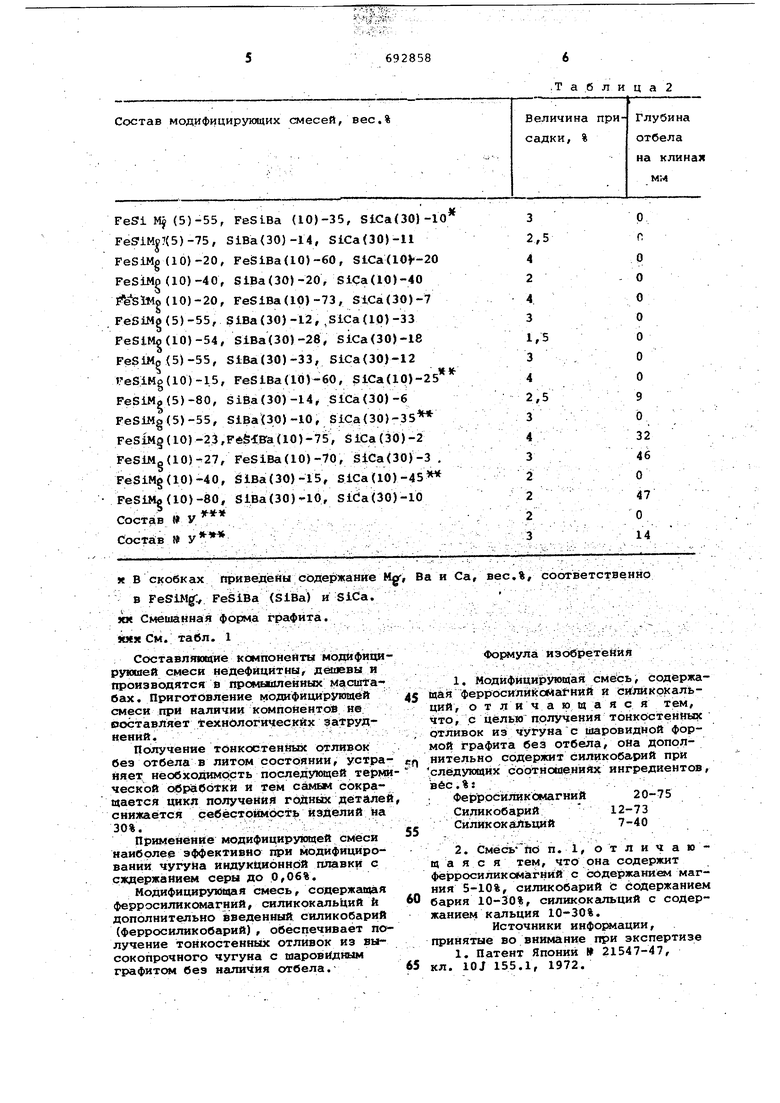

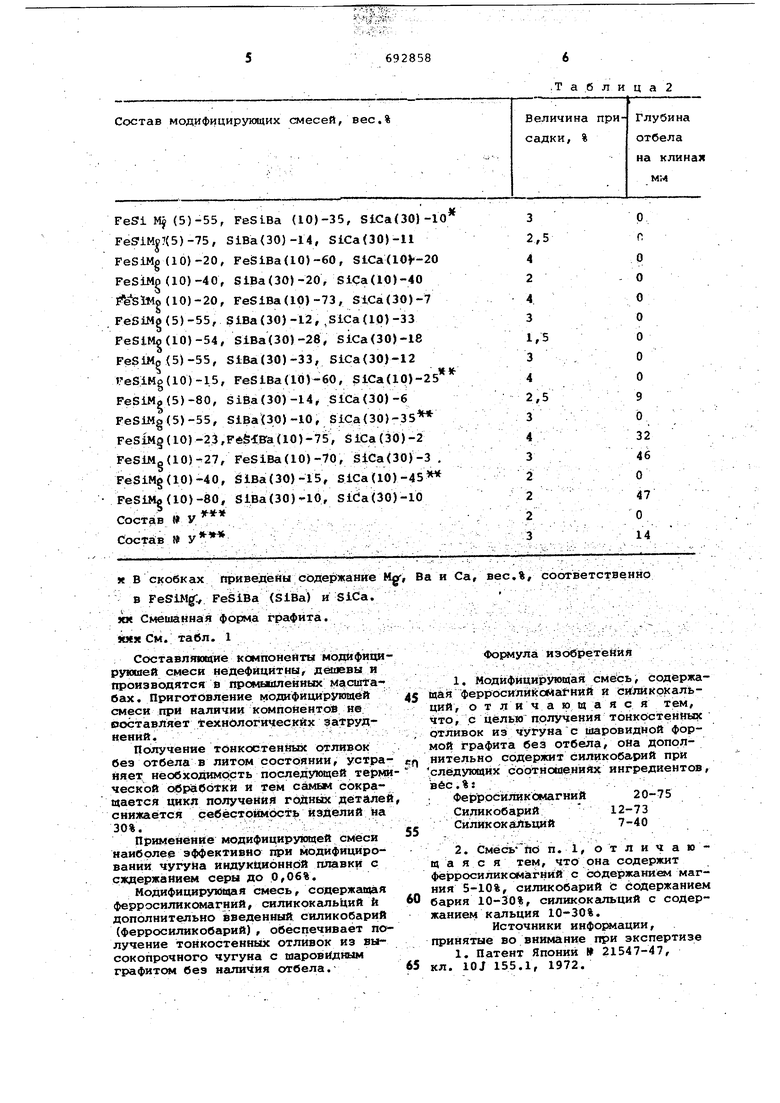

в табл. 2 показаны несколько составов модйфицирукяцей смеси, которые практически полиостью устраняют от5ел в тонких сечениях при достижении высокой степеии сфероидизацик.

:Т а б л и ц а 2

Авторы

Даты

1979-10-25—Публикация

1977-08-02—Подача