1

Иэйбретение относится к черной металлургии, в частности к смесям для рафинирования и модифицирования чугуна.

Известна рафинирующе- модифицирующая смесь , содержащая, вес. %: Силикокальций 20,0-90,0 Хлорид натрия и(или) редкоземельных

2,0-60,0 металлов Один или несколько компонентов из группы: Хлорид магния или,бария, фторид магния, углекислый барий окислы, фториды, карбонаты редкоземельных ме2,0-40,0 1. таллов

Недостатком смеси является низкая рафинирующая и модифицирующая способность по отношению к сере и газам при обработке чугуна.

Наиболее близкой по составу и целевому назначению является рафинирующе-модифицирующая смесь, применяемая

при обработке жидкого чугуна. Смесь состоит из одного или нескольких восстанавливаемлх ко1 отонентов- галоидов, окислов или др. соединений щелЪчных, щелочно-земельных металлов, магния в количестве 70-95% и восстановителя в количестве 5-30%, в качестве которого применяют карбид кальция, один или в смеси с силицидом кальция. Для удаления серы от 0,04% до 0,006% обработку проводят 2-3 раза с расходом смеси при каждой обработке около 1% 2.

Недостаток смеси состоит в..том, что она имеет относительно низкую рафинирующую способность от серы, в результате чего расходуют повыиенное количество смеси. При начальном содержании серы в чугуне 0,12% расход смеси достигает 3-4%. Кроме того, в смеси используются дорогостоящие компоненты - фториды, хлориды, окислы.

Цель изобретения состоит в повышении модифицирующей способности смеси и увеличении прочностных свойств обработанного чугуна.

Цель достигается тем, что смесь, содержащая карбид кальция, окислы и галоиды магния и щелочных металлов, металлы-восстановители, дополнительн

содержит углерод, а окислы и галоиды магния и щелочных металлов и металлывосстановители введены магниевым ишаком при следующем соотношении компонентов, вес. %:

Углерод0,05-10,0

Карбид кальция 0,5-10.,О

Магниевый шлак 80,0-95,5

При этом магниевый шлак применяют

следующего состава, вес.%:

Окись магния 0,2-30,0 Хлористый магний 0,5-20,0 Хлористый натрий 1,0-5,0 Хлористый калий 0,5-20 Фтористый кальций ., О Магний5,0-50,0

Алюминий0,05-3., О

Марганец0,01-2,0

Наличие в составе смеси магниевого шлака-отхода производства магниевых сплавов в количестве 80-95,Ь%, содер жащего такой активный металл-модификатор как магний/ рафинирующие элементы в виде хлоридов и фторидов и микролегиругощие элементы алюминий и марганеДг позволяет глубоко обессеривать и модифицировать металл, получая чугун с вер1 4икулярной или шаровидной формой графита.

При содержании в смеси магниевого шлака манее 80% образование шаровидного графита замедляется, и механические свойства чуГУНОВ снижаются. При содержании магниевого шлака более 95,5% в с руктуре чугуна образуются прочные карбиды. Это приводит к получению отливок с отбелом, возникает необходимость длительной высокотемпературной термической обработки его i

Карбид Ксшьция повышает рафинирующую способность смеси. Присутствие в смеси менее 0,5% карбида кальция делает ее менее активной по отношению

к сере, а при содержании СаС более 10% образующийся шлак становится тугоплавким и нереакционноспособным.

Углерод в смеси в сочетании с карбидом кальция способствует со&данию восстановительной среды, образованию активных центров кристаллизации графита, измельчению графита-, устранени отбела и уменьшению усадки.

При содержании углерода менее 0,05% зародышеобразование графита происходит малоэффективно. Ввод графита в смесь в количестве более 10% приводит к образованию спели. В присутствии карбида кальция графитизирущий эффект увеличивается.

Технология приготовления смеси следующая. Раздробленные до фракции 5 мм магниевый шлак и карбид кальция перемешивают с графитом в указанных соотношениях. Приготовленную смесь расфасовывают порциями по 1-20 кг в бумажные илИ полиэтиленовые мешки и используют для обработки чугуна, например, под колоколом.

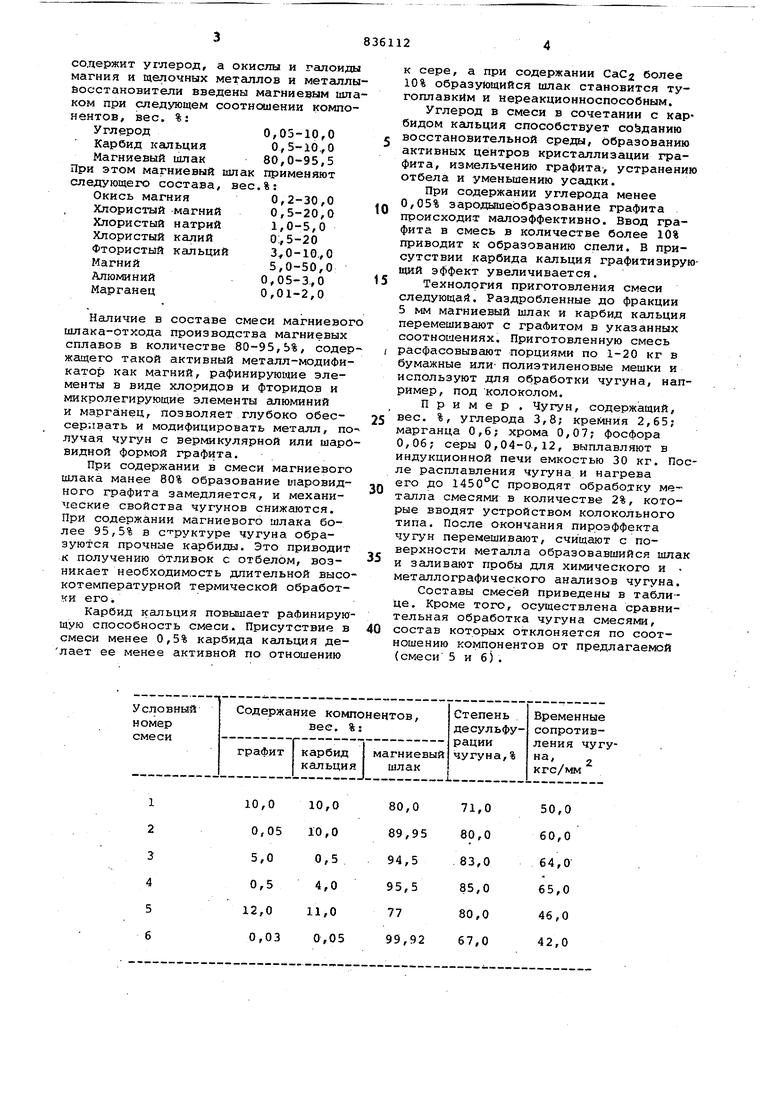

Пример . Чугун, содержащий, вес. %, углерода 3,8; креМни:я 2,65; марганца 0,6; хрома 0,07; фосфора 0,06; серы 0,04-0,12, выплавляют в индукционной печи емкостью 30 кг. Поле расплавления чугуна и нагрева его до 1450°С проводят обработку металла смесями в количестве 2%, которые вводят устройством колокольного типа. После окончания пироэффекта чугун перемешивают, счищают с поверхности металла образовавшийся шла и заливают пробы для химического и металлографического анализов чугуна.

Составы смесей приведены в таблице. Кроме того, осуществлена сравнительная обработка чугуна смесями, состав которых отклоняется по соотношению компонентов от предлагаемой (смеси 5 и 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки железоуглеродистых расплавов | 1983 |

|

SU1104160A1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 2002 |

|

RU2213145C1 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| Рафинирующая смесь | 1985 |

|

SU1258833A1 |

| Смесь для обработки чугуна | 1985 |

|

SU1289888A1 |

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| Компактированный реагент для обработки валкового расплава | 2016 |

|

RU2625379C1 |

| Шлакообразующая смесь для рафинирования металла | 1980 |

|

SU945189A1 |

1 2 3 4 5 6

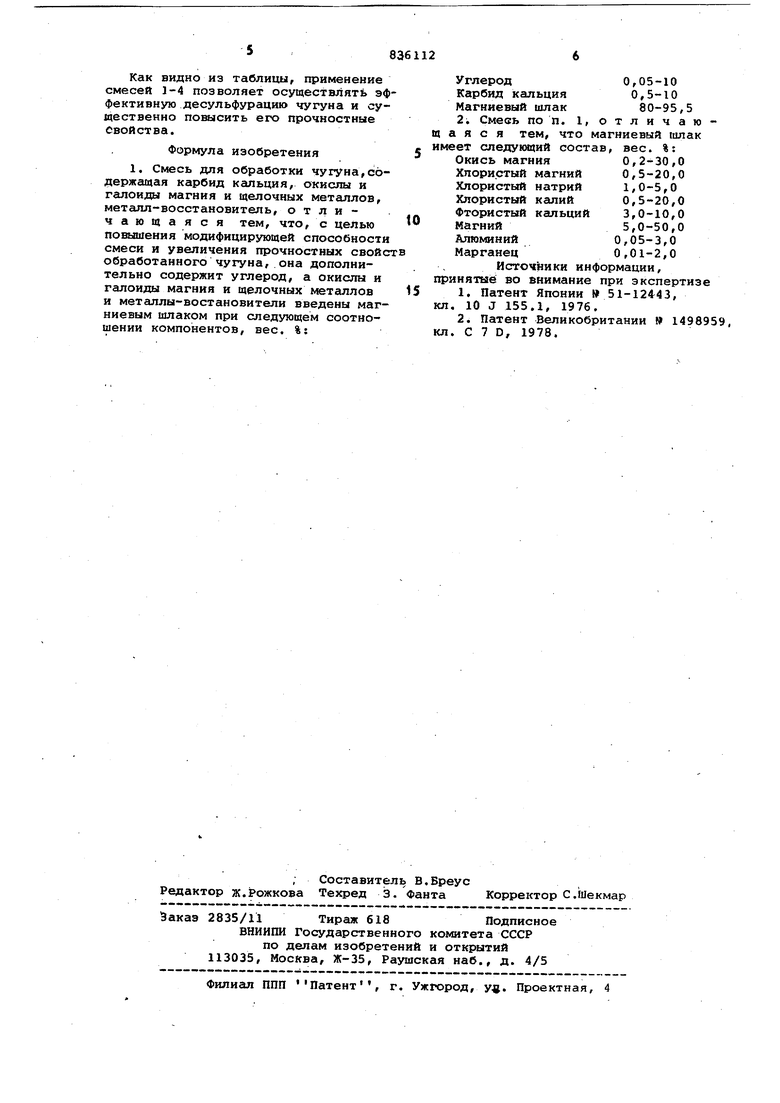

50,0 60,0 64,0 65,0 46,0 42,0 5 83611 Как видно из таблицы, применение смесей 1-4 позволяет осуществлять эффективную десульфурацию чугуна и суадественно пошлсить его прочностные Свойства. -, . Формула изобретения5 1. Смесь для обработки чугуна,содержащая карбид кальция, окислы и галоиды магния и щелочных металлов. металл-восстановитель, о т л и чающаяся тем, что, с целью повышения модифицирующей способности смеси и увеличения прочностных свойств обработанного чугуна, она дополни-. тельно содержит углерод, а окислы и галоиды магния и щелочных металлов15 и металлы-востановители введены магниевым шлаком при следующем соотношении компонентов, вес. %: 6 Углерод 0,05-10 Карбид кальция 0,5-10 Магниевый шлак 80-95,5 2; Смеоь по п. 1, отличающ а я с я тем, что магниевый шлак имеет следующий состав, вес. %: окись магния 0,2-30,0 Хлористый магний 0,5-20,0 Хлористый натрий 1,0-5,0 Хлористый калий 0,5-20,0 Фтористый кальций 3,0-10,0 Магний 5,0-50,0 Алюминий 0,05-3,0 Марганец 0,01-2,0 , Источники информации, принятые во внимание при экспертизе 1, Патент Японии №51-12443, кл. 10 J 155.1, 1976. 2. Патент Великобритании 1498959, кл. С 7 D, 1978.

Авторы

Даты

1981-06-07—Публикация

1979-02-26—Подача