(54) СПОСОБ ДЕГАЗАЦИИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ производства конструкционных легированных хромом сталей | 1989 |

|

SU1691399A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

. 1

Изобретение относится к металлургии, в частности к производству стали методом вакуумирования,

Известен способ вакуумной обработки в ковше жидкой стали с печным шлаком.

Недостаток способа состоят в том что он позволяет снизить содержание в стали азота лишь на 5-10%,

Известен способ дегазации стали, в котором в процессе выпуска металла в ковш присаживают шлакообразующую смесь из 70% известняка и 30% плавикового шпата, затем мета.пл проду бают аргоном 1.

Я 2достатком способа является низкая степень дегазации металла от водорода - 10-29% и от азота - в среднем 18%.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства стали, заключающийс.ч в том, что перад .9ыпускс 1 на поверхность металла присгокивают щлакообразующую смесь из извести и плавикового шпата в соотношении 3,5:1 по Массе в количстве 1% от массы металла. Образовавшийся шлак в процчссе выпуска раскисляют смесью порошков ферросилиция, алюминия;и кокса, а затем мёта.ил ваку умируют и продувают аргоном 2.

Недостаток способа - низкая степень дегазации стали от водорода до 2 6 % и от азота - до 2 О %.

Цель изобретения - повышение эффективности дегазации стального расплава и улучшение на этой основе , качества стали.

Достгйгается это тем, что металлический расплав, находящийся под вакуумом и одновр еме нн о поди ер г ающи и с я

5 продувке аргоном, обрабатывают шлакообраэующей смесью из. извести, плавикового шпата и технического корунда в количестве 10-50 кг на 1 т стали, причём соотношение компонента0ми смеси выбирают в пределах (1,8- 2,2) : 1 : (1,8-2,2) соответственно. Смесь вводят под вакуумсми порциями в 1-5 приемов с интервалом между присадкой отдельных порций 3-7 мин. Существенное улучшение дегазации наблюдается при добавлении к шлакометалли.ческому расплаву углеродсодержащих материалов и раскислителей, окислы которых входят в состав шлака, например алюминия, кальция, алюмокальция и T.rf.

Выбранные соотношения между компонентами смеси позволяют получать жидкотёкучй е и эвест ков о-глино э емис гые шлаки с отношением CaO/Al o близким к единице, обладающие максимальной водородной и азотной емкостью. Плзви совый шоат улучшает жидкотекучесть Таких ишаков. в то же время выбранные ьшакообразующие материалы Сами содержат незначительное количество газов, так что образующийся шлак является хорошим сорбентом водорода и азота, в условиях вакуума и аргонной продувки единственным поставщиком азота и водорода является жидкий металл, так что после райттлавления 111па1кообразующей смеси происходит

. перекачивание газов из мётёлла в шлак и осуществляется дегазация стали. Аргонная продувка усиливает пере мв1Г1вани е металла и шпака и ускоряет процесс дегаз ации. - Нс1ряяу с водброяом и азотом из металла в шлак поступает также и кисПрисадка шлакообразующей смеси в печь или ковш и Шслёдуйщёё вйкуумирование расплава с дродувкой аргоном не обеспечивают выЬокой дётгазацйй металла, поскольку шлаковый расплав быстро насыщается/газамИ й%Ок жгйощёй атмосферы и в значительнОЙ стёпени теряет fasonot noTHTertbHyid erioообность. По этой же причинение улучшает степень дегазаций йспольэОванйе жидких йзвёсткОво-глинозёмистых шлаков, выплгшленных в открытых ; пече1Х. ./; , - ;;.;-/.:....-::--...;--:: .--;

Способ осуществляют следующим образом. .- ....-. -..:.:. ,.

Расплав стали, напримерв ковше, пШйщаЙтй вакуум-Камеру, закрывают . крышкой и включают систему, создающую вакуум. Однойремёйно продувают инертйым газом, например аргоном, через полый стопор, через пробку, через пористое дййЦе или другим способом. После достижения стабильного вакуума, йе нарушая герметичности системы, k расплаву добавляют шлако692864

лород, который ухудшает газопоглотительную способность ишака, особенно в отношении азота. Поэтому ввод в расплав углеродсодержащего материала, взаимодействующего с кислородом с образованием газообразных окислов углерода, оказывает благоприятное влияние на удаление азота и водорода из металла. Этим достигается одновременно раскисление шлака и перемвиИвание металла со шлаком выделяющимися окислами углерода. Положительное влияние углеродсодержащих материалов установлено при добавке их в шлакометаллический раСплав в количестве 0,05-0,25% от массы метал- Ла.- , „ .- :- . . ; , „ .

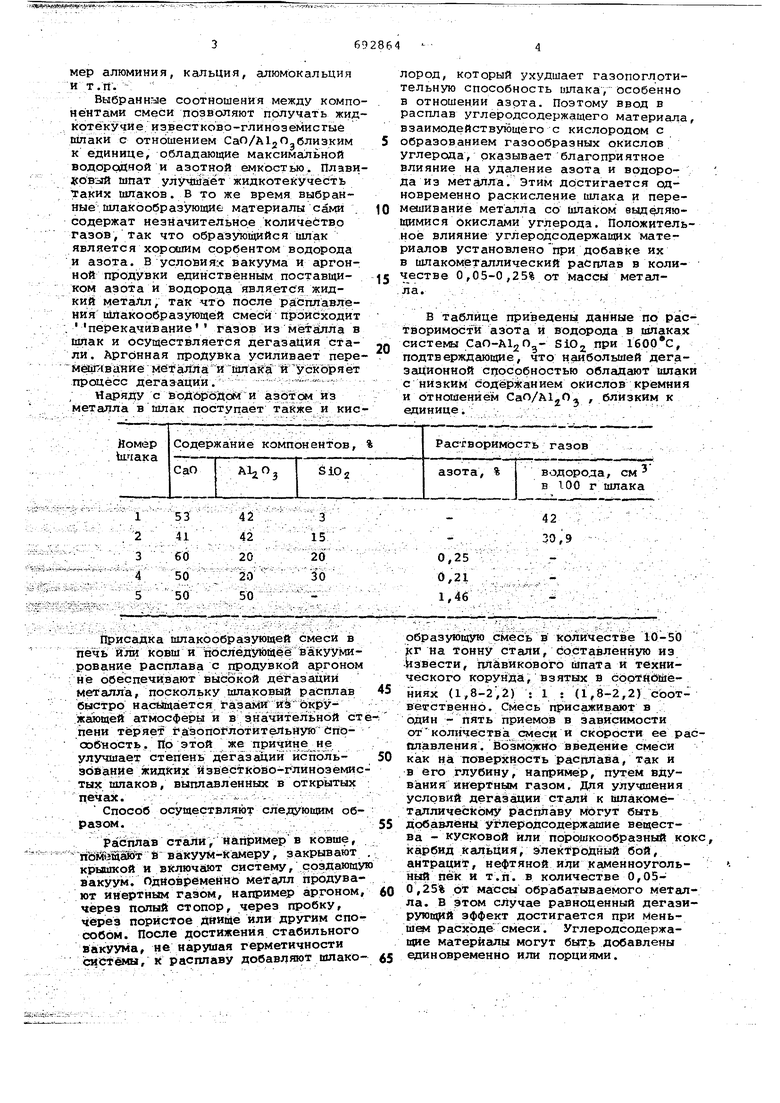

В таблице приведены данные по растворимости азота и водорода в шлаках системы CaO-Al2Og- SiO,j при , подтверждающие, что наибольшей дегазационной способностью обладают шлаки с низким содёрз :анием окислов кремния и отношением СаО/А1 О- , близким к единице. . ,

образующую сМёсь в количестве 10-50 На Тонну стали, составленную из -11звести, плавикового шпата и технического корунда, взятых в сОртйОШёниях (1,8-2,2) : 1 s (1,8-2,2) Соответст веннО. Смесь гфисаживают в один - пять приемо1в в зависимости отколичес ТВ а смеси я скорости ее р аплавления. Возможно введение смеси как на поверхность расйпава, так и в его глубину, например, путем вдувания инертньвл газом. Для улучшения условий дегазгишии стали к шлакОмётаЛлйческОму распЛаву мОгут быть добавлены углеродсодержашйе вещества - кусковой или порошкообразный ко карбид , элек рЬйный бой, антрацит, нефтяной или каменноугольный пёк и т.п. в количестве 0,05-: 0,25% 6т массы обрабатываемого металла. В этом случае равноценный дегазирующий эффект достигается при Меньшем расходе-смеси. Углеродсодержащие материалы могут быть добавлены единовременно или порциями. Улучшает дегазацию стали также добавка к шлакометаллической смеси таких раскислителей, окислы которых Входят в состав рафинировочного шлака - алюминия, кальция, алюмокал ция. Во время рафинирования возможна корректировка химсоста;ва стали посредством добавки соответствующих легирующих элементов и их сплавов. Принимая растворимость водорода известково-глиноземистом шлаке 100 в 100 г шлака и растворимость азота 1170 см(1,40%),можно определить по требное количество шлака для дегаза ции стали в равновесных условиях. Для уменьшения содержания азота в металле 100 т плавки на 1.0 смв 100 стали потребуется JQ: 19. шлака,-(ло-10 ; . ; Для уменьшения содержания водоро ла в металле 100 т плавки на I.CM В 100 г стали требуется -foo-io Таким оЬразом, при расходе шпака 10 кг на тонну стсши возиюжмо умень шение в стали азота на 10 см% водо рода на 1 смв каждых 100 г стали; при расходе итака 50 ftr на тонну стали уменьшение содержаний газоэ в райиовёсных условиях при «зтсутст ВИИ их в составляизщйх Смеси йоясёт достичь: азота 50 см, водорода 5 смв каждых 100 г стали. В реальн условиях дегазации щ)с( в Мен шей степени - азот удаляете из металла на О,005-0,007%, водимой до 3-3,5 см на 100 г стали., Приме р 1. НизкоугЛбродную хромоникелевую сталь вцплавлшот в 100 т дуговой печи с использоВ1аНйём ИИкельсодержащих отходов и никеля. После окисления углерода до 0,1% и фосфора до 0,008%а нагретйй металл вводят феррохром, ферромарган ец и скачивают окисленный шлак. При 1600 расплав металла выпускают в ковш, в который предварительно .загружают 200 кг кускового алюминия и 00 кг фер росилиция. Ковш с метаьллом установливают в вакуумную камеру и после достижения остаточного да вления в камере 0,5 мм рт.ст. при одновременном пе 5ёмешивании расплава вводят в один прием смесь, состоящую и 400 кг извести, 200 кг плавикового шпата и 400 кг технического корунда Во время вакуукмрования в ковы для корректировки химсостава стали вводят 120 кг феррохрома и 50 кг ферро марганца. После расплавления сМеси шлаксялеталличёский расплав в течение 10 мин перемешивают аргоном в вакууме, а затем разливают в слитки В результате дегазационной обработ- Тшлки содержание газов в стали уменьшилось: азота от 0,012 до 0,007%, т.е. в 1,7 раза, водорода от 5,6 до 3,3 см в .00 г стали, т.е. в 1,7 раза, П р и м е р 2. Низкоуглеродистую хромоникелевую сталь в 100 т печи выплавляют та(с же, как в примере 1. В процессе вакуумирования с одновременным рафинированием аргоном в Ковш вводят В 2 приема с интервалом 7 мин смесь, состоящую из 1100 кг извести, 500 кг плавикового шпата и 900 кг технического корунда. Одновременно с присадкой первой порции смеси в ковш вводят 200 кг коксового порсшка, а со второй порцией - 50 кг. Шпа.кометаллический расплав вьодерживают в вакууме при одновременном перемешивании аргоном в течение 15 мин, а затем разливaifOT в слитки. В результате дегазационной обработк:й содержание гаэов в стальном расплаве уменьшилось; азота от 0,012 до О ,0047%, т.е. в 2,5 раза, водорода от 5,7 до 2,Ь см в 100 г стали, т.е. в 2,9 раза. -. - : , , .. П р и мер 3. Низкоуглеродистую хромомодибденванадиевую сталь выплавляют в 100 т дуговой печи методом окисления с добавкой ферромолибдена в расплавленную ванну. После достижения в ванн углерода 0,11% и нагрева металла до в ванну вводят феррохром и смликомарганец и скачивают окисленный шлак. Из печи металл выпускают при в ковш, в к6торь1й предварительно загружают алюминий и ферросилиций. Феррованадий вводят во время выпуска металла на стЬую. После выпуска ковш с металлом помодают в ваккум-камеру и после достижения остаточного давления 6,5 мм рт.ст. при одновременном Ьеремешивании металла аргоном вводят в три .приема с интервалами между .присадками очередных порций 5 мин смесь:,1300 кг извести 700 кг плавиков ото Шпата и к г т;е} :ничёск&го корунда. Одновременно с присадкой второй порц;ии смеси в расплав вводят 150 кг электродногобоя, после ввода последний порции смеси 40 кг алюминия. После расплавления смеси шлакометаллический расплав выдерживают в вакууме при одновременной продувке аргоном 15 мин, а затем разливают в слитки. В результате дегазационной обработки содержание газов в стальном расплаве уменьшилось: азота от 0,014 до 0,004%, т.е. в 3,5 раза, водсфода от 5 до 2,1 см в 100 г стгипи, т.е. в 2,4 раза. П р и м е р 4. Низкоуглеродистую молибденванадиввую сталь, содержащую 1% хрома, выплавляют так же, как в примере 3, в 100 т дуговой печи. В процессе вакуумирования с одновременным аргонным рафинирсванием в ков вводят в 5 приемов с интервалами меж ду присадкой каждой порции смеси 3 мин 5000 кг смеси, состоящей из 1800 кг извести, 1000 кг плавикового шпата и 2200 кг технического корунда. После расплавления последней порции и выдержки в вакууме с одновременным перемешиванием шлакометаллического расплава аргоном в течение 20 мин стгшь разливают в слитки. В рёзульта те дегазационной обработки содержание газоз в стальном расзплаве уменьшилось: азота от 0,012 до 0,0045%, т.е. в 2,7 раза, водоорода от 5,8 до 2,8 100 г стали, т.е. в 3,6 раза. Таким образом, данный способ применим для производства высококачест венной стали с низким содержанием азота и врдсфода, поскольку позволя.ет в 2-3 раза уменьшить содержание этих газов в стали. Например, путем дегазационной обработки котельной стали, выплавленной в дуговых печах, можно улучшить ее жаропрочные свойстба и в 1,5-2 раза увеличить продолжительность службы изделий из этой стали в котельных энергоблоках Кроме того, за счёт выноса операций восстановительного рафинирования из дуговой печи в ковш под вакуумом во мсйсно увеличение .производительности дуговой печи на 15-30%. Формула изобретения 1.Способ дегазации стали, включающий вакуумирование расплава в ковше с одновременной продувкой инертным газом и обработкой шлакообразующей смесью, отличающийся тем, что, с целью повышения эффективности дегазации и улучшения качества стали, расплав обрабатывают смесью извести, плавикового шпата и технического корунда, которую присаживают порциями в 1-5 приемов при соотношении компонентов соответственно (1,8-2,2) : 1 (1,82,2) в количестве 10-50 кг на тонну стали. 2.Способ по П.1, отлича ющ и и с я тем, что в процессе Д|эгазации в ишакометаллический расплаввводят углеродеодержащее вещество в ксэличестве 0705-0,25% от массы обрабатываемой стали. источники информации, принятые во внимание при экспертизе 1. Яновский В.И. и др. МеталлурМеталлургиягия стали, с. 515-520. 2. Сборник ТРУДОВ МИСИС 79, Металлургия,, 1973 с. 261-262, 246-251.

Авторы

Даты

1979-10-25—Публикация

1977-03-01—Подача