Изобретение относится к металлургии, в частности к способам производства стали.

Цель изобретения - повышение сквозного извлечения хрома при легировании и снижение себестоимости стали.

Сущность предполагаемого изобретения состоит в том, что присадка емеси с соотношением извести, храмовой руды и плавикового шпата в пределах (0,95- 1,5):1:(0,05-0,15) приводит к растворению высокотемпературных хромшпинелидных фаз руды 4 (Mg, Fe)0:(Cr, AI, Ре)2Оз, с образованием хромитов кальция CaCraO/i- Са2Сг20б и в результате присадки восстановителя и перемешивания расплавов создаются термодинамически и кинетически благоприятные условия для восстановления хрома. В результате образуйся шлак на основе CaaSiCM, обладающий высокой сульфидной емкостью.

Эффективность перемешивания аргоном усиливается при понижении давления над металлом, десульфурации и восстановление хрома улучшаются.

В данном способе восстановитель - кремний присаживают вместе с хромоксид- ной легирующей смесью.

При этом для сдвига реакции (СггОз) + Si + 2(СаО) + (2CaO Si02) вправо

О

о

CJ

3

требуется большая, чем в известном способе, доля окиси кальция.

Отсюда и более высокая степень извлечения хрома в предлагаемом способе.

Степень сквозного извлечения хрома при легировании повышается еще и потому, что смесь присаживают в металл, над которым нет реликтового шлака, и поэтому образующийся хромоизвестковый расплав определяется только составом смеси, который близок к эвтектическому. В образующемся расплаве отсутствуют реагенты нерасплавившегося шпинелида хромовй руды. Более низкая температура плавления расплава увеличивает реакционную способность и усвоение хрома.

В завершении процесса силикотерми- ческого восстановления хрома образуется шлак на основе двукальциевого силиката. Поскольку процесс протекает в ковше, то участие в формировании шлака принимает, и футеровка ковша. Поэтому образуются шлаки системы СаО-5Ю2 МдО-А120з.

Сульфидная емкость шлака системы СаО-5Ю2-МдО-А120з для 1600°С равна

lgCsfclgCs° + 2)/3i Ni + 5,-146NCaO-Si02. где ,g (Ј 28750+ 8J1 + (29180

-9,29)NCaO

Расчет Cs для шлаков после легирования по предложенному способу показывает, чтоС5 0,010.

Опытным путем установлено, что увеличение соотношения извести к хромовой руде до (0,95-1,5): 1 и добавка плавикового шпата для снижения вязкости расплава приводят к оптимальному соотношению извести, хромовой руды и плавикового шпата в пределах (0,95-1,5):1:(0,05-0,15) соответственно. Это повышает существенно степень усвоения хрома ( rjcr ) и улучшает десульфурацию металла.

Эти соотношения позволяют успешно применять любые разновидности хромовых руд при разном содержании СаО в извести.

Основное восстановление произво- дится кремнием, эффективность процесса достигается присадкой, например, ферросилиция на 0,1-0,75% SI выше верхнего марочного предела. В процессе восстановления хрома из оксидного расплава это со- держание кремния снижается до 0,17-0,37%. Экспериментально установленное отношение количества .кремнийсо- держащего материала (с 45-75% Si) в (кг/т) и оксидно-фторидного легирующего расплава (кг/т) находятся в пределах (7- 17,5):(20-70). Верхний предел количества

кремнийсодержащего расплава и легирующего оксидно-фторидного расплава определяется верхним пределом содержания хрома (1,3%) в большинстве конструкционных сталей, а также тем, что повышение количества легирующей смеси ухудшает коэффициент усвоения хрома, а содержание кремния при этом повышается до значения выше марочного, т,е, более 0,37%.

Нижний предел определен минимально необходимым уровнем легирования металла хромом (на 0,2%). Из максимального количества легирующей смеси и восстановителя 70 и 17,5 кг/т вытекает максимальный уровень

легирования хромом по предлагаемому способу: если 7сг 88; СпгОз 47% (при 318 кг/т Сг в 1 т хром.руды), соотношение количества хромовой руды и извести 1:1, а количество легирующей смеси 70 кг/т, то на 100 т

плавке это дает прирост 0,90%.

Обычно перед легированием в металле всегда имеется 0,0-0,4% Сг, следовательно, способ дает возможность без применения феррохрома производить сталь с

содержанием хрома в ней до 1,3 %, т.е. практически весь сортамент конструкционных легированных хромом сталей по ГОСТ 4543-71.

С ростом количества хромовой руды для

легирования количество кремния (кг/т) несколько повышается, так как экспериментально установлено, что с увеличением массы оксидного расплава удельная энергия для его перемешивания уменьшается. Такое уменьшение приходится компенсировать увеличением удельных количеств кремния (кг/т). Поэтому при невысоком дополнительном легировании металла хромом количество кремнийсодержащего восстановителя желательно иметь 7 кг/т, а оксидной легирующей смеси 20 кг/т, напротив, при большом дополнительном легировании хромом соответственно 17,5 и 70 кг/т.

Но в том и в другом случае, как экспериментально установлено, содержание кремния в стали находится в пределах марочного.

Температура плавления одно- и многокомпонентных оксидных систем с оксидами переходных металлов сильно зависит от валентности катиона и от парциального давления кислорода над системой.

Так для двухкомпонентной системы СаО-СггОз температура плавления эвтекти- 5 ки в окислительных условиях равна 1022°С, а в нейтральных 1930°С.

Поэтому начинать восстановление надо из наиболее легкоплавкого расплава, а следовательно, при наиболее высоком парциальном давлении кислорода, т.е. в атмосфере воздуха,

При восстановлении хрома и снижении концентрации Сг20з в шлаке и образовании все большей доли компонентов системы СаО-5Ю2 работа перемешивания металла и шлака аргоном (через пробку или фурму) для полного восстановления хрома является недостаточной.

Для повышения интенсивности переме- шивания расплава аргоном и увеличения за этот счет скорости довосстановления хрома и последующей десульфурации металла образующимися шлаками на основе двукаль- циевого силиката 2CaOSi02 давление над расплавом снижают до 4-1 Мбар.

Для усиления эффективности восстановления хрома и десульфурации металла его перемешивают аргоном от 4 до 40 мин. Минимальное время перемешивания опре- деляется периодом выпуска металла из дуговой печи, которое составляет 3-4 мин. В это время перемешивание осуществляется энергией вытекающей струи (аргоном можно не продувать).

Продувка аргоном осуществляется в течение всего времени, кроме периода выпуска металла в ковш.

Минимальное время вакуумирования определяется достижением степени усвое- ния хрома из хромовой руды не ниже 80%, что осуществляется в течение 10 мин вакуумирования. Максимальное время вакуумирования определяется достижением степени усвоения хрома 88%, которая при дальней- шем увеличении времени практически не растет. Экспериментально установлено, что это время составляет 15 мин.

Общее время перемешивания составляет 4-40 мин, из них 4-5 мин осуществляется энергией вытекающей струи металла. В ковше после выпуска и во время подогрева перемешивают аргоном в течение от 7 мин (пример 1) до 26 мин (пример 2). При вакуу- мировании перемешивают аргоном в тече- ние 10-15 мин (примеры 1,2,3).

При осуществлении процесса внепеч- ной обработки с включением установки печь-ковш, все операции делаются в ста- леразливочном ковше. Если ковш с метал- лом перемещают на стенд установки для подогрева, то металл по прежнему остается в этом же ковше, но на него опускают крышку с электродами. В этом случае применяют термин - печь-ковш.

Вакуумирование делается либо отдельно на этой же установке, либо на специальных установках типа VAD.

Процесс силикотермического восстановления является сильно экзотермическим

и сопровождается большим выделением тепла и высокой скоростью повышения температуры, что грозит при большом относительном количестве легирующей смеси выбросами из ковша металла и шлака, особенно в начальной стадии процесса. Поэтому последовательная присадка смеси, отдельными-порциями по мере их проплав- ления, позволяет регулировать течение процесса и уменьшить теплопотери.

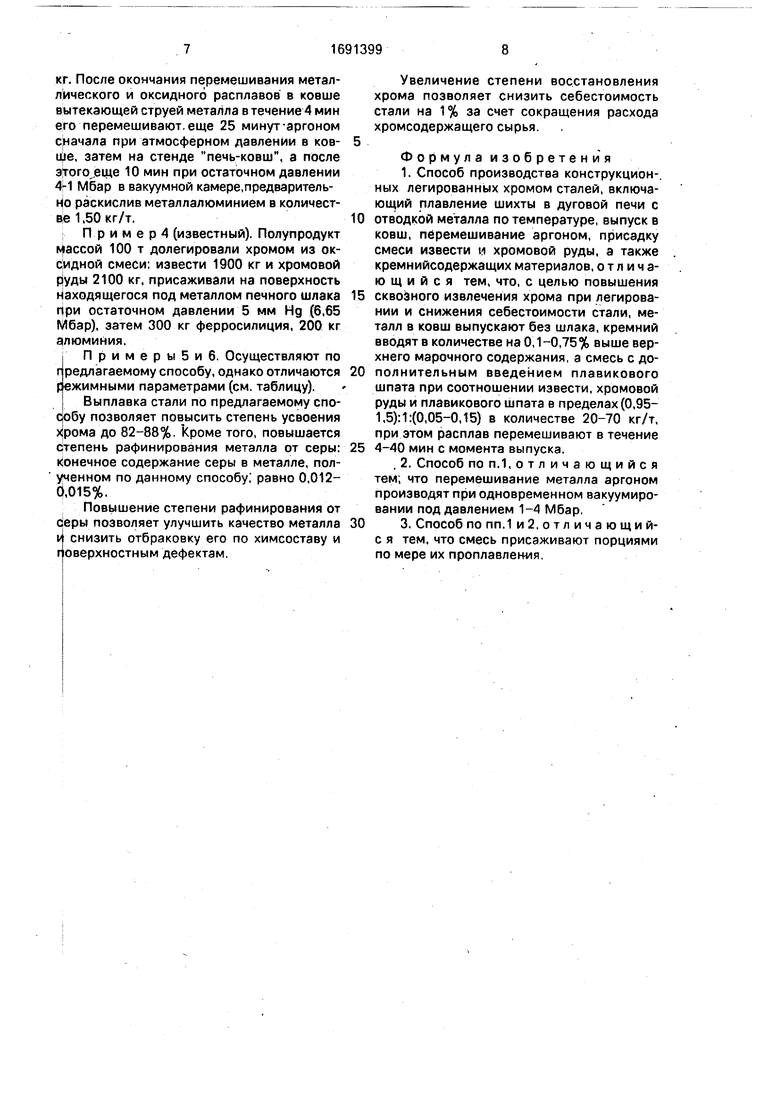

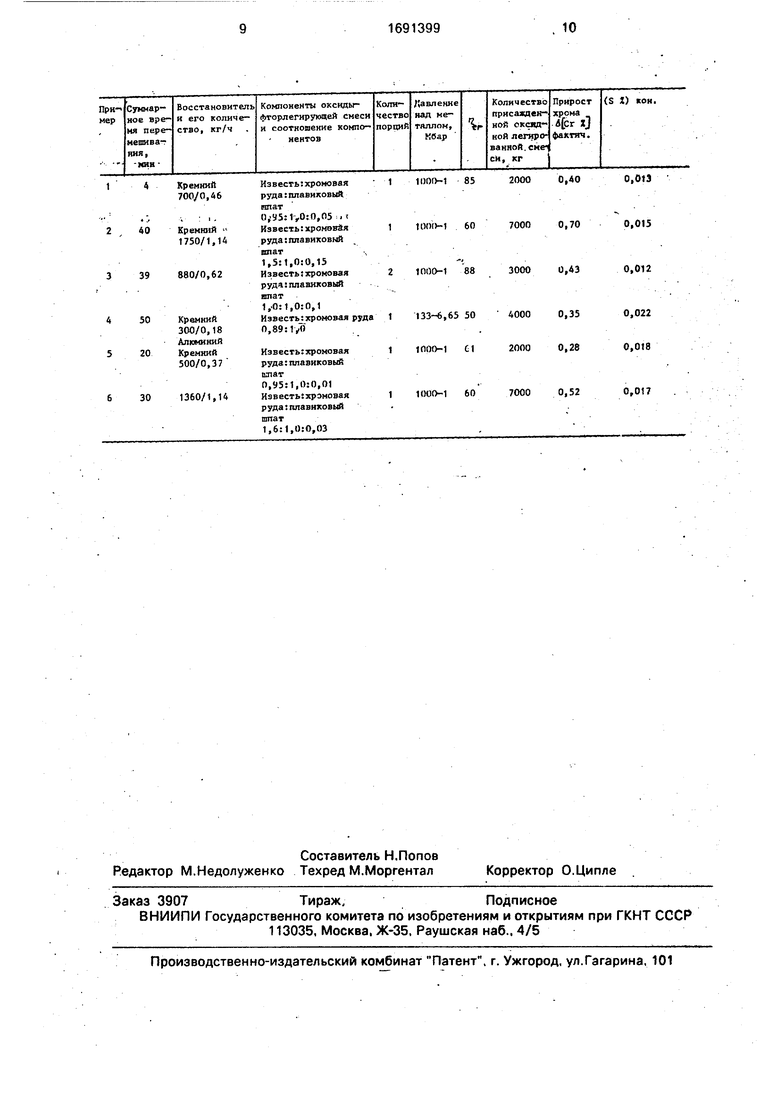

П р и м е р 1. В дугозой 100 т печи расплавляют железоуглеродистый полупродукт, при температуре 1650°С его выпускают в-течение 4 мин без шлака в ковш, давление атмосферное 1000 Мбар.

Одновременно с выпуском в металл присаживают 700 кг ферросилиция, например ФС65, из расчета на 0,47% (Si) и 2000 кг смеси из извести, хромовой руды и плавикового шпата с соотношением компонентов 0,95:1:0,05 соответственно.

После завершения выпуска металл в ковше перемешивают аргоном с расходом 0,5 м /т (смеси) мин и ковш с металлом передают на печь-ковш, где в металл вводят 200 кг алюминия и продолжают перемешивание при 1000 Мбар под шлаком на основе Ca2Si04 в течение 15 мин. Перед разливкой металл вакуумируют в течение 15 мин при остаточном давлении 1 Мбар с расходом аргона 0,01 м (смеси мин).

П р и м е р 2. Расплавленный з 100т электропечи полупродукт с содержанием 0,17% (С) при 1650°С выпускают в ковш без шлака, куда вводят 1750 кг ферросилиция ФС65 для получения в металле 1,14% кремния и 7000 кг оксидно-фторидной легирующей смеси с соотношением компонентов: извести, хромовой руды и плавикового шпата 1,5:1:0,15 соответственно. После завершения 4-минутного выпуска и перемешивания расплава вытекающим металлом его перемешивают под образующимся шлаком Ca2Si04 в течение 10 мин при давлении 1000 -Мбар аргоном, затем помещают на стенд печи-ковша и подогревают с перемешиванием аргоном 16 мин и затем вакуумируют при остаточном давлении 1 Мбар в течение 10 мин. После обработки сталь разливают.

П р и м е р 3. Полупродукт из 100 т печи выпускают в ковш при 1680°С. В течение первой 0,5 мин выпуска в металл присаживают ферросилиций в количестве 880 кг для получения 0,57% кремния в металле и первую порцию смеси в количестве 3000 кг с соотношением компонентов извести, хромовой, руды и плавикового шпата 1,0:1:0,1. Затем в течение последующих 1-2 мин присаживают вторую порцию в количестве 1500

кг. После окончания перемешивания металлического и оксидного расплавов в ковше вытекающей струей металла в течение 4 мин его перемешивают, еще 25 минут-аргоном сначала при атмосферном давлении в ков- ше, затем на стенде печь-ковш, а после этого .еще 10 мин при остаточном давлении Мбар в вакуумной камере,предварительно раскислив металлалюминием в количестве 1,50 кг/т.

П р и м е р 4 (известный). Полупродукт массой 100 т делегировали хромом из оксидной смеси: извести 1900 кг и хромовой руды 2100 кг, присаживали на поверхность находящегося под металлом печного шлака При остаточном давлении 5 мм Нд (6,65 Мбар), затем 300 кг ферросилиция, 200 кг алюминия.

Пример ы5и 6. Осуществляют по г редлагаемому способу, однако отличаются режимными параметрами (см. таблицу).

Выплавка стали по предлагаемому способу позволяет повысить степень усвоения хрома до 82-88%. Кроме того, повышается степень рафинирования металла от серы: конечное содержание серы в металле, полученном по данному способу, равно 0,012- 0,015%.

Повышение степени рафинирования от позволяет улучшить качество металла

снизить отбраковку его по химсоставу и Поверхностным дефектам.

Увеличение степени восстановления хрома позволяет снизить себестоимость стали на 1 % за счет сокращения расхода хромсодержащего сырья.

Формула изобретения 1. Способ производства конструкцией-, ных легированных хромом сталей, включающий плавление шихты в дуговой печи с отводкой металла по температуре, выпуск в ковш, перемешивание аргоном, присадку смеси извести и хромовой руды, а также кремнийсодержащих материалов, отличающийся тем, что, с целью повышения сквозного извлечения хрома при легировании и снижения себестоимости стали, металл в ковш выпускают без шлака, кремний вводят в количестве на 0,1-0,75% выше верхнего марочного содержания, а смесь с дополнительным введением плавикового шпата при соотношении извести, хромовой руды и плавикового шпата в пределах (0,95- 1,5):1:(0,05-0,15) в количестве 20-70 кг/т, при этом расплав перемешивают в течение 4-40 мин с момента выпуска.

, 2. Способ по п. 1,отличающийся тем; что перемешивание металла аргоном производят при одновременном вакуумиро- вании под давлением 1-4 Мбар.

3. Способ по пп.1 и2,отличающий- с я тем, что смесь присаживают порциями по мере их проплавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

Изобретение относится к металлургии, в частности к способам производства стали. Цель - повышение сквозного извлечения хрома при остировании и снижении себестоимости стали. После плавления шихты в печи и доводки по температуре выпуск в ковш проводят без шлака, проводят присадку кремния в количестве на 0,1-0,75% выше верхнего марочного содержания и смеси извести, хромовой руды и. плавикового шпата при соотношении компонентов в пределах

| Покровский В.А., Явойский В.Н | |||

| и др | |||

| Производство легированной хромом стали с восстановлением его из оксида во время выпуска из печи | |||

| Сталь | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Авторское свидетельство СССР № 755852,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-12—Подача