(54) СПОСОБ КОНТРОЛЯ ДЕФЕКТОВ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК | 2000 |

|

RU2179351C2 |

| СПОСОБ КОНТРОЛЯ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2491562C1 |

| Способ изготовления тонкопленочных конденсаторов | 1979 |

|

SU960981A1 |

| Способ изготовления тонкопленочного конденсатора электронной техники | 2022 |

|

RU2799811C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ПЛЕНОК ДИОКСИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 1991 |

|

RU2033660C1 |

| Способ контроля качества диэлектри-чЕСКиХ плЕНОК | 1979 |

|

SU828057A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК | 1999 |

|

RU2167470C2 |

| Способ изготовления катодного покрытия на основе электропроводящего полимера и твердотельный электролитический конденсатор с низким эквивалентным последовательным сопротивлением и повышенной реализацией емкости анода | 2023 |

|

RU2816258C1 |

| Способ устранения электрически слабых мест в тонкослойной электрической изоляции и устройство для его реализации | 1983 |

|

SU1153306A1 |

| Способ измерения напряжения пробоя барьерного контакта к арсениду галлия N -типа проводимости | 1983 |

|

SU1131400A1 |

I

Изобретение относится к технике контроля дефектов диэлектрических пленок и может быть использовано, в частности, npji производстве полупроводниковых приборов. Контроль дефектности диэлектрической пленки необходим как для оценки ее диэлектрической прочности, так и для оценки плотности сквозных отверстий, приводящих к браку при фотолитографии; диффузии и металлизации.

Известен способ выбора величины напряжения при контроле дефектов диэлектрических пленок различными электролитическими методами 1. Значение напряжения, требуемое для контроля дефектов диэлектрических пленок различных толщин, определяется из эмпирической зависимости

V 100-d k,

где d - толщина пленки в микронах; . К-величина, постоянная для выбранного метода и равная 1 , для метода электролиза воды,1,5 В/мкм для метода электролиза спиртов, 2 В/мкм для электрографического метода.

В этом способе величина напряжения пропорциональна толщине пленки, что отражает существующую практику увеличивать рабочее напряжение при контроле с увеличением толщины пленки и, кроме того, некоторому коэффициенту, являющемуся мерой чувствительности выбранного метода.

Недостатком метода является его неточность. Это обусловлено тем, что при контроле разными методами в одной и той же пленке будут выявляться не одни и те же дефекты, и количество их будет различным, т. е. способ носит субъективный характер.

Кроме того, при выбранном значении напряжения может произойти пробой диэлектрической пленки, ведущий к ее разрушению.

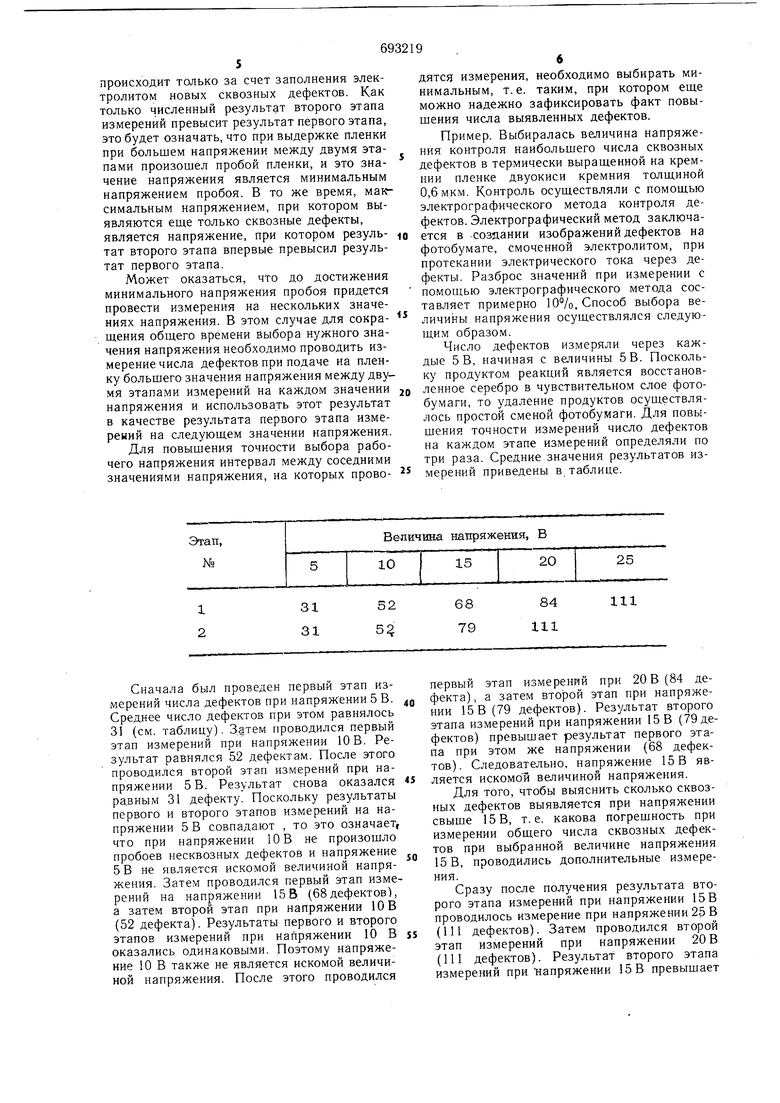

Наиболее близким по технической сущности к предлагаемому является способ выбора значения напряжения при контроле дефектов диэлектрических пленок 2. Этот способ заключается в том, что измерения дефектов производят при значениях напряжения, которые выбирают в порядке увеличения, т. е, определяют зависимость числа выявленных дефектов от величины напряжения. В качестве величины рабочего напряжения выбирают значение напряжения, при котором кривая зависимость числа выявленных дефектов от напряжения достигает насыщения, т. е. такое значение напряжения, начиная с которого число выявленных дефектов не повышается с увеличением напряжения. Недостатком этого способа является то, что он не позволяет определить рабочее напряжение, так как далеко не во всех случаях кривая зависимости числа выявленных дефектов от напряжения действительно достигает насыщения. Кроме того, невозможно определить, какого вида дефекты (сквозные или несквозные) регистрируются при выбранной величине напряжения. Может оказаться, что при выбранном значении напряжения происходит пробой несквозных дефектов, приводящий к разрушению диэлектрической пленки. Цель изобретения - повышение точности определения количества сквозных дефектов. Поставленная цель достигается тем, что после измерения количества дефектов при значении напряжения U и при возрастающем значении напряжения U..., производят удаление продуктов электрохимических реакций с поверхности пленки и повторяют измерение количества дефектов при значении напряжения Uti, выбирают в качестве рабочего напряжения наименьшее значение напряжения, при котором количество дефектов, полученное при повторном измерении при величине напряжения U.превышает количество дефектов, полученное при первом измерении при величине напряжения определяют количество дефектов при рабочем напряжении, а величину напряжения U.,., предыдущего этапа используют в качестве начального напряжения в последующем этапе. Дефекты диэлектрической пленки бывают сквозными и несквозными. Чтобы выявить при электролитических способах контроля дефекты диэлектрической пленки требуется, чтобы через них протекал электрический ток. Для того, чтобы были выявлены сквозные дефекты, электролит должен попасть в такие деф.екты и замкнуть через них диэлектрическую цепь. Однако, чтобы электролит попал в дефекты размерЬм менее 1 мкм, необходимо использовать напряжение определенной величины и полярности, причем чем меньше размер дефектов, тем большее напряжение требуется для заполнения их электролитом. Для ъгявления несквозных дефектов требуется, чтобы используемая величина напряжения превышала величину пробивного напряжения для матери а дефекта, т.е. несквозной дефект должен бь,о пробит. При пробое происходит разрушение диэлектрической пленки в районе дефекта, причем размер разрушенного участка гг- тавляет несколько микрон. При повышен: напряжения при контроле происходит заполнение электролитом более мелких сквозных дефектов либо пробой несквозных дефектов, либо то и другое одновременно. Как правило, для заполнения электролитом большинства сквозных дефектов требуется меньшее напряжение, чем для пробоя первых несквозных дефектов. Поэтому можно подобрать такое напряжение, при котором будут выявлены только сквозные дефекты. Для этого необходимо определить минимальное напряжение, при котором начинают осуществляться пробои несквозных дефектов и измерить число дефектов при максимальном напряжении, при котором еще не наступают пробои. Признаком осуществления пробоя диэлектрической пленки является появление в ней крупных разрушенных участков. Такие разрушенные участки представляют собой сквозные отверстия размером в несколько микрон и могут быть зарегистрированы после пробоя при напряжении гораздо меньшем, чем напряжение п,робоя, так как отверстия диаметром больше 1 мкм заполняются электролитом и фиксируются при любой величине напряжуения. Поэтому ести определить число дефектов при некотором напряжении U, а затем подать большее по величине напряжение IJ-rt+i.TO при напряжении и,., могут произойти или не произойти пробои несквозных дефекггов. Если после этого удалить продукты электрохимических реакций и снова определить число дефектов при напряжении Ui, то в случае осуществления пробоев при напряжении U.,. число выявленных дефектов на втором этапе измерений при напряжении Un. повысится за счет появления в результате пробоя крупных сквозных отверстий. Разница в численных значениях окажется равной числу пробоев, происшедших при напряжении Ui. Если же число дефектов на втором этапе, измерений при напряжении U, не повысится, то это будет означать, что в пленке не образовались крупные сквозные отверстия, т. е. пробоев в диэлектрической пленки при напряжении не произошло. Таким образом, оказывается возможным определить причины возрастания числа выявленных дефектов при изменении величины напряжения от U до UTI.-+I, - любом участке изменения напряжения. Необходимо определить минимальное значение напряжения, при котором начинается пробой диэлектрической пленки. Постепенно повышая напряжение и измеряя число дефектов на каждом значении напряжения в два этапа, можно определить значение напряжения, при котором начинается пробой. Если результаты измерений на первом и втором этапе совпадают, то это означает, что пробой пленки еще не наступил, и увеличение числа выявленных дефектов происходит только за счет заполнения электролитом новых сквозных дефектов. Как только численный результат второго этапа измерений превысит результат первого этапа, это будет означать, что при выдержке пленки при большем напряжении между двумя этапами произошел пробой пленки, и это значение напряжения является минимальным напряжением пробоя. В то же время, максимальным напряжением, при котором выявляются еще только сквозные дефекты, является напряжение, при котором результат второго этапа впервые превысил результат первого этапа. Может оказаться, что до достижения минимального напряжения пробоя придется провести измерения на нескольких значениях напряжения. В этом случае для сокрашения обшего времени выбора нужного значения напряжения необходимо проводить измерение числа дефектов при подаче на пленку большего значения напряжения между двумя этапами измерений на каждом значении напряжения и использовать этот результат в качестве результата первого этапа измерений на следующем значении напряжения. Для повышения точности выбора рабочего напряжения интервал между соседними значениями напряжения, на которых провоСначала был проведен первый этап измерений числа дефектов при нацряжении 5 В. Среднее число дефектов при этом равнялось 31 (см. таблицу). Затем проводился первый этап измерений при напряжении 10В. Результат равнялся 52 дефектам. После этого проводился второй этап измерений при напряжении 5 В. Результат снова оказался равным 31 дефекту. Поскольку результаты первого и второго этапов измерений на напряжении 5 В совпадают , то это означает, что при напряжении 10В не произошло пробоев несквозных дефектов и напряжение Б В не является искомой величиной напряжения. Затем проводился первый этап измерений на напряжении 15В. (68дефектов), а затем второй этап при напряжении 10В (52 дефекта). Результаты первого и второго этапов измерений при напряжении 10 В оказались одинаковыми. Поэтому напряжение 10 В также не является искомой величиной напряжения. После этого проводился

первый этап измерений при 20 В (84 дефекта) , а затем второй этап при напряжении 15 В (79 дефектов). Результат второго этапа измерений при напряжении 15В (79 дефектов) превышает результат первого этапа при этом же напряжении (68 дефектов). Следовательно, напряжение 15В является искомой величиной напряжения.

Для того, чтобы выяснить сколько сквозных дефектов выявляется при напряжении свыше 15В, т.е. какова погрешность при измерении общего числа сквозных дефектов при выбранной величине напряжения 15В, проводились дополнительные измерения.

Сразу после получения результата второго этапа измерений при напряжении 15В проводилось измерение при напряжении 25 В (111 дефектов). Затем проводился второй этап измерений при напряжении 20В (111 дефектов). Результат второго этапа измерений при напряжении 15В превыщает дятся измерения, необходимо выбирать минимальным, т.е. таким, при котором еще можно надежно зафиксировать факт повышения числа выявленных дефектов. Пример. Выбиралась величина напряжения контроля наибольшего числа сквозных дефектов в термически выращенной на кремнии пленке двуокиси кремния толщиной 0,6 мкм. Контроль осуществляли с помощью электрографического метода контроля дефектов. Электрографический метод заключается в создании изображений дефектов на фотобумаге, смоченной электролитом, при протекании электрического тока через дефекты. Разброс значений при измерении с помощью электрографического метода составляет примерно 10%. Способ выбора величины напряжения осуществлялся следующим образом. Число дефектов измеряли через каждые 5В, начиная с величины 5В. Поскольку продуктом реакций является восстановленное серебро в чувствительном слое фотобумаги, то удаление продуктов осуществлялось простой сменой фотобумаги. Для повышения точности измерений число дефектов на каждом этапе измерений определяли по три раза. Средние значения результатов измерений приведены в таблице. результат первого этапа. Это означает, что при напряжении 20 В произошло 11 пробоев несквозных дефектов (79-68-11). Кроме пробоев при напряжении 20В произошло заполнение электролитом 5 сквозных дефектов (84-79-5). При напряжении 25В произошел пробой еш,е 27 несквозных дефектов (111-84-27), а заполнение новых сквозных дефектов не произошло (1.11 -111-0 Следовательно, при напряжениях свыше 15В в данной диэлектрической пленке может быть выявлено всего 5 сквозных дефектов. Всего в данной диэлектрической пленке имеется 73 сквозных дефекта (68 + 4-5 73), из них при напряжении 15В, выбранном по предлагаемому способу, выявляется 68 сквозных дефектов или больше 93°/о. Таким образом, при применении способа в данной пленке удается выявить практически все сквозные дефекты. При использовании предлагаемого способа выбора напряжения при использовании других диэлектрических пленок погрешность не превышает 10%. Предлагаемый способ обеспечивает усовершенствование способа контроля пленок и по сравнению с суш,ествуюшими способами предоставляет возможность проведения неразрушающего контроля дефектов диэлектрических пленок благодаря исключению пробоя диэлектрических пленок, возможность выбора значений напряжений для контроля любой диэлектрической пленки, а также возможность выявления только сквозных дефектов диэлектрической пленки. Формула изобретения 1. Способ контроля дефектов диэлектрических пленок, нанесенных на проводяшую подложку, заключающийся в измерении числа дефектов контрольной пленки при возрастающих значениях напряжения, отличающийся тем, что, с целью повышения точности определения количества сквозных дефектов, после измерения количества дефектов при значении напряжения Un . и при возрастаюшем значении напряжения .. производят удаление продуктов электрохимических реакций с поверхности пленки и повторяют измерение количества дефектов при значении напряжения LJ, выбирают в качестве рабочего напряжения наименьшее значение напряжения, при котором количество дефектов, полученное при повторном измерении при величине напряжения и превышает количество дефектов, полученное при первом измерении при величине напряжения U -и определяют количество дефектов при рабочем напряжении. 2. Способ по п. 1, отличающийся тем, то величину напряжения UftH предыдущего этапа используют в качестве начального напряжения при проведении измерений в последующем этапе. Источники информации, принятые во внимание при экспеотизе 1.Денисюк В. А. Барканов Н. А. и Рыбак С. К. Информативность метода контроля дефектов диэлектрических поенок на полупроводниковых пластинах, «Электронная техника, сер. 8, 1973, вып. 6. (16), с. 118. 2.Галька Л. В. и др. Контроль некоторых технологических парамгтров МОП ИС в процессе их изготовления, «Электронная техника, сер. 8, 1974, вып. 9(27), с. 118.

Авторы

Даты

1979-10-25—Публикация

1977-10-04—Подача