Заявленное изобретение относится к области электротехники, а именно к способу получения катодного покрытия на основе электропроводящего полимера из поли(3,4-этилендиокситиофена (PEDOT), а также к производству конденсаторов с твердым электролитом, в качестве анода которых выступает вентильный металл (тантал, алюминий, ниобий, титан), а диэлектрика - оксид этого металла. Причем указанный конденсатор может иметь более одного анода (мультианодный конденсатор).

Конденсаторы с твердым электролитом обычно изготавливают путем прессования металлического порошка (например, тантала) вокруг металлического провода. Спрессованная часть спекается и анодируется для создания на пористой поверхности спеченного тела диэлектрической пленки оксида данного металла. После этого на развитую поверхность полученного анода с диэлектрической пленкой последовательно наносят слой твердого электролита, графитовый слой, серебросодержащий слой. Полученный конденсаторный элемент заключают в корпус из смолы.

Электропроводящие полимеры как материал твердого электролита конденсатора обладают двумя основными преимуществами по отношению к другим материалам (например, диоксид марганца): более низкое сопротивление и отсутствие воспламенения при отказе изделия. Такие электролиты обычно представляют собой многослойные полимерные пленки и могут быть получены различными способами, однако наиболее широкое применение получили следующие способы и материалы:

1) Химическая полимеризация мономера 3,4-этилендиокситиофена (EDOT) непосредственно на поверхности (in situ) пористого анода в присутствии окислителя, растворителя и допантов. Причем пропитка анодов может происходить как в готовом растворе, в котором изначально содержится мономер, окислитель, растворитель и допанты, так и последовательно: отдельная пропитка анодов в растворе окислителя с последующей пропиткой в растворе мономера EDOT.

2) Пропитка поверхности в предварительно приготовленных суспензиях проводящего полимера (PEDOT:PSS). Данные суспензии представляют собой водные дисперсии частиц электропроводящего поли 3,4-этилендиокситиофена (PEDOT), которые стабилизированы полистирол сульфоновой кислотой (PSS).

Многократное применение каждого из вышеуказанных способов позволяет с высокой эффективностью заполнить поры анода твердым электролитом (электропроводящим полимером) и сформировать многослойную полимерную электропроводящую пленку с требуемой толщиной, плотностью и необходимыми электропроводящими свойствами.

Способ получения катодного покрытия на основе электропроводящего полимера определяет химический состав полимерной пленки и особенности технологического процесса, которые, в свою очередь, оказывают влияние на следующие характеристики конденсатора и (или) конденсаторного элемента:

1. Емкостные характеристики

Емкость конденсатора (или конденсаторного элемента) зависит от степени реализации площади поверхности (пористой поверхности анода) твердым электролитом. Площадь поверхности анода (например, танталового) в большей части определяется удельным зарядом танталового порошка, а также параметрами процессов прессования (масса, габаритные размеры), спекания (температура, время спекания) и анодирования (напряжение, плотность тока, время, состав электролита) пористой таблетки.

Так называемая «влажная емкость» относится к емкости анода после формирования слоя диэлектрика, измеренной в 10% серной кислоте, а «сухая емкость» относится к емкости готового конденсатора (или конденсаторного элемента), то есть измеренной после нанесения слоев твердого электролита, графита и серебра на анод и последующего формирования корпуса конденсатора.

Реализация емкости анода полимерным твердым электролитом, нанесенным с помощью способа in situ, для широкого диапазона используемых типов анодов, как правило, не вызывает больших затруднений. Однако, высокие требования к условиям проведения процессов, которые используются при формировании полимерных пленок при помощи данного способа, и необходимость строгого контроля подобранных параметров для каждого из вариантов анода с различной площадью поверхности с учетом требований к остальным основным характеристикам конденсатора (тангенс угла диэлектрических потерь, ток утечки и эквивалентное последовательное сопротивление (далее ЭПС)) выводят данный вопрос на новый более высокий уровень сложности.

В то же время использование водных дисперсий PEDOT:PSS для формирования проводящих полимерных пленок на поверхности пористого анода значительно упрощает технологический процесс, т.к. исключает ряд операций, которые были необходимы для in situ (полимеризация мономера, промывка пленок от продуктов реакции химического окисления, подформовка, допирование и т.д.). Однако при применении дисперсий PEDOT:PSS в качестве материала твердого электролита конденсатора был выявлен следующий недостаток: зависимость реализации емкости конденсатора (или конденсаторного элемента) от концентрации растворителя (воды) в полимерной пленке и температуры, т.е. изменение емкости от условий внешней среды (температуры и влажности) для конденсаторов с негерметичным корпусом. Причем, чем выше удельный заряд используемого танталового порошка и (или) заряд анода (емкость), тем более низкая реализация емкости анода наблюдается в случае снижения концентрации воды в полимерной пленке. Данный эффект был хорошо изучен, и его особенности подробно описаны в научной работе Y. Freeman "Capacitance Stability in Polymer Tantalum Capacitors with PEDOT Counter Electrodes" 2017 года.

При сушке нанесенных методом пропитки дисперсий PEDOT:PSS на поверхности пористого танталового анода в формируемых полимерных электропроводящих пленках идет соответствующие снижение концентрации основного растворителя дисперсий - воды, так как сушки при относительно высоких температурах (более 60°С) удаляют воду из объема полимерной пленки. Это снижение содержания воды в полимерной пленке продолжается после дальнейших технологических операций (сушка после нанесения графитовых и серебросодержащих материалов переходных покрытий, формирование корпуса при относительно высоких температурах 150-190°С) и дальнейшей тренировки конденсаторов). Таким образом, реализация емкости анода в конденсаторе продолжает снижаться, а ее степень зависит от параметров применяемых процессов и (или) условий хранения: времени воздействия и температуры.

Так как существует возможность увлажнения конденсаторного элемента как после нанесения серебра, так и после формирования корпуса (негерметичного) конденсатора, что в свою очередь повышает концентрацию влаги в полимерной пленке, то негерметичный конденсатор (или конденсаторный элемент) может иметь относительно высокую реализацию емкости анода («влажной емкости»), т.е. «сухая емкость» может быть приближена к «влажной емкости», что позволяет конденсатору иметь относительно небольшие потери емкости при наличии достаточного уровня влажности в атмосфере. Эта эксплуатационная характеристика количественно определяется процентом емкости «влажный-сухой», который определяется по уравнению:

емкость «влажный-сухой» (ΔС, %)=(«сухая емкость»/«влажная емкость»)×100%

Однако из-за того, что данный тип конденсаторов (с негерметичным корпусом) предназначен для работы в широком диапазоне температур от -60 до +125°, то такое значительное изменение основной характеристики конденсатора (емкость) в сторону как увеличения, так и снижения является критичным и требует решения. Причем наиболее важным является вопрос сохранения значений емкости при воздействии высоких температур, то есть при снижении концентрации воды в полимерной пленке.

2. Токи утечки через диэлектрик

Применение способа формирования полимерной пленки на поверхности пористого анода in situ имеет ряд недостатков с точки зрения основного параметра конденсатора -тока утечки. Они обусловлены следующими факторами:

- наличие железа со степенями окисления 3+ и 2+, которые, несмотря на многократные промывки пленок после полимеризации, остаются в пленке твердого электролита в виде продуктов реакции химического окисления мономера EDOT и непрореагировавших молекул окислителя. Наличие этих ионов в различном виде в электролите данного типа конденсаторных элементов (вентильный металл-оксид-полупроводник) значительно повышает токи утечки через пленку диэлектрика и снижает значения напряжения пробоя конденсатора.

- высокая доступность раствора полимеризации для пор анода благодаря использованию растворителя с относительно низким поверхностным натяжением (например, бутанол), что является причиной высоких токов утечки из-за контакта проводящего полимера с труднодоступными для электролита при анодировании порами анода, а также с иными дефектами диэлектрической пленки анода.

- относительно низкие механические характеристики наружных слоев электропроводящей полимерной пленки (недостаточная толщина, низкая плотность, локальные растрескивания) из-за применения многостадийных промывок, сушек и подформовок образцов в ходе изготовления конденсаторов, что увеличивает вероятность прямого контакта частиц графита и (или) серебра переходных покрытий с диэлектрической пленкой конденсаторного элемента.

В свою очередь, применение водных дисперсий PEDOT:PSS при формировании электропроводящих полимерных пленок на поверхности анода конденсатора либо не имеет вышеупомянутых недостатков, либо значительно снижает степень их отрицательного влияния, однако, несмотря на это, данный параметр (ток утечки) конденсаторов с полимерным электролитом остается основной причиной брака при производстве.

3. Эквивалентное последовательное сопротивление

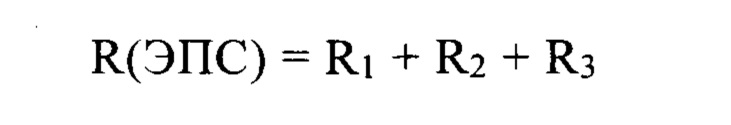

ЭПС конденсатора с твердым электролитом (например, танталового) состоит из 3-× основных составляющих, которые можно выразить формулой:

R1 - сопротивление, которое характеризуется свойствами пленки пентаоксида тантала;

R2 - сопротивление, которое зависит от свойств твердого электролита (удельное сопротивление и морфология) и форм пор анода;

R3 - совокупность контактных сопротивлений (твердый электролит/углеродная пленка/серебросодержащая пленка/клей/внешние металлические вывода), а также собственного сопротивления материалов (углеродной пленки, серебросодержащей пленки, клея и внешних металлических выводов).

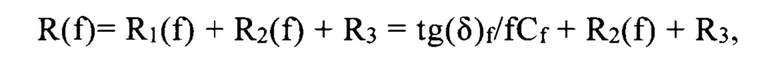

Так как R зависит от частоты f, то можно выразить формулу ЭПС как функцию частоты:

где tg(δ)f - тангенс угла диэлектрических потерь пленки пентаоксида тантала; Cf - емкость анода (поверхность пленки пентаоксида тантала).

Стоит отметить, что R1 уменьшается обратно пропорционально частоте, R2 представляет собой постоянную величину в области низких частот и уменьшается обратно пропорционально корню из частоты в области высоких частот, a R3 всегда постоянна независимо от частоты.

Таким образом, тип и (или) способ формирования электропроводящей пленки твердого электролита вносят основной вклад в полное ЭПС конденсаторного элемента или конденсатора за счет величин R2 (в части удельного сопротивления и морфологии твердого электролита) и R3 (в части контактного сопротивления между твердым электролитом и углеродной пленкой).

Для твердого электролита на основе PEDOT общепринятые способы формирования электропроводящих полимерных пленок с точки зрения ЭПС конденсатора или конденсаторного элемента имеют ряд преимуществ и недостатков:

1. Для способа in situ характерны более высокие значения ЭПС по сравнению со способом применения водных дисперсий PEDOT:PSS из-за более высоких значений удельного сопротивления отдельных участков полимерных пленок, в том числе и внутри пор анода (R2), а также из-за наличия локальных пустот и (или) разрывов в объеме пленки (R2). Данная особенность в большей степени связана с высокой сложностью процесса полимеризации мономера (высокие требования к условиям протекания реакции полимеризации в микрообъемах пор и на местах их соединений), с необходимостью дополнительного допирования пленки (перевод нейтральных молекул полимера в электропроводящее состояние) после завершения полимеризации, что усложняет доступность полимерных цепей для допанта, а также с необходимостью вымывания остатков продуктов реакции химического окисления мономера из синтезированной пленки, что приводит к образованию пустот в объеме полимера.

К преимуществам данного способа формования полимерной пленки на поверхности тела анода можно отнести относительно высокую стабильность поведения ЭПС во всем диапазоне рабочих температур (от -55°С до +125°С) и влажности для конденсаторов данного типа.

2. При использовании способа пропитки поверхности в предварительно приготовленных суспензиях проводящего полимера (PEDOT:PSS) большая часть недостатков способа in situ, в части влияния на ЭПС, нивелирована за счет предварительного проведения полимеризации мономера EDOT, что обеспечивает высокую степень и однородность допирования полимерных цепей, а также исключает необходимость проведения промывки полимерной пленки от продуктов реакции химического окисления мономера, т.е. обеспечивает равномерное распределение частиц PEDOT:PSS по всему объему пленки.

Однако существенным недостатком пленки твердого электролита, сформированной данным способом, является снижение степени реализации емкости анода (т.е. повышение R1 при измерении в диапазоне низких частот) из-за неизбежного снижения концентрации растворителя (воды) в пленке электролита негерметичного конденсатора после выдержки и (или) работы в условиях относительно высоких температур и низкой влажности. Еще одним недостатком является повышение удельного сопротивления пленки электролита (R2) в условиях низких температур, в том числе из-за кристаллизации растворителя (воды), что повышает сопротивление между частицами PEDOT:PSS в пленке. Данный эффект хорошо изучен, и его особенности подробно описаны в научной работе Jian Zhou "Temperature-dependent microstructure of PEDOT/PSS films insights from morphological, mechanical and electrical analyses" 2014 года.

Существует способ (см. патент US 11056286 (В2), МПК H01G 9/15, H01G 9/028, опубл. 06.07.2021) снижения влияния температуры и влажности на емкость танталового конденсатора, твердый электролит которого изготовлен с применением гибридного способа формирования проводящей полимерной пленки на поверхности пористого танталового анода, т.е. с последовательным применением реакции химического окисления мономера EDOT (путем использования стандартной последовательной пропитки анода в растворах окислителя и мономера для получения внутренних слоев проводящего полимера) и пропитки в дисперсиях PEDOT:PSS (с содержанием основного вещества 2% и вязкостью 20 мПа⋅с, а также 2% и вязкостью 160 мПа⋅с - дисперсии Clevios™ K фирмы Heraeus).

Благодаря применению дополнительных процессов (двухступенчатой формовки пористых анодов с применением более высокого напряжения и иного состава электролита на второй стадии, применению метанола при промывке полимерных пленок и использованию защитных слоев на поверхности диэлектрической пленки из силоксана) удалось частично нивелировать недостатки способа формирования полимерной пленки на основе реакции химического окисления мономера (in situ) и достигнуть приемлемых токов утечки конденсаторов 4,64 мкА и 3,33 мкА с емкостью «влажный-сухой» 84,6% и 82,5% соответственно для танталовых анодов, изготовленных из порошка с удельным зарядом 70000 мкКл/г.

Недостатком данного способа, помимо необходимости использования дополнительных многоступенчатых формовок и промывок в метаноле, является то, что, несмотря на повышение реализации емкости в данном варианте изобретения, не было продемонстрировано дальнейшее сравнение поведения емкости при длительном воздействии высоких температур, что не дает полного представления об эффективности этого способа и его влияния на другие характеристики конденсатора в условиях работы в широком диапазоне температур.

Также с точки зрения получения низких значений ЭПС данный способ имеет отрицательный эффект, который повышает составляющую R2 за счет увеличения контактного сопротивления между прилегающими слоями полимерной пленки твердого электролита, сформированных различными способами (in situ и дисперсии PEDOT:PSS). Увеличение ЭПС (R2) в этом случае происходит из-за различной природы слоев, а также за счет взаимодействия неизбежных остатков продуктов реакции химического окисления (ионов железа 2+) с допантом (PSS-) частиц PEDOT:PSS, что снижает степень допирования прилегающего слоя полимера PEDOT:PSS и переводит полимер в нейтральное (непроводящее электрический ток) состояние.

В наиболее близком аналоге к настоящему изобретению (см. патент RU 2790858 (С1), МПК H01G 9/052, H01G 11/46, H01G 11/48, опубл. 06.06.2022) описан способ формирования катодного покрытия на основе электропроводящего полимера на пористой поверхности анода при последовательном применении двух методов: метода газофазовой полимеризации (Vapor phase polymerization или VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS.

Вышеуказанной способ позволят получить для анода с емкостью 720 мкФ из танталового порошка с удельным зарядом 80000 мкКл/г показатели емкости «влажный-сухой» на конденсаторном элементе - 86,8%, в том числе при длительном воздействии относительно высоких температур - 82,1%, однако показатели реализации емкости все еще недостаточно высоки, а его применение в указанных параметрах и видах используемых процессов не позволяет достигнуть требуемых низких и ультранизких значений ЭПС негерметичных конденсаторов с полимерным катодом, так как не учитывает вклад в ЭПС (в части R2) кристаллической структуры и микроструктуры проводящей полимерной пленки PEDOT, сформированной методом VPP мономера EDOT, а также необходимость увеличения степени повышения качества допирования полимерной пленки и снижения сопротивления контакта между прилегающими слоями полимерной пленки твердого электролита, сформированных различными способами.

Задача настоящего изобретения является комплексной и состоит в разработке способа изготовления как катодного покрытия на основе электропроводящего полимера, так и твердотельного электролитического конденсатора с катодным покрытием на основе электропроводящего полимера PEDOT с улучшенными значениями ЭПС и емкостными характеристиками при работе в широком диапазоне температур.

Поставленная задача решается, а технический результат достигается за счет разработки:

1. Способа формирования катодного покрытия на основе электропроводящего полимера на пористой поверхности анода при последовательном применении двух методов: модернизированного метода газофазовой полимеризации мономера EDOT (Vapor phase polymerization или VPP) и метода на основе пропиток в дисперсии PEDOT:PSS;

2. Твердотельного электролитического конденсатора с улучшенными значениями ЭПС и емкостными характеристиками в широком диапазоне рабочих температур, что становится возможным благодаря снижению удельного сопротивления полимерной пленки и сопротивления контакта между прилегающими слоями полимерной пленки твердого электролита, сформированных различными способами (VPP и дисперсии PEDOT:PSS), а также более эффективной реализации поверхности анода тонкой электропроводящей пленкой, полученной совокупностью методов VPP (с новыми технологическими процессами, параметрами и составами материалов) и пропиток в дисперсии PEDOT:PSS.

Предлагаемый способ получения катодного покрытия конденсатора на основе электропроводящего полимера заключается в последовательном применении модернизированного метода газофазовой полимеризации и метода на основе пропиток в дисперсии PEDOT.PSS, каждый из методов подразумевает многократное проведение (стадийность) следующих процессов:

1) Метод газофазовой полимеризации от 1 до 10 стадий, одна стадия которого предполагает последовательное проведение следующих технологических операций:

Пропитка поверхности объемно-пористого анода из вентильного металла в спиртовом растворе окислителя (например, толуолсульфоната железа (III)), имеющего концентрацию основного вещества (окислителя) от 10 до 50%, в течение 1-5 мин;

Сушка анодов после пропитки для удаления растворителя (спирта) в вакууме при температуре от 30 до 90°С в течение от 5 до 50 мин и обеспечением уровня вакуума в диапазоне от -0,5 до -1 кгс/см2 и скорости его набора не более 0,02 кгс/(см2⋅с);

Полимеризация мономера на поверхности окислителя путем установки (размещения) анодов с нанесенной пленкой окислителя в потоке газовой смеси, которая содержит мономер (например, 3,4-этилендиокситиофена), основной газовый носитель (например, азот, гелий, аргон, ксенон или их смесь) при температуре от 30 до 80°С в течение 1-16 часов;

Термообработка анодов после полимеризации при температуре от 70 до 170°С в течение от 10 до 80 мин.

Промывка анодов после полимеризации в растворителе (например, этаноле) при температуре от 40 до 60°С в течение 1 ч для удаления побочных продуктов реакции полимеризации и непрореагировавших прекурсоров;

Промывка анодов в водно-спиртовом растворе допанта (например, п-толуолсульфоновой кислоты) с концентрацией от 0,5 до 10,0 масс. % при температуре от 20 до 60°С в течение от 20 до 90 мин для повышения степени допирования полимерной пленки;

Промывка анодов в воде при температуре от 30 до 70°С в течение 1 ч для удаления побочных продуктов реакции полимеризации, непрореагировавших прекурсоров и излишков допанта;

Сушка полученных образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в камере печи при температуре от 80 до 150°С в течение от 5 до 30 мин;

Тренировка образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой при напряжении, равном от 30 до 80% от напряжения формирования диэлектрической пленки анода, в кислотных растворах (например, водный раствор толуолсульфоной кислоты). Промывка образцов после тренировки в воде при температуре от 30 до 70°С в течение 1 ч;

Сушка полученных образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в камере печи при температуре от 80 до 150°С в течение от 5 до 30 мин;

2) Метод на основе пропиток в дисперсии PEDOT:PSS подразумевает формирование полимерной пленки на поверхности пористого анода путем пропитки его в соответствующем растворе PEDOT:PSS (дисперсии) и дальнейшей сушки. Использование данного метода предполагает многостадийное применение дисперсии PEDOT:PSS с различными содержанием твердых веществ и вязкостью, при этом для начального этапа (стадий) формирования полимерной пленки (с целью заполнения пор анода проводящим полимером) преимущественно используются дисперсии с меньшими показателями содержания твердых веществ и вязкости, а для дальнейших этапов (стадий) формирования (заполнение пор большего размера и формирование слоя проводящего полимера на внешней поверхности анода) с большими значениями. Таким образом, при формировании многослойной полимерной пленки, как правило, последовательно используются от 2 до 3 видов дисперсий PEDOT:PSS (предпочтительно применение растворов с содержанием вещества от 1 до 6% и вязкостью от 15 до 250 мПа⋅с) с различным количеством стадий для каждой из них:

На первом этапе, включающем от 2 до 12 стадий нанесения полимерной пленки, используется раствор PEDOT:PSS с содержанием твердых веществ 1,1% и вязкостью 20 мПа⋅с. Одна стадия данного этапа включает последовательное применение следующих процессов: пропитка образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в растворе в течение 1-5 мин и сушка полученных образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в камере печи при температуре от 80 до 150°С в течение от 5 до 30 мин;

На втором этапе, включающем от 2 до 6 стадий нанесения полимерной пленки, используется раствор PEDOT:PSS с содержанием твердых веществ 2% и вязкостью 20 мПа⋅с .Одна стадия данного этапа включает последовательное применение следующих процессов: пропитка образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в растворе в течение 1-5 мин и сушка полученных образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в камере печи при температуре от 80 до 150°С в течение от 5 до 30 мин;

На третьем этапе, включающем от 1 до 6 стадий нанесения полимерной пленки, используется раствор PEDOT:PSS с содержанием твердых веществ 2% и вязкостью 160 мПа-с. Одна стадия данного этапа включает последовательное применение следующих процессов: пропитка образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в растворе в течение 1 -5 мин и сушка полученных образцов пористых анодов с нанесенной на их поверхность электропроводящей полимерной пленкой в камере печи при температуре от 80 до 150°С в течение от 10 до 30 мин.

Предлагаемый твердотельный электролитический конденсатор состоит одного или более анодов. Анод представляет собой спеченное прессованное объемно-пористое тело с плотностью прессования от 4,5 до 6,5 г/см3 и температурой спекания от 1200 до 2100°С из порошка вентильного металла с удельным зарядом от 1000 до 300000 мкКл/г, например, тантала, на поверхности которого последовательно сформированы слой диэлектрика путем проведения электрохимической реакции окисления при температуре от 25 до 90°С и напряжении от 8 до 450 В; катодного покрытия на основе электропроводящего полимера поли(3,4-этилендиокситиофена), полученного заявленным способом; углеродного слоя, являющийся переходным покрытием; серебросодержащего слоя, являющимся контактным покрытием, и негерметичной оболочки.

Новым в способе изготовления катодного покрытия на основе электропроводящего полимера, по сравнению с прототипом, является применение для метода газофазовой полимеризации мономера EDOT дополнительных технологических операций: термообработка анодов после полимеризации и промывка в водно-спиртовом растворе допанта. Также, применен новый состав газовой смеси мономера, включающий в себя, помимо паров мономера EDOT, основной носитель в виде газа или их смеси (азот, гелий, аргон или ксенон), причем данный поток газовой смеси не ограничен требованиями замкнутой системы (герметичного объема) проведения VPP процесса. Установлены соответствующие параметры (концентрации) материалов для раствора с допантом, введены требования к параметрам проведения вакуумной сушки окислителя (уровень и скорость набора вакуума). Предлагаемый твердотельный электролитический конденсатор содержит катодное покрытие, сформированное в соответствии с предлагаемым способом, и имеет улучшенные емкостные характеристики и более низкие значения ЭПС как при нормальных условиях, так и после длительного воздействия напряжения и высоких температур, что подтверждается результатами испытаний.

Предложенный способ формирования катодного покрытия на основе электропроводящего полимера с применением новых технологических процессов, параметров и материалов обладает рядом преимуществ по сравнению с ранее заявленным ближайшим аналогом (см. патент RU 2790858 (С1), МПК H01G 9/052, H01G 11/46, H01G 11/48, опубл. 06.06.2022):

1. Получение более низких значений ЭПС на конденсаторном элементе и (или) конденсаторе, состоящем из одного анода или более;

2. Получение более высоких показателей емкости «влажный-сухой» на конденсаторном элементе и (или) конденсаторе, состоящем из одного анода или более, в том числе после длительного воздействия напряжения и относительно высоких температур;

3. Обеспечение более высокого качества морфологии (толщина, плотность, целостность), химического и фазового состава электропроводящей полимерной пленки, полученной методом VPP (что определяет ее более низкие значения удельного сопротивления и контактного сопротивления между полимерными пленками, полученных методами VPP и дисперсии PEDOT:PSS, а также более высокую реализацию емкости анода), благодаря:

- возможности контроля роста кристаллов окислителя на высокоразвитой поверхности анода за счет учета параметров проведения вакуумной сушки (уровень и скорость изменения давления);

- возможности стабилизации локальных скоростей реакции полимеризации внутри пор и на поверхности анода за счет применения газового потока с носителем и мономером в ходе VPP процесса;

- снижению концентрации непрореагировавших окислителя и сконденсированного мономера на поверхности анода за счет термообработки после VPP процесса, что ведет к росту цепей PEDOT и увеличению проводимости полимерной пленки;

- более высокой степени допирования цепей электропроводящего полимера анионами и чистоты полимерной пленки за счет дополнительной промывки в растворе допанта.

Техническим результатом, обеспечиваемым приведенной выше совокупностью факторов, является получение твердотельного электролитического конденсатора, состоящего из одного или более анодов, с более низкими значениями ЭПС и улучшенными емкостными характеристиками в широком диапазоне температур, а также качественное снижение влияния основных недостатков методов VPP и метода пропиток в дисперсии PEDOT:PSS, использующихся как вместе, так и по отдельности.

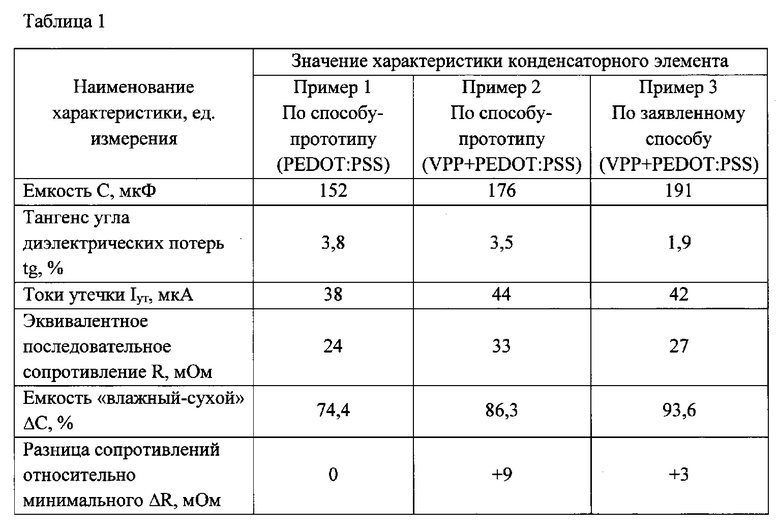

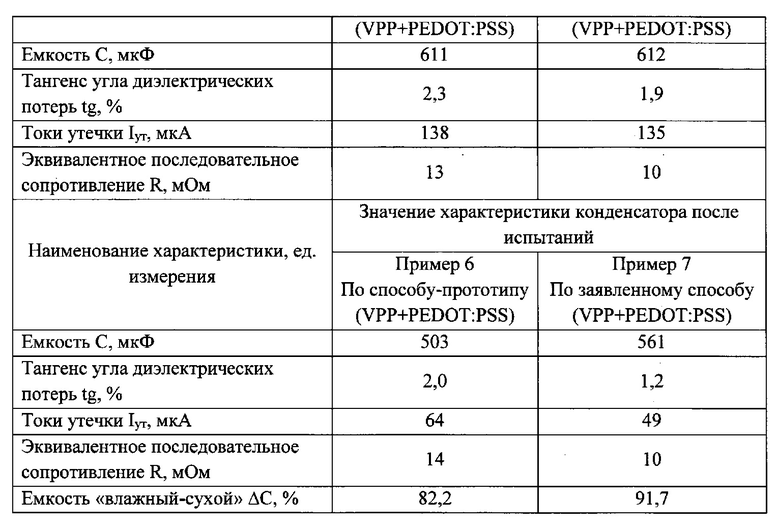

Осуществление предлагаемого способа изготовления катодного покрытия на основе электропроводящего полимера на образцах анодов представлено примерами 1-3; изготовление конденсаторов из полученных конденсаторных элементов (по примерам 1 -3) изложено в примерах 4 и 5; прохождение испытаний конденсаторами, изготовленными по примерам 4 и 5, показано в примерах 6 и 7.

Пример 1

Изготовление катодного покрытия на основе электропроводящего полимера на образцах анодов по способу прототипа (метод на основе пропиток в дисперсиях PEDOT:PSS)

Образцы анодов, с «влажной емкостью» 204 мкФ, изготовленных из танталового порошка с удельным зарядом 80 000 мкКл/г, спрессованых с плотностью 5,0 г/смЗ и спеченных при температуре 1300°С, со сформированной в водном растворе ортофосфорной кислоты при напряжении 25 В диэлектрической пленкой, погружали в дисперсию с содержанием твердых веществ 1,1% и вязкостью 20 мПа⋅с (Clevios™K, Heraeus). После покрытия детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 8 раз. После детали погружали в дисперсию с содержанием твердых веществ 2% и вязкостью 20 мПа⋅с (Clevios™ K, Heraeus), детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 2 раза. Затем детали погружали в дисперсию с содержанием твердых веществ 2% и вязкостью 160 мПа⋅с (Clevios™ K, Heraeus). После покрытия детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 4 раза. Затем детали погружали в графитовую дисперсию и сушили. Наконец, детали погружали в серебряную дисперсию и сушили. Электрические параметры полученных конденсаторных элементов представлены в таблице 1.

Пример 2

Изготовление катодного покрытия на основе электропроводящего полимера на образцах анодов по способу прототипа (последовательного применения метода газофазовой полимеризации (VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS)

Образцы анодов, с «влажной емкостью» 204 мкФ, изготовленных из танталового порошка с удельным зарядом 80000 мкКл/г, спрессованых с плотностью 5,0 г/см3 и спеченных при температуре 1300°С, со сформированной в водном растворе ортофосфорной кислоты при напряжении 25 В диэлектрической пленкой (для формирования проводящего полимерного покрытия методом газофазовой полимеризации (VPP) мономера EDOT) были пропитаны в 25%-ном растворе толуолсульфоната железа (III) в бутаноле в течение 3 минут. Растворитель был удален с помощью вакуумной сушки при 70°С. Затем аноды со слоем окислителя на их поверхности были помещены в герметичный контейнер, содержащий 3,4-этилендиокситиофен, на 3 часа при 60°С. Процесс полимеризации мономера был завершен при достижении температуры в контейнере Т=25°С. Полученные детали были последовательно промыты в этаноле и деионизованной воде. Далее была проведена тренировка деталей в кислотных растворах, после чего осуществлена их промывка в воде с последующей сушкой. Этот процесс повторялся 5 раз.

Далее по методу на основе пропиток в дисперсии PEDOT:PSS, детали погружали в дисперсию с содержанием твердых веществ 1,1% и вязкостью 20 мПа⋅с (Clevios™ K, Heraeus). После покрытия детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 8 раз. После детали погружали в дисперсию с содержанием твердых веществ 2% и вязкостью 20 мПа⋅с (Clevios™ К, Heraeus), детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 2 раза. Затем детали погружали в дисперсию с содержанием твердых веществ 2% и вязкостью 160 мПа⋅с (Clevios™ K, Heraeus). После покрытия детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 4 раза. Затем детали погружали в графитовую дисперсию и сушили. Наконец, детали погружали в серебряную дисперсию и сушили. Электрические параметры полученных конденсаторных элементов представлены в таблице 1.

Пример 3

Изготовление катодного покрытия на основе электропроводящего полимера на образцах анодов по заявленному способу (последовательного применения модернизированного метода газофазовой полимеризации (VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS)

Образцы анодов, с «влажной емкостью» 204 мкФ, изготовленных из танталового порошка с удельным зарядом 80000 мкКл/г, спрессованых с плотностью 5,0 г/см3 и спеченных при температуре 1300°С, со сформированной в водном растворе ортофосфорной кислоты при напряжении 25 В диэлектрической пленкой (для формирования проводящего полимерного покрытия модернизированным методом газофазовой полимеризации (VPP) мономера EDOT) были пропитаны в 25%-ном растворе толуолсульфоната железа (III) в бутаноле в течение 3 минут. Растворитель был удален с помощью вакуумной сушки при 70°С со скоростью набора вакуума 0,2 кгс/(см2⋅с). Затем аноды со слоем окислителя на их поверхности были помещены в реактор, в который подавали 3,4-этилендиокситиофен в токе азота, на 4 часа при 46°С. Полученные детали были подвергнуты термообработке при 150°С в течение 30 мин, а затем последовательно промыты в этаноле, спиртовом растворе толуолсульфоновой кислоты и деионизованной воде. Далее была проведена тренировка деталей в кислотных растворах, после чего осуществлена их промывка в воде с последующей сушкой. Этот процесс повторялся 5 раз.

Далее по методу на основе пропиток в дисперсии PEDOT:PSS, детали погружали в дисперсию с содержанием твердых веществ 1,1% и вязкостью 20 мПа⋅с (Clevios™ K, Heraeus). После покрытия детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 8 раз. После детали погружали в дисперсию с содержанием твердых веществ 2% и вязкостью 20 мПа⋅с (Clevios™ K, Heraeus), детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 2 раза. Затем детали погружали в дисперсию с содержанием твердых веществ 2% и вязкостью 160 мПа⋅с (Clevios™ K, Heraeus). После покрытия детали сушили при 120°С в течение 15 мин. Этот процесс повторялся 4 раза. Затем детали погружали в графитовую дисперсию и сушили. Наконец, детали погружали в серебряную дисперсию и сушили. Электрические параметры полученных конденсаторных элементов представлены в таблице 1.

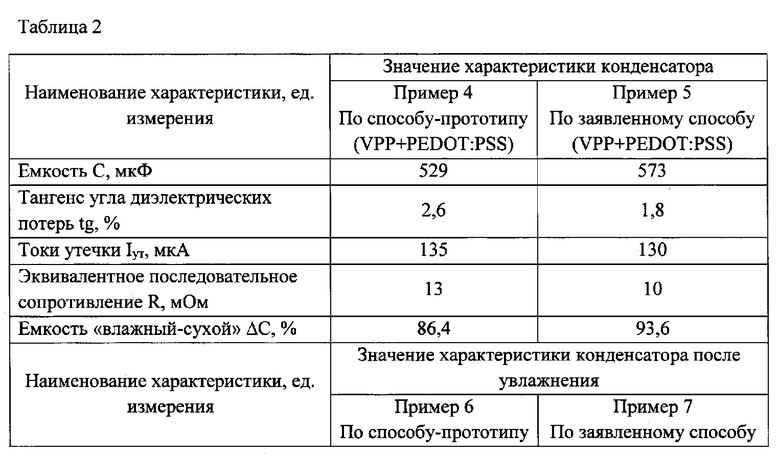

Пример 4

Сборка мультианодных конденсаторов по способу прототипа (последовательного применения метода газофазовой полимеризации (VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS).

Конденсаторные элементы из Примера 2 были заключены в негерметичный корпус из смолы в мультианодном исполнении по три детали в каждый корпус. Электрические параметры полученных конденсаторов представлены в таблице 2.

Пример 5

Сборка мультианодных конденсаторов по заявленному способу (последовательного применения модернизированного метода газофазовой полимеризации (VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS)

Конденсаторные элементы из Примера 3 были заключены в негерметичный корпус из смолы в мультианодном исполнении по три детали в каждый корпус. Электрические параметры полученных конденсаторов представлены в таблице 2.

Пример 6

Испытания конденсаторов по способу прототипа (последовательного применения метода газофазовой полимеризации (VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS)

Конденсаторы из Примера 4 были увлажнены в течение 120 часов при температуре 50°С и влажности 50% с целью достижения максимально возможной емкости «влажный- сухой» для оценки эффективности предложенного метода формирования полимерных пленок. Далее изготовленные образцы подверглись длительным испытаниям (в течение 1000 часов) на воздействие температуры Т=85°С и напряжения U=4 B. Электрические параметры конденсаторов после увлажнения и испытаний представлены в таблице 2.

Пример 7

Испытания конденсаторов по заявленному способу (последовательного применения модернизированного метода газофазовой полимеризации (VPP) мономера EDOT и метода на основе пропиток в дисперсии PEDOT:PSS)

Конденсаторы из Примера 5 были увлажнены в течение 120 часов при температуре 50°С и влажности 50% с целью достижения максимально возможной емкости «влажный-сухой» для оценки эффективности предложенного метода формирования полимерных пленок. Далее изготовленные образцы подверглись длительным испытаниям (в течение 1000 часов) на воздействие температуры Т=85°С и напряжения U=4 B. Электрические параметры конденсаторов после увлажнения и испытаний представлены в таблице 2.

Из представленных в таблицах 1 и 2 данных следует, что катодное покрытие, полученное по заявляемому способу, позволяет снизить эквивалентное последовательное сопротивление и в большей степени реализовать емкость анода твердотельного электролитического конденсатора, причем как в одноанодной, так и в мультианодной конструкции в том числе в условиях длительного воздействия высоких температур и напряжения по сравнению с применением метода по способу-прототипу VPP+PEDOT:PSS без ухудшения других основных характеристик твердотельного электролитического конденсатора (тангенс угла диэлектрических потерь, ток утечки).

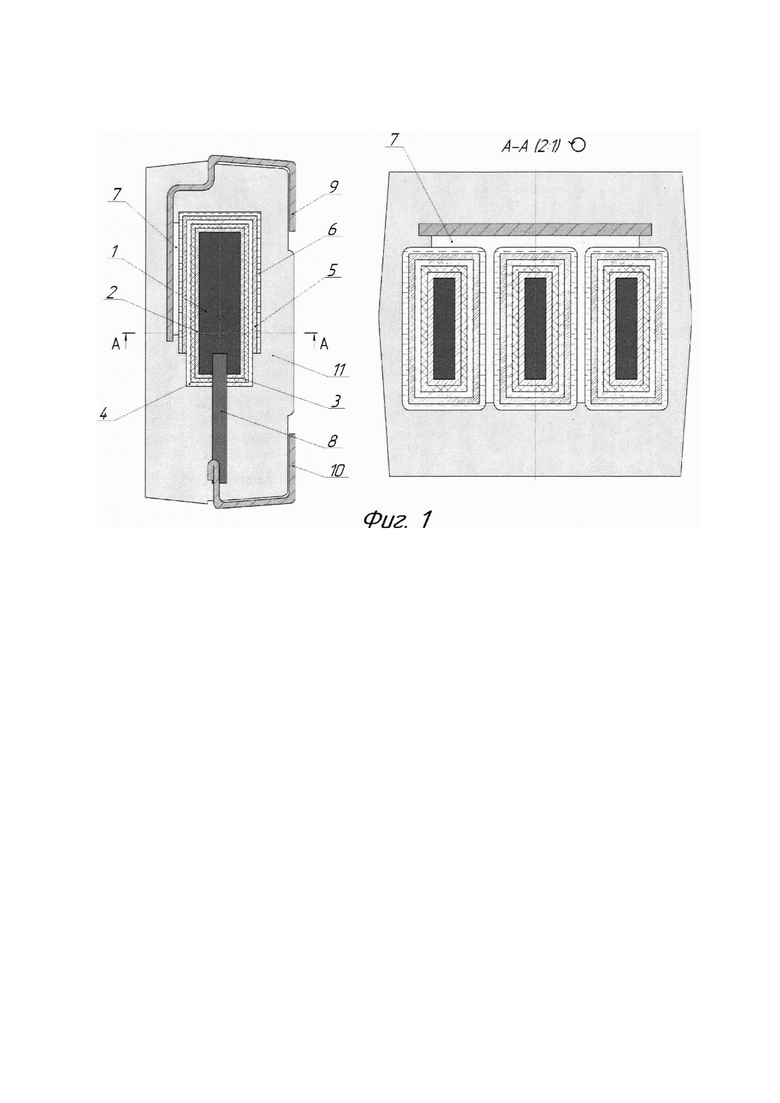

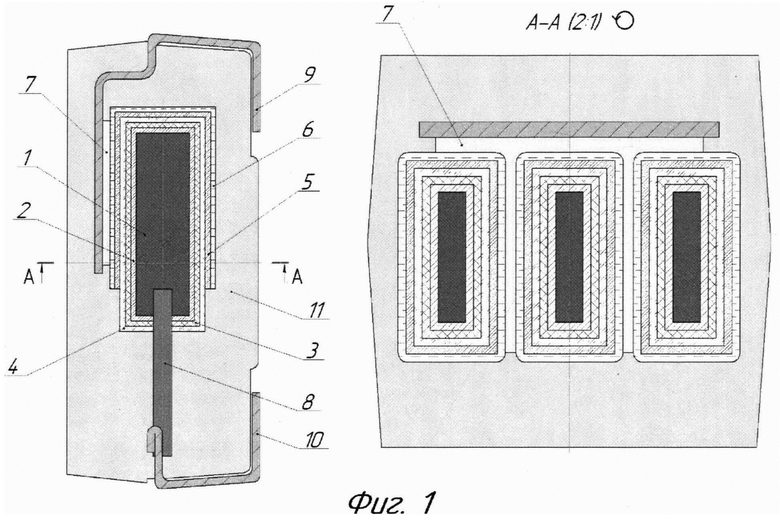

На фиг. 1 представлен предлагаемый мультианодный твердотельный электролитический конденсатор, состоящий из трех анодов (1), каждый из которых представляет собой спеченное прессованное объемно-пористое тело из порошка вентильного металла, например, тантала, слоя диэлектрика (2), катодного покрытия (3) на основе электропроводящего полимера поли(3,4-этилендиокситиофена), полученного методом VPP; катодного покрытия (4) на основе электропроводящего полимера поли(3,4-этилендиокситиофена), полученного методом PEDOT:PSS; углеродного слоя (5), являющегося переходным покрытием; серебросодержащего слоя (6), являющегося контактным покрытием, серебросодержащего контакта (7) между катодным выводом (9) и конденсаторным элементом из трех анодов, танталовой проволоки (8), впрессованной в аноды, анодного вывода (10) и негерметичной оболочки (11).

Изобретение относится к области электротехники, а именно к способу изготовления катодного покрытия на основе электропроводящего полимера и к твердотельному электролитическому конденсатору с низким эквивалентным последовательным сопротивлением (ЭПС) и повышенной реализацией емкости анода, и может быть использовано при производстве конденсаторов с твердым электролитом, в качестве анода которых выступает вентильный металл (тантал, алюминий, ниобий, титан), а диэлектрика - оксид этого металла. Снижение ЭПС, улучшение емкостных характеристик электролитического конденсатора в широком диапазоне температур (от -55°С до +125°С) является техническим результатом, который достигается способом изготовления катодного покрытия из электропроводящего полимера методом многостадийной газофазовой полимеризации (VPP) мономера 3,4-этилендиокситиофена (EDOT) и пропиток в дисперсии PEDOT:PSS (поли(3,4-этилендиокситиофен):полистиролсульфонат), при этом в процессе газофазной полимеризации проводят предварительную пропитку поверхности анодов спиртовым раствором окислителя толуолсульфонат железа (III), удаление растворителя и проведение многократной полимеризации с промывкой анодов после полимеризации в органических растворителях и воде в несколько этапов. Твердотельный электролитический конденсатор содержит по меньшей мере один анод, который представляет собой спеченное прессованное объемно-пористое тело из порошка тантала с плотностью прессования от 4,5 до 6,5 г/см3, температурой спекания от 1200 до 2100°С, с удельным зарядом от 1000 до 300000 мкКл/г, на поверхности которого последовательно сформирован слой диэлектрической пленки методом электрохимического окисления, электропроводящий слой на основе полимера поли 3,4-этилендиокситиофена, сформированный методами газофазной полимеризации и методом пропиток в дисперсии PEDOT:PSS, а также углеродный слой, являющийся переходным покрытием, серебросодержащий слой, являющийся контактным покрытием, которые помещены в негерметичную оболочку. 2 н. и 6 з.п. ф-лы, 1 ил., 2 табл., 7 пр.

1. Способ изготовления катодного покрытия в твердотельном электролитическом конденсаторе на основе электропроводящего полимера, включающий формирование многослойной пленки поли(3,4-этилендиокситиофена) путем многократного проведения процесса газофазной полимеризации, включающего предварительную пропитку поверхности анодов спиртовым раствором окислителя толуолсульфонат железа (III), удаление растворителя и проведение многократной полимеризации в потоке газовой смеси мономера 3,4-этилендиокси тиофена в составе газа-носителя с формированием электропроводящего полимерного слоя на поверхности окислителя, при этом полимеризацию проводят при температуре от 30 до -80°С в течение 1-16 часов, после чего проводят многократную промывку анодов с электропроводящим полимерным слоем в органических растворителях и воде, термообработку при температуре от 70 до 170°С в течение 10-80 мин, с последующим нанесением электропроводящего полимера методом пропиток в дисперсии PEDOT:PSS (поли(3,4-этилендиокситиофен) :полистиролсульфонат).

2. Способ по п. 1, отличающийся тем, что после пропитки пористой поверхности анодов в спиртовом растворе толуолсульфоната железа (III) проводят вакуумную сушку поверхности с обеспечением уровня вакуума в диапазоне от -0,5 до -1 кгс/см2, со скоростью сушки не более 0,02 кгс/(см2⋅с) для удаления растворителя.

3. Способ по п. 1, отличающийся тем, что полимеризация мономера на поверхности окислителя проходит в потоке основного газа носителя, выбранного из азота, гелия, аргона, ксенона или их смеси.

4. Способ по п. 1, отличающийся тем, промывку анодов после полимеризации проводят в несколько этапов в органических растворителях и воде.

5. Способ по п. 4, отличающийся тем, что первый этап промывки анодов после полимеризации проходит в этаноле при температуре от 40 до 60°С в течение 1 ч для удаления побочных продуктов реакции полимеризации и непрореагировавших прекурсоров.

6. Способ по п. 4, отличающийся тем, что второй этап промывки анодов после полимеризации проходит в водно-спиртовом растворе допанта, -п-толуолсульфоновой кислоты с концентрацией от 0,5 до 10,0 масс. % при температуре от 20 до 60°С в течение от 20 до 90 мин для повышения степени допирования полимерной пленки.

7. Способ по п. 4, отличающийся тем, что третий этап промывки анодов после полимеризации проходит в воде при температуре от 30 до 70°С в течение 1 ч для удаления побочных продуктов реакции полимеризации, непрореагировавших прекурсоров и излишков допанта.

8. Твердотельный электролитический конденсатор с катодным покрытием по п. 1, включающий по меньшей мере один анод, который представляет собой спеченное прессованное объемно-пористое тело с плотностью прессования от 4,5 до 6,5 г/см3, температурой спекания от 1200 до 2100°С из порошка тантала с удельным зарядом от 1000 до 300000 мкКл/г, на поверхности которого последовательно сформированы слой диэлектрика путем проведения электрохимической реакции окисления при температуре от 25 до 90°С и напряжении от 8 до 450 В, катодное покрытие из электропроводящего полимера, полученное методом многократной газофазовой полимеризации в потоке газовой смеси мономера 3,4-этилендиокситиофена с газом носителем и последующих пропиток в дисперсии PEDOT:PSS, а также углеродный слой, являющийся переходным покрытием, серебросодержащий слой, являющийся контактным покрытием, которые помещены в негерметичную оболочку.

| Способ изготовления катодного покрытия на основе электропроводящего полимера и твердотельный электролитический конденсатор с улучшенными емкостными характеристиками | 2022 |

|

RU2790858C1 |

| US 2020402722 A1, 24.12.2020 | |||

| CN 107731536 A, 23.02.2018 | |||

| WO 2021250669 A2, 16.12.2021 | |||

| EP 2901465 B1, 23.12.2020 | |||

| WO 2022096348 A1, 12.05.2022 | |||

| CN 114927359 A, 19.08.2022 | |||

| CN 113506684 A, 15.10.2021. | |||

Авторы

Даты

2024-03-28—Публикация

2023-06-27—Подача