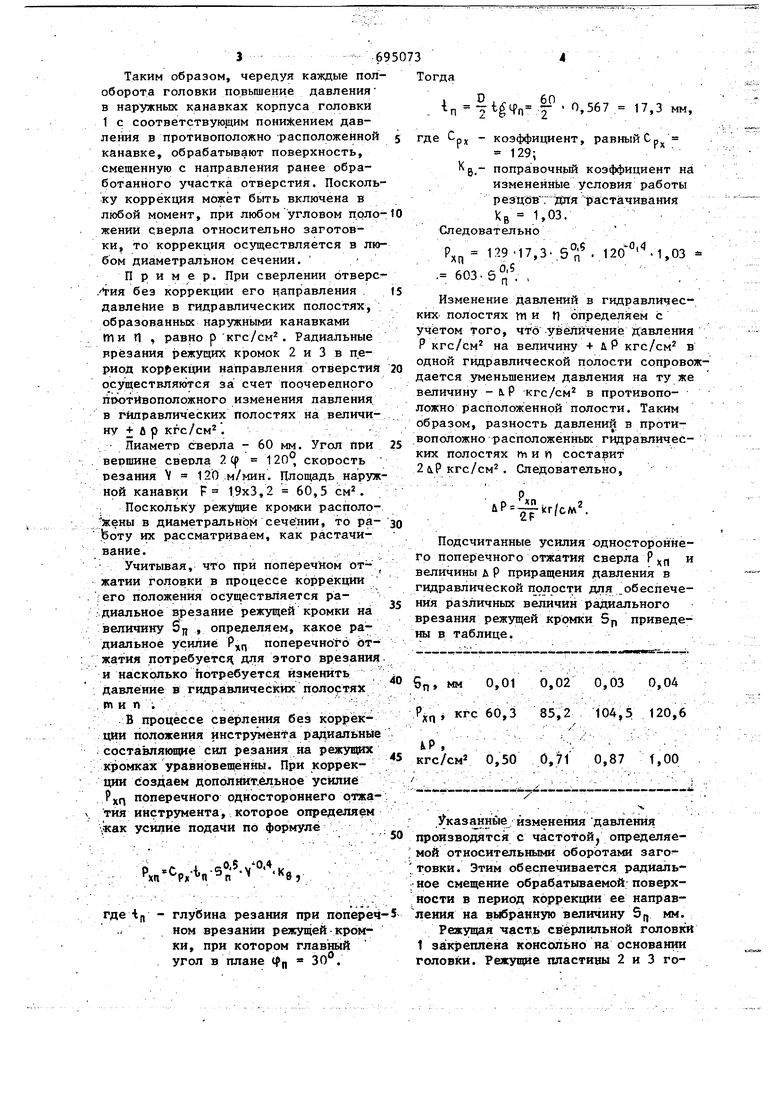

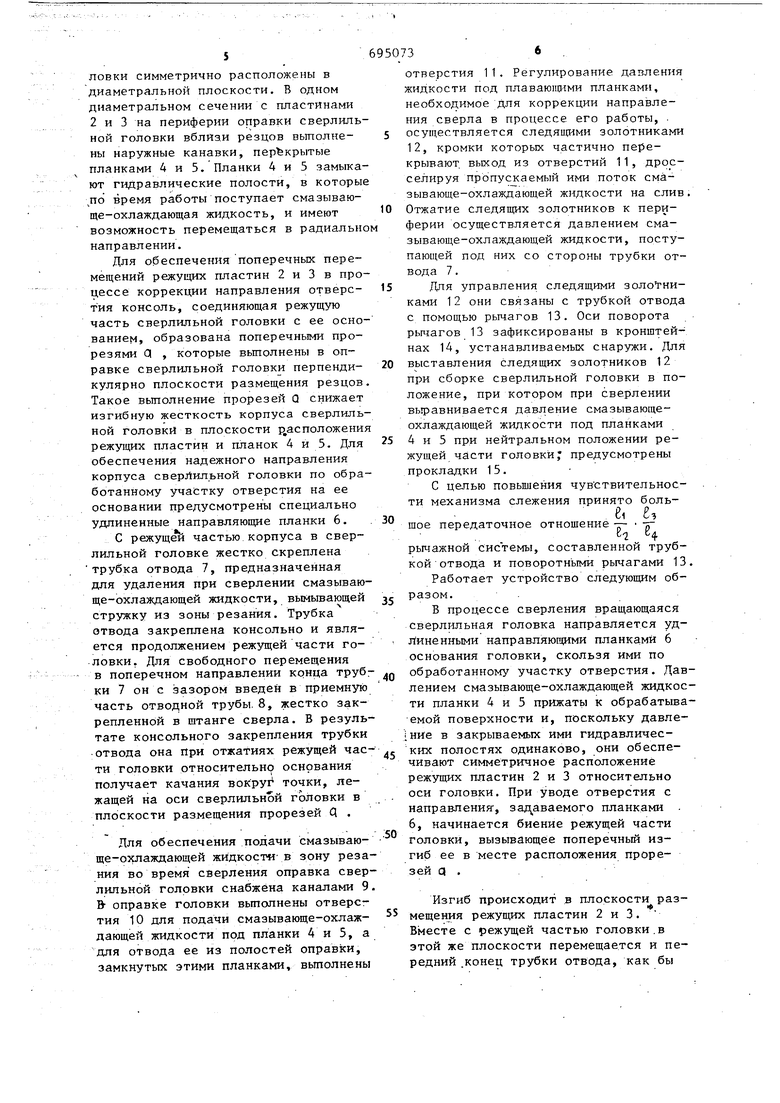

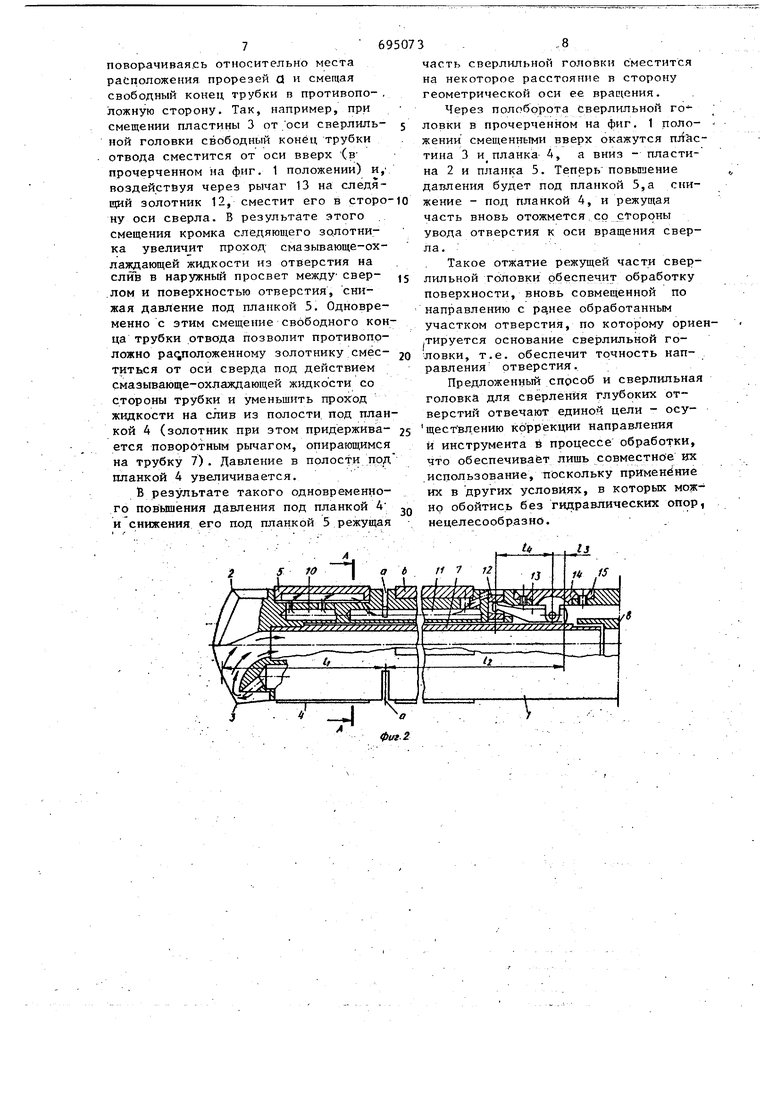

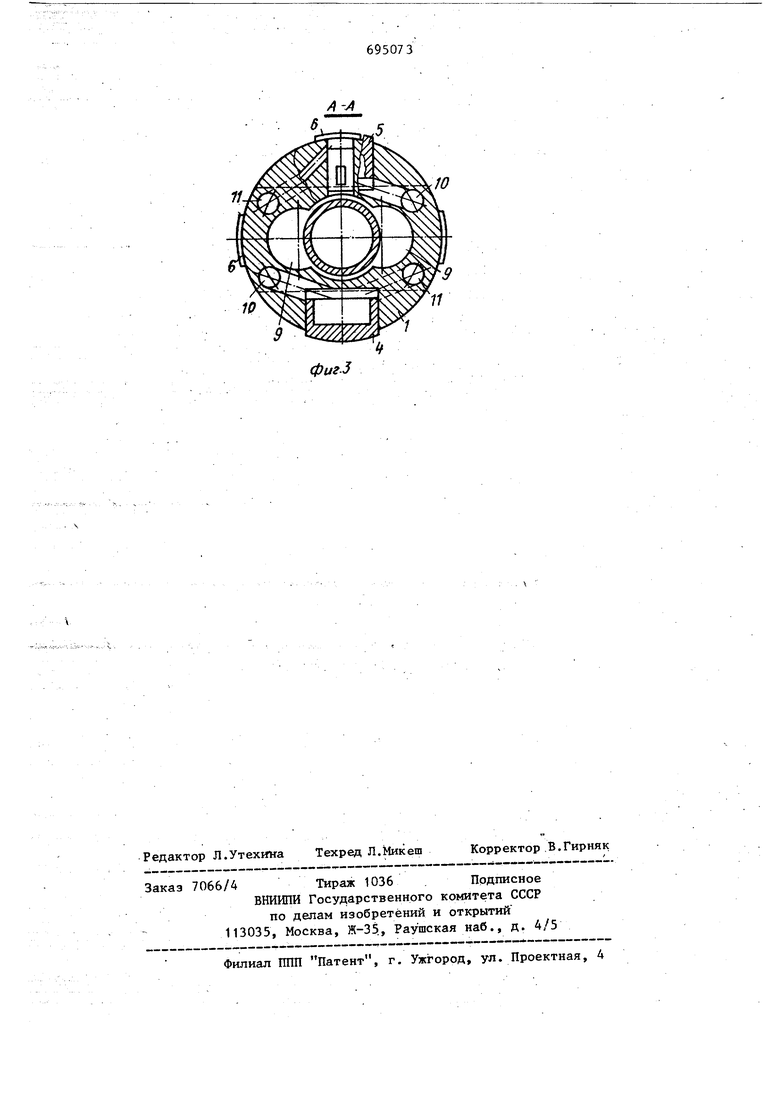

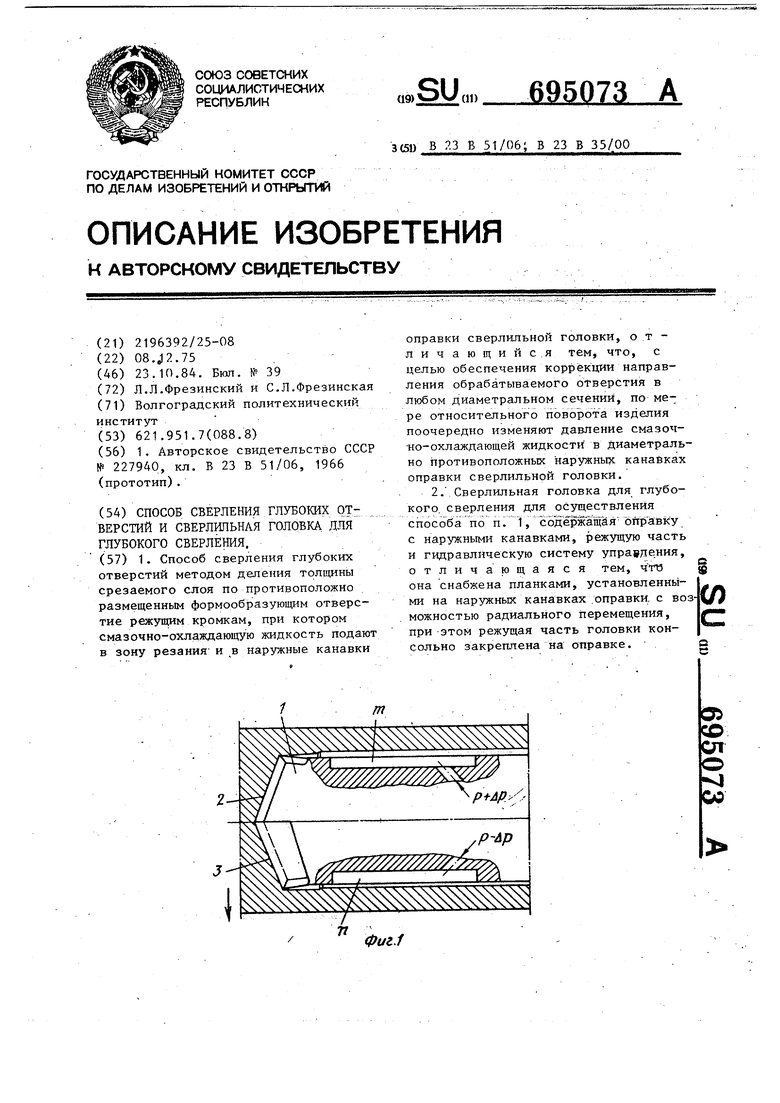

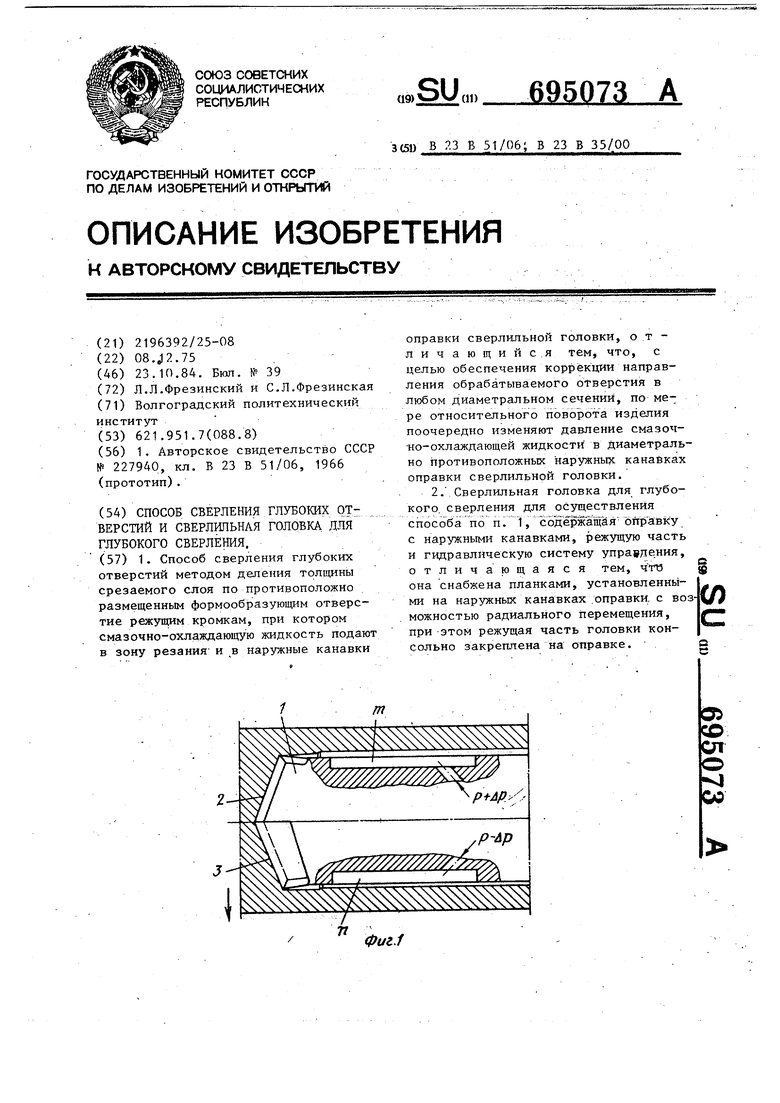

0ue.f ;; 1 Изобретение откосится к области металлообработки. Известен способ сверления глубоких отверстий методом деления толщины срезаемого слоя по протийоположно размещенным формообразующим отверстие рейсупр|м кромкам, ttpiftikdtopbM .смазочий-охлаедающую жидкость подаютis зону резания и в наружные канавки оправки сверлильной головки l Известг а сверлильная головка для глубокого сйерлёййя для Ьсухцёствления указанного вьше способа, содержащая оправку с наружными канавками, режУщ гю часть и гидравлическую сиетему управления. Недостатком такого способа является нёвоз1мож1нЬсть коррекции направлёния обрабатываемого отверстия в любом диаметральном сечении. В предлагаемом .способе этот недостаток устранен за счет того, что по мере относительного поворота изделия поочередно изменяют давление i СмазоЧно-охлаждающей жидкости в диамётрально противоположных наружных канйвках оправки сверлильной головки рписываемьй способ МоМёт осуществляться сверлильной гсхповкой дйя глу бокого сверления за счет того, что она снабжен планками, устагювленными на наружных канавках оправки с вОзмОжносТью радиального перемещения при этом режущая часть головки консол1)НО зак1Уе1т лёнайа оп|)а:вке. На фиг, Г представлена схема свер ления отверстия в период коррекции -еРо, йаправлеиия; на фиг. 2 - сверлил ная головка, продольный разрез, йа фиг. 3 - разрез А-А на фиг. 2. При работе гОловки 1 методом деления толпщны срезаемого слоя (методом деления подачи) симмётрйчн о расположенные рабочие кромкирежущих пластин 2 и 3 снимают одинаковую стружку. Благодаря такому симмётричйому расположению режущих кромок радиальные составляющие сил резания на них йзаимйо Уравновешиваются. Для осуществления радиальных врезаний формообразующих отверстие верпшн режущих пластин 2 и 3 диаметраль но противоположно им расположены прхэрезайные в оправке сверлильной гсйовки йаружйыё канавки m и п разующие гидравлические пОлосТй, в которые при работе сверла поступает сйазывйющё-охлаждающая жидкость (пооб732дача смазывающе-йхлаждающей жидкости производится одновременно в зону резания И в наружные канавки lr)t и ri ) . В период сверления без коррекции направления отверстия давление в наружных канавках шип поддерживается 6динаковь1м. При необходимости поперечного смещения обрабатываемой поверхности повЫшают давление в одной из наружных канавок с соответствующим снижением давления в диаметрально противоположной канавке. Поскольку канавки m и П расположены диаметрально противоположно режущим пластинам 2 и 3, то изменения давления вызовут смещение сверла в сторойу накавкИ с пониженным давлением.. При таком поперечном смещении головки происходит радиальное врезание формообразующей отверстие вершины режущей пла«:тины и смещение обраба-: тываемой поверхности (в пределах полуоборота сверла) в указанном направл йии относительно поверхности ранее обработанного Участка отверс-. тия. Для продолжения обработки поверхности с таким же смещением в течение следующего полуоборота головки повышают Давление в противоположной наружной канавке, поскольку канавки поменялись мёстами; (во второй канавке в этот период давление соответственно снижают). Изменение давлений смазывающе-охлаждающей жкдкоЬти в нару ньвс канавках тип оправки .головки производят постепенно по Мере его поворота и доводят, до наибольшей величины в указанные моменты коррекции направления инстрз ента. Поскольку вращаю щемуся сверлу сообщаются перемещения в диаметральной плоскости, в которой размещены наружные канавки и формр- : образуняцие отверстие вершины режущих кррмОк сверла, тО по величинеэти перемещения принимают пропорциональ{Шми проекций на эту плоскость сме-. щения центра траекторий з.тих вершин с геометрической оси вращения головки (при невращающейся головке и горизайтальном расположении указанной диаметральной плобкости смещения, сверлильной головкй принимают прЬпОрциональйЫми горизонтальному смещению обрабатываемой поверхйости с геометрической оси относительного зращения детали).. Таким образом, чередуя каждые пол оборота головки повьпиение давления в наружных канавках корпуса головки 1 с соответствую1цим понижением давления в противоположно расположенной канавке, обрабатывают поверхность, смещенную с направления ранее обработанного участка отверстия. Посколь ку коррекция может быть включена в любой момент, при любом угловом п.олр жений сверла относительно заготовки, то коррекция осуществляется в лю бом диаметральном сечении. Пример. При сверлении отверс , без коррекции его направления давление в гидравлических полостях, образованных наружными канавками ППи П , равно р кгс/см. Радиальные врезания режущих кромок 2 и 3 в период коррекции направления отверстия осуществляются за счет подчерепного птх)тйвоположного изменения лавления в гидравлических Полостях на; величину i и р кгс/см. Диаметр сгверла - 60 мм. Угол При вершине сверла 2 (f 120, скорость резания V 120,м/мин. Площадь наруж ной канавки F 19x3,2 60,5 см. Поскольку режущие кромки располо жены в диаметральном сечении, то ра Ьоту их рассматриваем, как растачивание. Учитывая, что при поперечном отжатии головки в процессе коррекции . :его положения осуществляется радиальное врезание режущей кромки на величину 6jj , определяем, какое радиальное усилие Р поперечного Ьтжатия потребуется для этого врезания и насколько потребуется изменить давление в гидравлических полортях . m и п ; ;.. В процессе сверления без коррёкцйи положения инструмента радиальные : соста1зляющие сип резания на режувфос ; кромках уравнЬвещенны. При коррекции Создаем допоЛйит.ельное усилие РХП поперечного одностороннего ртжа тия инструмента, которое определяем Жак усилие подачи по формуле ,{. 1 кО5 wO 1 , где чи - глубина резания при попереч ном врезании режущей-кромки, при котором главный угол в плане (f 30. ЦЧ11 Г 0,567. 17,3 мм. коэффициент, равный Ср где 129;. поправочн.ьй коэффициент на измененные УСЛОВИЯ работы резцов , ДЛЯ растачивания KB 1,03. Следовательно PXJ, 129-17,3-,5п .120 . 603. 5 Изменение давлений в пвдравлических полостях m и п определяем с учётом того, чт-о увеличение давления Р кгс/см на величину + Л Р кгс/см в одной гидравлической полости сопровождается уменьшением давления на ту же величину -U.P кгс/см в противоположно расположенной полости. Таким образом, разность давлений в проти.воположно расположенных гидравлических полостях m и h состарит 2(1ркгс/см. Следовательно, «о п . . J йР -кг/см Подсчитанные усилия одностороннего Поперечного отжатия сверла Р и величины лр приращения давления в гидравлической полости для обеспечения различных величин радиального врезания режущей кромки 5р приведены э таблице. Sn, мм 0,01 0,02 кгс 60,3 85,2 VP , 0,50 0,71 0,87 f,00 кгс/см Указанные изменения давления производятся с частотойJ определяемой относительными оборотами заго товки. Этим обеспечивается радиальное смещение обрабатываемой поверхности в период коррекции ее направления на выбранную величину 5, мм. Режущая часть свёрлипьной головки 1 закреплена консольно на основании головки. РежущИе пластишл 2 и 3 головки симметрично расположены в диаметральной плоскости. В одном диаметральном сечении с пластинами 2 и 3 на периферии оправки сверлильной головки вблизи резцов вьтолнены наружные канавки, перекрытые планками 4 и 5. Планки 4 и 5 замыкают гидравлические полости, в которые ;по время работы поступает смазывающе-охлаждающая жидкость, и имеют возможность перемещаться в радиально направлении. Для обеспечения поперечных перемещений режущих пластин 2 и 3 в процессе коррекции направления отверстия консоль, соединяющая режущую часть сверлильной головки с ее основанием, образована поперечными прорезями С| , которые вьшолнены в оправке сверлильной головки перпенди кулярно плоскости размещения резцов Такое выполнение прорезей Q снижает изгибную жесткость корпуса сверлильной головки в плоскости р,асположения режущих пластин и планок 4 и 5. Для обеспечения надежного направления корпуса сверлильной головки по обработанному участку отверстия на ее основании предусмотрены специально удлиненные направляющие планки 6. С режущ частью корпуса в сверлильной головке жестко скреплена трубка отвода 7, предназначенная для удаления при сверлении смазывающе-охлаждающей жидкости, вымывающей стружку из зоны резания. Трубка отвода закреплена консольно и является продолжением режущей части головки. Для свободного перемещения в поперечном направлении конца труб ки 7 он с зазором введей в приемную часть отводной трубы. 8, жестко закрепленной в штанге сверла. В резуль тате консольного закрепления трубки отвода она при отжатиях режущей части головки относительно основания получает качания вокруг точки, лежащей на оси сверлильной головки в плоскости размещения прорезей Q . Для обеспечения подачи смазывающе-охлаждающей жидкости- в зону резания во время сверления оправка сверлильной головки снабжена каналами 9 В- оправке головки вьтолнены отверстия 10 для подачи смазывающе-охлаждающей жидкости под планки 4 и 5, а для отвода ее из полостей оправки, замкнутых этими планками, вьтолнены 36 . отверстия 11. Регулирование давления жидкости под плавающими планками, необходимое Для коррекции направления сверла в процессе его работы, . осуществляется следящими золотниками 12, кромки которых частично перекрывают выход из отверстий 11, дросселируя пропускаемый ими поток смазывающе-охлаждающей жидкости на слив. Отжатие следящих золотников к периферии осуществляется давлением смазывающе-охлаждающей жидкости, поступающей под них со стороны трубки отвода 7. Для управления следящими зологниками 12 они связаны с трубкой отвода с помощью рычагов 13. Оси поворота рьмагов 13 зафиксированы в кронштейнах 14, устанавливаемых снаружи. Для выставления следящих золотников 12 при сборке Сверлильной головки в положение, при котором при сверлении выравнивается давление смазывающеохлаждающей жидкости под планками 4 и 5 при нейтральном положении режущей части головкиJ предусмотрены прокладки 15. С целью повышения чувствительности механизма слежения принято боль. ei е, шое передаточное отношение - -jЕ-2 4 рычажной системы, составленной трубкой отвода и поворотными рычагами 13. Работает устройство следующим образом. В процессе сверления вращающаяся сверлильная головка направляется удлиненными направляющими планками 6 основания головки, скользя ими по обработанному участку отверстия. Давлением смазывающе-охлаждающей жидкости планки 4 и 5 прижаты к обрабатьшаемой поверхности и, поскольку давление в закрываемых ими гидравлических полостях одинаково, они обеспечивают симметричное расположение режущих пластин 2 и 3 относительно оси головки. При уводе отверстия с направления, зад аваемого планками . 6, начинается биение режущей части головки, вызывающее поперечный изгиб ее в месте расположения прорезей q . Изгиб происходит в плоскости размещения режущих пластин 2 и 3. Вместе с режущей частью головки.в этой же плоскости перемещается и передний .конец трубки отвода, как бы

7 69

поворачиваясь относительно места расположения прорезей С1 и смещая свободный конец трубки в противопо-. ложную сторону. Так, например, при смещении пластины 3 от оси сверлильной головки свободный конец трубки отвода сместится от оси вверх (впрочерченном на фиг. 1 положении) и, воздейстбуя через рычаг 13 на следящий золотник 12, сместит его в сторону оси сверла. В результате этого , смещения кромка следяющего арлотника увеличит проход смазывающе-охлаясдающей жидкости из отверстия на слйЪ в наружный просвет между свар.лом и поверхностью отверстия, снижая давление под планкой 5. Одновременно с этим смеще1П1е свободного конца трубки отвода позволит противоположно ра(;положенному золотнику сместиться от оси сверда под действием смазывающе-охлаждающей жидкости со стороны трубки и уменьшить проход жидкости на слив из полости, под планкой 4 (золотник при этом придерживается поворотным рычагом, опирающимся на трубку 7). Давление в полости под планкой 4 увеличивается.

В результате такого одновременного повышения давления под планкой 4 и снижения его под планкой 5 режущая

/(

/

J,8

часть сверлильной головки сместится на некоторое расстояние в сторону геометрической оси ее .

Через полоборота сверлильной головки в прочерченном на фиг. 1 положении смещенными вверх окажутся пЛйстина 3 и планка 4, а вниз - пластина 2 и планка 5. Теперь повьпиение давления будет под планкой 5,а снижение - под планкой 4, и режущая часть вновь отожмется,со стороны увода отверстия к оси вращения сверла. . :

Такое отжатие режущей части сверлильной головки обеспечит обработку поверхности, вновь совмещенной по направлению с ра,нее обработанным участком отверстия, по которому орие,тируется основание сверлильной головки, т.е. обеспечит точность направления отверстия.

Предложенный способ и сверлильная головка для сверления глубоких отверстий отвечают единой дели - осуществлению коррекции направления и инструмента в процессе обработки, что обеспечивает лишь совместное их использование, поскольку применение их в других условиях, в которых можно обойтись без гидравлических опор нецелесообр.азнб.

11.

w

фиг.З

JO

11

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| Бесперемычное сверло для сплошного сверления глубоких отверстий | 1976 |

|

SU607670A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Динамометрическая борштанга для глубокого сверления отверстий | 1981 |

|

SU986639A2 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| Способ сверления глубоких отверстий | 1975 |

|

SU569085A1 |

1. Способ сверления глубоких отверстий методом деления толщины срезаемого слоя по противоположно размещенным формообразующим отверстие режущим кромкам, при котором смазочно-охлдждающую жидкость подают в зону резания и з наружные канавкиоправки сверлильной головки, отличающийся тем, что, с целью обеспечения коррекции направления обрабатываемого отверстия в любом диаметральном сечении, по мере относительного поворота изделия поочередно изменяют давление смазоч- •но-охлаждающей жидкости' в Диаметрально противоположных наружных канавках оправки сверлильной головки.2.' Сверлильная головка для глубокого, сверления для осуществления способа по п. Т, содержащая bftp'eiBky с наружными канавками, режущую часть и гидравлическую систему управления, отличающаяся тем, ч'го она снабжена планками, установленными на наружных канавках .оправки, с возможностью радиального перемещения, при этом режущая часть головки кон- сольно закреплена на оправке.(/) С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 227940, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-23—Публикация

1975-12-08—Подача