Изобретение относится к станкостроению и может быть использовано для сверления глубоких отверстий большой протяженности малых и средних диаметров с точным направлением .отверстия.

Известны способы сверления глубоких отверстий однокромочным сверлом, при котором Уравновешивают радиальное отжатие инструмента посредством упора в обрабатываемую поверхность 1J.

Недостатком этих способов является то, что они несколько улучшая центрирование сверла и точность направления отверстия не обеспечиваю коррекцию положения инструмента и не предотвращают увод отверстия.

С целью устранения указанных недостатков по предпагаемому способу осуществляют коррекцию положения оси инструмента, предварительно определяют диаметральное сечение, в котором необходимо производить коррекцию и при подходе инструмента к данному сечению увеличивают его подачу по сравнению с заданной в момент контакта режущего лезвия со стороной отверстия, противоположной направлению смещения, причем на увеличенной подаче производят обработку за полови.ну оборота детали, после чего обрабатывают противоположную смещению сторону отверстия путем многопроходного выхаживания суменьшенной подачей-. При этом период цикла коррекции кратен времени относительно оборота заготовки. Кроме того, в период коррекции одновременно калибруют отверстия по диаметру.

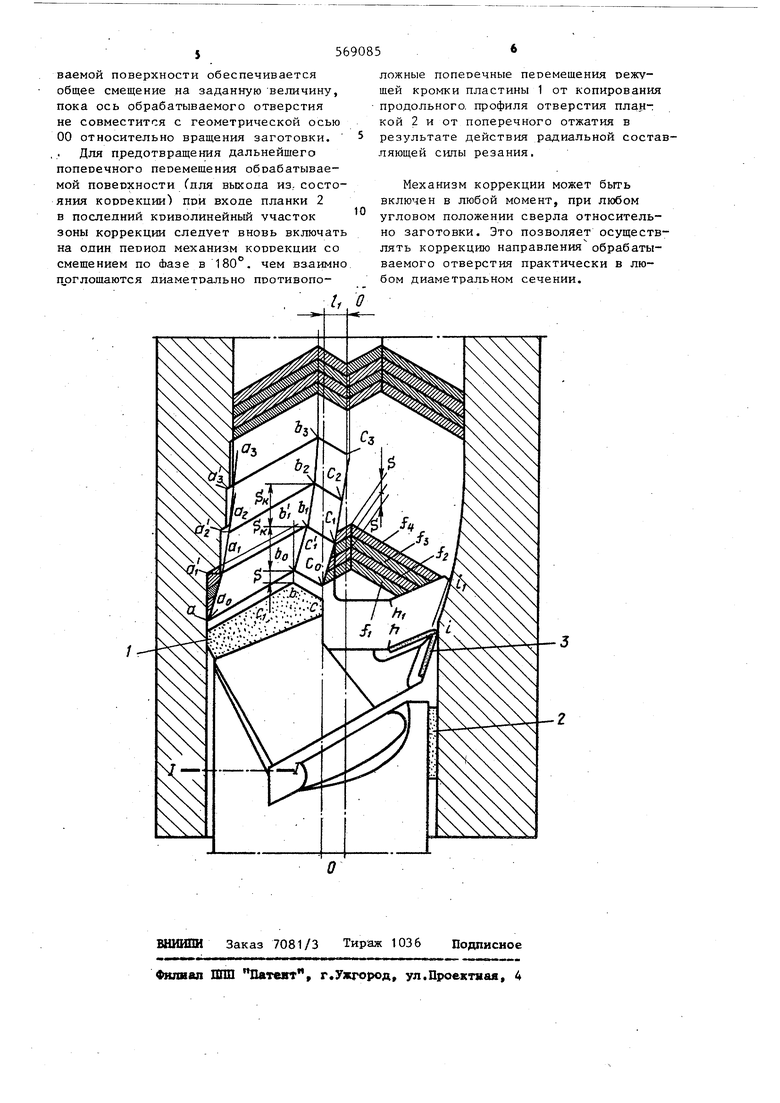

На чертеже дана схема резания в условиях коррекции направления -сверла .

Б процессе сверления отверстия производится одностороннее снятие металла режущей пластиной 1. В связи с .неуравновешенностью радиальной составляющей сипы резания, возникающей ; на режущей кромке пластины 1, происходит поперечное отжатие режущей части сверла, воспринимаемое упорной планкой 2, опирающейся на противоположную сторону обработанного участка отверстия.

При уводе сверла с заданного направления - с оси 00 при обработке изображенной на чертеже левой стороны отверстия сверху сообщают за первые пол-оборота заготовки перемешение вперед на величину S( и обратное перемещение к исходному положению. Эти перемещения выполняют так, что рабочая кромка режущей пластины 1 в момент предельного выдвижения свера вперед будет обрабатывать участок поверхности, предельно удаленньм от геометрической оси вращения заготовки.

При таком перемещении вперед с увеличенной подачей режущая кромка сверла из положения переместится в положение .с, в то время как при прежней подаче S она перемещалась в положение из положения аЬс..

Для того чтобы при этом в положении режущая кромка оказалась смещенной к оси 00 относительно положения , предусматривают пониженную жесткость сверла в направлении действия радиальной составляющей силы резания (в рассматриваемом случае ослаблено рабочее сечение 1-1 сверла). Тогда при увеличении подачи происходит отжатие режущей кромки резца 1 к оси 00 относительно вращения заготовки. С целью сохранения диаметра обрабатываемой поверхности при таком отжатии режущей пластины 1 к оси сверла в период резания с увеличенной подачей SK на консольно закрепленной его режущей части выполняют дополнительньм калибрующий отверстие резец 3. Вершина i резца 3 располагается по диаметру обрабатываемого отверстия симметрично, формообразующей отверстие вершине а режущей кромки пластины 1. Поэтому при обработке отверстия без коррекции вершина i ишь зачищает сторону отверстия, ротивоположную режущей кромке пластины 1.

В период коррекции при увеличенной подаче 8ц резец 3 также врезаетя в металл, и рабочая кромка его переходит в положение i , перемещаясь араллельно перемещению вершины реущей пластины 1 из положения Ор в оложение oi.

Для сохранения кругового профиля поперечного сечения отверстия увеличение подачи в рассмотренный период производят по синусоиде. По окончании съема металла с увеличенной подачей за следующие полоборота заготовки вернувшееся назад сверло, продолжая перемещаться с подачей S, снимает с правой стороны стружку пло щадью f . При втором обороте заготовки в течение полуоборота сверло слева режет в оздух, поскольку с этой стороны металл был выбран при предыдущем обороте в процессе снятия стру ки с увеличенной подачей и, переходя к обработке правой стороны, снова снимает слой f такой же по толщине, как и за предыдущий проход. При принятом на чертеже цикле коррекции, равном четырем оборотам заготовки (S (, 4S) , за эти четыре оборота заготовки металл с правой стороны будет полностью выбран и пра вая сторона отверстия сравняется с левой. Этот период выборки металла с правой стороны по аналогии с процессом шли|)ования поверхностей назовем периодом выхаживания.В общем случае S| ZS., где Z - число поворотов заготовки за цикл коррекции, в течение которого осуществляется полное выхаживание. Цикл коррекции принимается кратньм времени относительно поворота заготовки. Форма левой стороны отверстия определяется поперечной деформацией сверла. При врезании режущей кромки в процессе ее перемещения на величин из положения сместится в положение , и сверл9 при этом отожмется вправо к оси. В процессе выхаживания правой стороны отверстия сверло вновь проходит тот же путь по левой стороне отверстия и, поскольку при этом- нагрузка на нем резко спадает, оно, выпрямляясь, переводит вершину а режущей кромки в положение а , расположенное на том же расстоянии от упорной планки 2, как и при сверлении с постоянной подачей S. Таким образом, на участке образуется поясок с.некоторой овальностью. I Поспе окончания выхаживания осуществляется следующий цикл коррекции и сверлу вновь сообщается смещение S, при обработке левой стороны отвер стия с последующим выхаживанием правой СТОРОНЫ. Однако торцов.ая коничес кая поверхность, в которую внедряется режущая кромка пластины 1 в момен увеличения подачи, уже имеет некоторое смещение вправо, в результате 5 чего вершина Ь смещена к оси 00 по сравнению с вершиной Ь,, конической поверхности начального момента коррекции. Вследствие этого режущай кромка из положения в первоначальный: момент второго цикла коррекции сдви-;гается вправо к положению . ; Если бы второй цикл коррекции начался с полного совмещения режуш,ей кромки пластины 1 с положением , то при работе с увеличенной подачей Зц отжатие режущей пластины 1 к оси 00 от действия радиальной (составляющей силы резания удвоило бы его в сравнении со смещением первого цикла коррекции. Но поскольку натяжение упругих элементов сверла при этом возрастает, начальное смещение режущей кромки к оси 00 будет неполным. Поэтому поперечное смещение режущей кромки к оси отверстия за второй цикл ч коррекции при переходе в положение будет меньшим, чем смещение за первый цикл. При этом калибруюЩий отверстие резец 3 переместится параллельно участку . Как и в первом цикле коррекции, начиная со второй половины первого оборота, производится выхаживание противоположной стороны отверстия. Однако при проходе режущей кромки пластины 1 по левой стороне обрабатываемого отверстия упругого ее отжатия недостаточно, чтобы полностью срезать образующМся уступ, и вершина 0(2 переместится в .положение образованием нового участка некоторой овальностью, но меньшей, чем овальность на участке «дЯ, образовавшаяся при предьщущем цикле. Смещение за третий цикл коррекции также меньше,, чем смещение за второй цикл. Так при каждом последующем цикле поперечное, смещение обрабатываемой поверхности уменьшается по сравнению с предыдущим смещением, пока оно не прекратится. Общее смещение за весь период коррекции равняется Ч . дд окончании первого периода коррекции работа может вестись с постоянной подачей S, но вход упорной направляющей планки 2 в зону коррекции при дальнейшем продвижении сверла вызовет повторное поперечное смещение обрабатываемой поверхности на такую же величину 6.., . Такими повторными поперечными перемещениями обрабаты

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| Бесперемычное сверло для сплошного сверления глубоких отверстий | 1976 |

|

SU607670A1 |

| Кольцевое сверло | 1978 |

|

SU844161A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| ЦЕНТРОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЖЕСТКО КООРДИНИРОВАННЫХ ОТВЕРСТИЙ | 2000 |

|

RU2193951C2 |

| Устройство для сверления глубокихОТВЕРСТий | 1978 |

|

SU831415A1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ И СПОСОБ СВЕРЛЕНИЯ | 2008 |

|

RU2443514C2 |

. 1. СПОСОБ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ однокромочным сверлом, при котором уравновешивают радиальное отжатие инструмента посредством упора в обрабатываемую поверхность, отличающийся тем, что,с целью уменьшения увода .оси сверла относительно оси обрабатываемого отверстия, осуществляют коррекцию положения оси инструмента, предварительно определяют диаметральное сечение, в котором необходимо произво- , дить коррекцию, и при подходе инструмента к данному сечению увеличивает его подачу по сравнению с заданной в момент контакта режущего лезвия со CTOpoHofi отверстия, противоположной направлению смещения, причем на увеличенной подаче производят обработку за половину оборота детали, после чего обрабатывают противоположную сторону отверстий путем многопроход- ;ного выхаживания с уменьшенной подачей, период цикла коррекции кратен времени относительного оборота • заготовки.2. Способ по П.1, о т'Л и ч а ю - щ и и с я тем, что в период коррекции одновременно калибруют отверстие по диаметру.i(ЛСПО)соо00(Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Н.Д | |||

| Троицкий | |||

| Глубокое сверление | |||

| Л., "Машиностроение", 1971,1 | |||

| с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРИТОКА ВОЗДУХА И ТЯГИ В ГАЗОВОЙ ТОПКЕ | 1925 |

|

SU686A1 |

Авторы

Даты

1984-10-30—Публикация

1975-11-24—Подача