Изобретение относится к области машиностроения, в частности может быть использовано при глубоком сверлен1(1и отверстий на станках для глубокого сверления, оснащенных системами адаптивного управления (САУ) и на токарных станках с САУ.

В основном авт. св. № 841799 описана динамометрическая бормтанга .для глубокого сверления отверстий/ содержащая полый корпус, трубу, стержень с дополнительной опорой и измерительную часть, на наружной поверхности полого корпуса выполнены пазы, в которых размещены стержни, одни конщл которых укреплены в передней части полого корпуса, а другие концы,свободно расположенные, снабжены якорями, рабочие торцы которых расположены с зазором относительно катушек индуктивности измеритель- ной части, причём труба жестко закреплена внутри полого корпуса, а рабочие плоскости якорей и катушек индуктивности расположены в плоскости, перпендикулярной оси борштанги Cl3.

В основной конструкции отвод стружки из зоны резания затруднителен, так как она имеет возможность пакетироваться и заклиниваться в отводном канале полого корпуса, что вызывает повышение теМператус инструмента и его быстрый износ. с Целью изобретения является улучшение дробления и отвода стружки из зоны резания.

Это достигается тем, что она снабжена электродвигателем и шнеком, расположенным внутри центрешьного от10верстия полого корпуса, при этом один конец шнека жестко соединен с валом электродвигателя, а другой заточен в виде сверла.

Такое конструктивное решение обес15печивает дробление стружки и надежную транспортировку ее из зоны обработки.

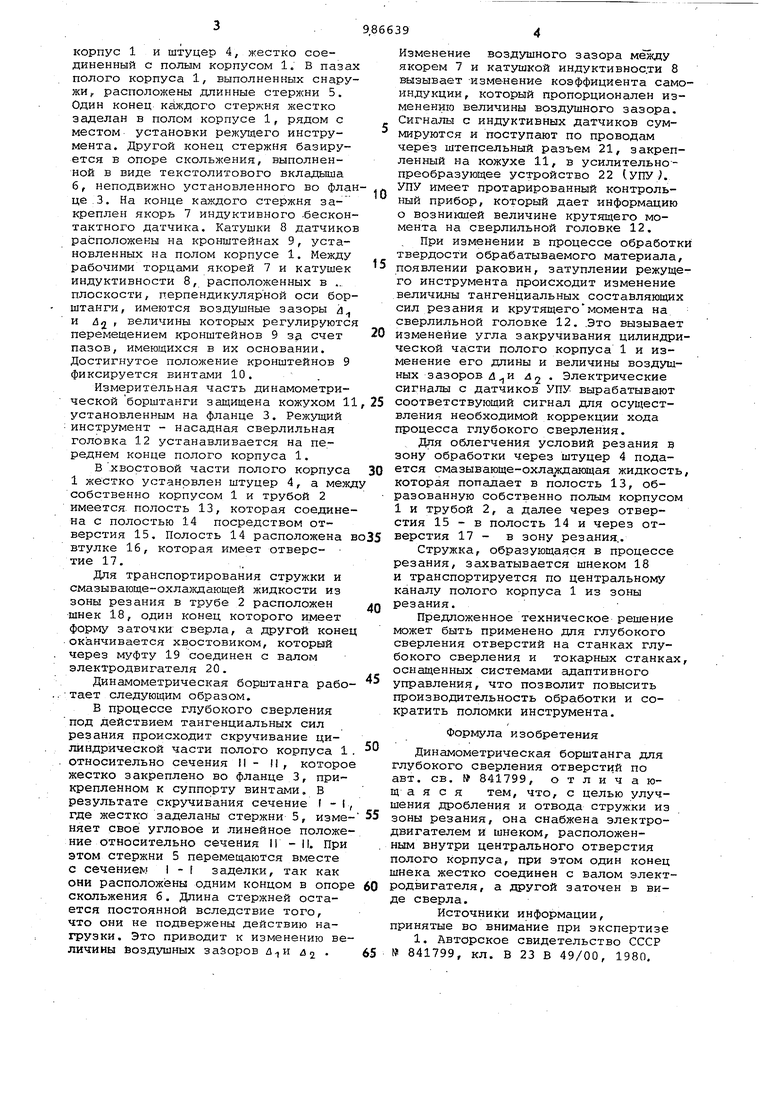

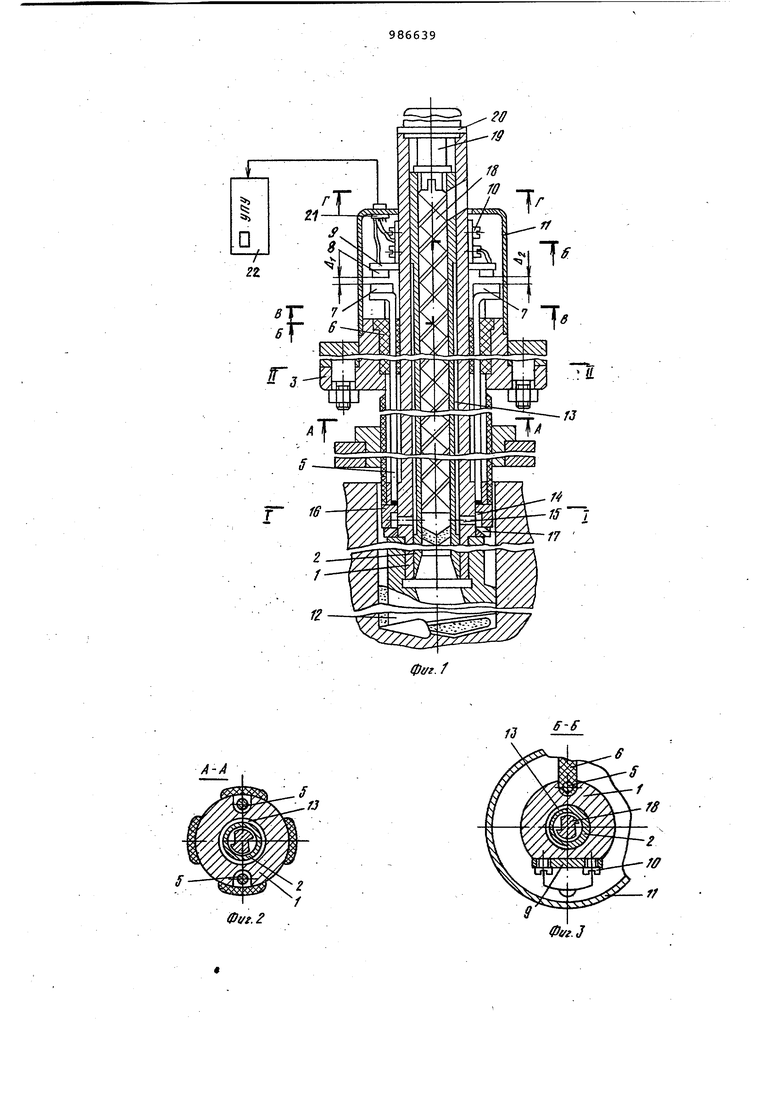

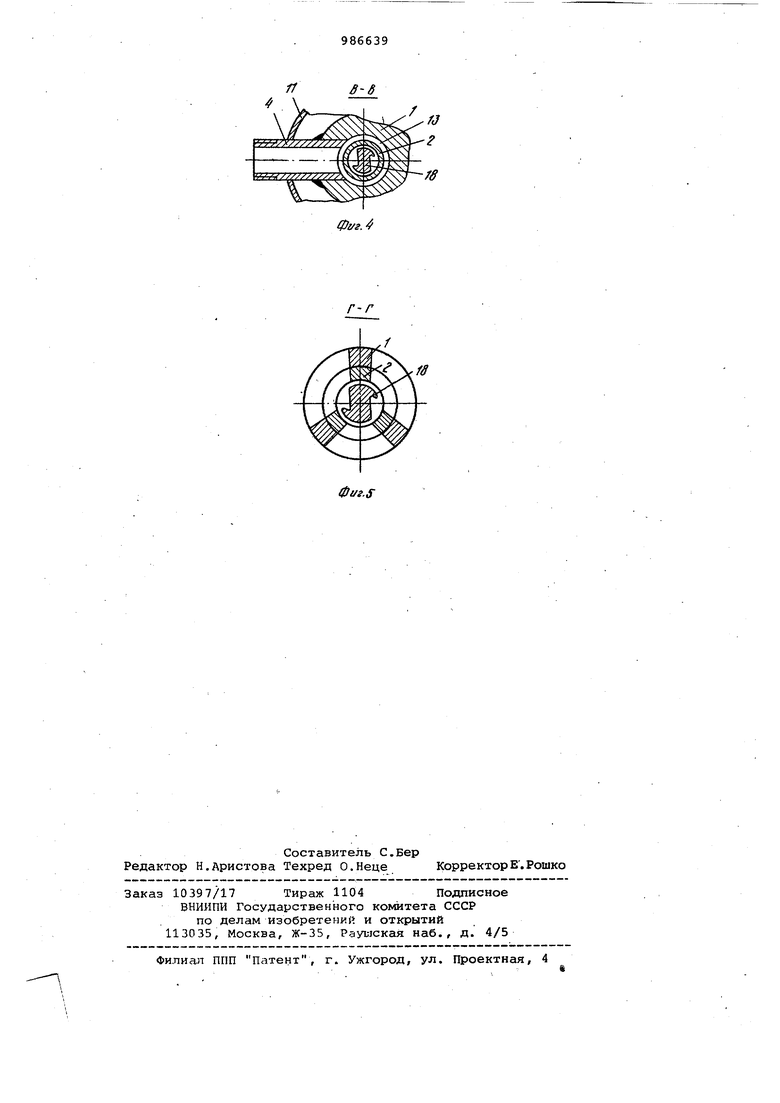

На фиг. 1 изображен общий вид динамометрической борштанги для глу20бокого сверления отверстий; на фиг.2 разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1; на фиг. 5 - разрез Г-Г фиг. 1.

25

Динамометрическая борштанга состоит из полого составного Koptiyca, в который входят собственно полый корпус 1, труба 2, неподвижно срединенная с последним, фланца 3, в 30 котором непосредственно установлены

корпус 1 и штуцер 4, жестко соединенный с полым корпусом 1. В пазах полого корпуса 1, выполненных снаружи , расположены длинные стержни 5. Один конец кйждого стержня жестко заделан в полом корпусе 1, рядом с местом установки режущего инструмента. Другой конец стержня базируется в опоре скольжения, выполненной в виде текстолитового вкладьша 6, неподвижно установленного во флан це.З. На конце каждого стержня за- креплен якорь 7 индуктивного -бесконтактного датчика. Катушки 8 датчиков расположены на кронштейнах 9, установленных на полом корпусе 1. Между рабочими торцами якорей 7 и катушек индуктивности 8, расположенных в ... плоскости, перпендикулярной оси борштанги, имеются воздушные зазоры л и Й2 г величины которых регулируются перемещением кронштейнов 9 за счет пазов, имеющихся в их основании. Достигнутое положение кронштейнов 9 фиксируется винтами 10.

Измерительная часть динамометрической борштанги защищена кожухом 11 установленным на фланце 3. Режущий : инструмент - насадная сверлильная головка 12 устанавливается на переднем конце полого корпуса 1.

В хвостовой части полого корпуса 1 жестко установлен штуцер 4, а межд собственно корпусом 1 и трубой 2 имеется полость 13, которая соединена с полостью 14 посредством отверстия 15. Полость 14 расположена в втулке 16, которая имеет отверстие 17.,.

Для транспортирования стружки и смазывающе-охлаждающей жидкости из зоны резания в трубе 2 расположен шнек 18, один конец которого имеет заточки сверла, а другой конец оканчивается хвостовиком, который через муфту 19 соединен с валом электродвигателя 20.

Динамометрическая борштанга работает следующим образом.

В процессе глубокого сверления под действием тангенциальных сил резания происходит скручивание цилиндрической части полого корпуса 1 относительно сечения II - II , которое жестко закреплено во фланце 3, прикрепленном к суппорту винтами. В результате скручивания сечение I - I, где жестко заделаны стержни 5, изменяет свое угловое и линейное положение относительно сечения II -П. При этом стержни 5 перемещаются вместе с сечением I - I заделки, так как они расположёны одним концом в опоре скольжения 6. Длина стержней остается постоянной вследствие того, что они не подвержены действию нагрузки. Это приводит к изменению величины Воздушных заЭоров й

Изменение воздушного зазора между якорем 7 и катушкой индуктивности 8 вызывает -изменение коэффициента самоиндукции, который пропорционален изменению величины воздушного зазора. Сигналы с индуктивных датчиков суммируются и поступают по проводам через штепсельный разъем 21, закрепленный на кожухе 11, в усилительно-преобразующее устройство 22 (УПУ. УПУ имеет протарированный контрольный прибор, который дает информацию

0возникшей величине крутящего момента на сверлильной головке 12.

При изменении в процессе обработк твердости обрабатываемого материала, появлении раковин, затуплении режущего инструмента происходит изменение величиды тангенциальных состайляющих сил резания и крутящегомомента на сверлильной головке 12. .Это вызывает изменение угла закручивания цилиндрической части полого корпуса 1 и изменение его длины и величины воздушных зазоров л и л 2 Электрические сигналы с датчиков УПУ вырабатывают соответствующий сигнал для осуществления необходимой коррекции хода процесса глубокого сверления.

Для облегчения условий резания в зону обработки через штуцер 4 подается смазывающе-охлаждающая жидкость которая попадает в полость 13, образованную собственно полым корпусом

1и трубой 2, а далее через отверстия 15 - в полость 14 и через отверстия 17 - в зону резания..

Стружка, образующаяся в процессе резания, захватывается шнеком 18 и транспортируется по центральному каналу полого корпуса 1 из зоны резания.

Предложенное техническое решение может быть применено для глубокого сверления отверстий на станках глубокого сверления и токарных станках оснащенных системами адаптивного управления, что позволит повысить производительность обработки и сократить поломки инструмента.

Формула изобретения

Динамометрическая борштанга для глубокого сверления отверстий по авт. св. № 841799, отличающая с я тем, что, с целью улучшения дробления и отвода стружки из зоны резания, она снабжена электродвигателем и шнеком, расположенным внутри центрального отверстия полого корпуса, при этом один конец шнека жестко соединен с валом электродвигателя, а другой заточен в виде сверла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 841799, кл. В 23 В 49/00, 1980.

12

Г

ff

1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометрическая борштанга дляглубОКОгО СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU841799A1 |

| Динамометрическая борштанга для глубокого сверления отверстий | 1983 |

|

SU1085700A2 |

| Динамометрическая оправка длязЕНКЕРОВАНия | 1979 |

|

SU818768A1 |

| Динамометрическая расточная борштанга | 1980 |

|

SU921700A2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Динамометрическая расточная скалка | 1976 |

|

SU657919A1 |

| Эжекторное сверло | 1979 |

|

SU848181A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| Эжекторное сверло | 1978 |

|

SU854608A1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

A-A

Ф1/г.2

e-f

fS

//

Ф&г.З

S-д

/S

Авторы

Даты

1983-01-07—Публикация

1981-05-29—Подача