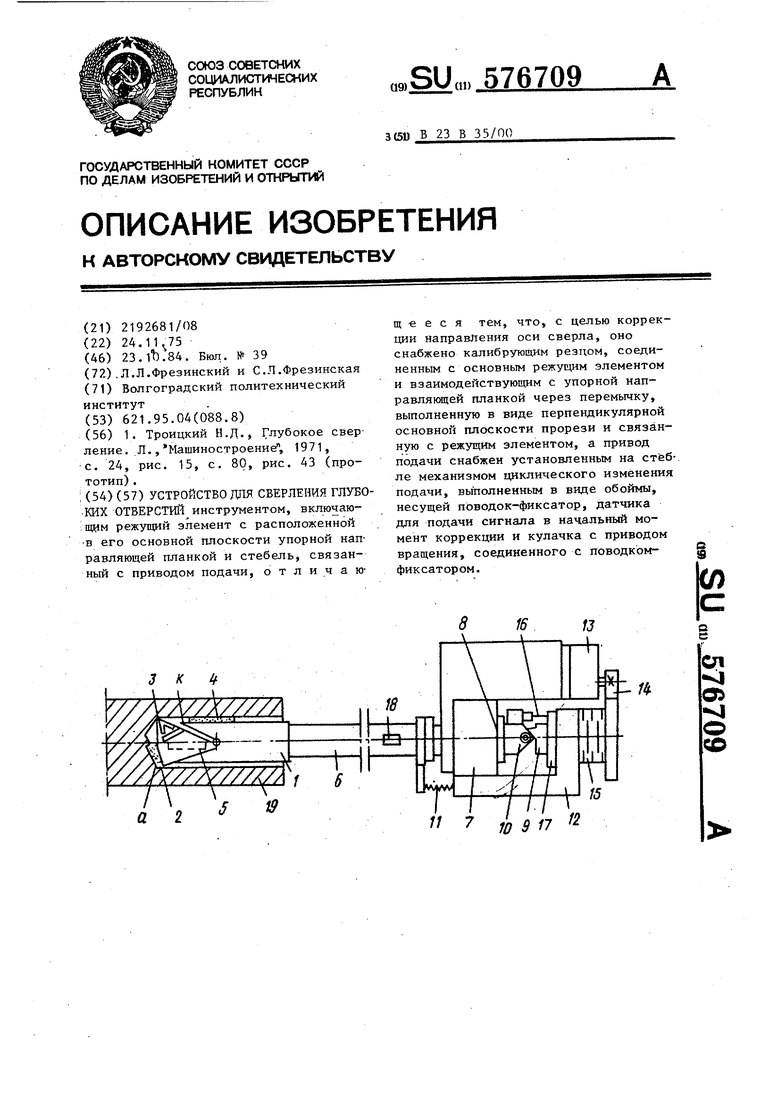

П 10 в 17 Изобретение относится к области станкостроения и может быть использовано для сверления глубоких отверсти) большой протяженности малых и средних диаметров с точным направлением отверстий, v, Известны устройства для сверления глубоких отверстий инструментом, включающим режзтций элемент с располо женной в его основной плоскости упор ной направляющей планкой и стебель, связанный с приводом подачи lj . Недостатком этих устройств является то, что они не обеспечивают кор рекцию положения инструмента и не устраняют увод отверстия. С целью устраненияэтих недостат;ков предлагаемое устройство снабже но калибрующим резцом, соединенным с основным режущим элементом и взаимодействующим с упорной направляющей планкой через перемычку, выполненную в виде перпендикулярной основной плоскости прорези и связанную с режущим элементом, а привод подачи снабжен установленным на стебле меха низмом циклического изменения подачи выполненным в виде обоймы, несущей поводок-фиксатор, датчика для подачи сигнала в начальный момент коррекции и кулачка с приводом вращения, соединенного с поводком-фиксатором. На чертеже изображено предлагаемо устройство. Устройство для сверления глубоких отверстий содержит сверло, включающее сверлильную головку и стебель, и механизм циклического изменения подачи сверла. Передняя часть сверлильной голов 1 выполнена как режуще-калибрующая ча и содержит основной резец 2 с твердосплавной пластиной и калибрующий ре зец 3. Режущая кромка резца 2 распрост раняется за ось сверла и обеспечиваетс при сверлении одностороннее снятие ею металла по всему диаметру отверс тия, поверхность которого формообразуется вершиной а этого резца. С противоположной стороны по отношени к основному резцу устанввлен калибрующий резец 3. 71ля осуществления им калибрования отверстия вершина расположена на расстоянии, равном диаметру обрабатываемого отверстия относительно вершины d резца 2 и вые тавлена по оси сверла на одном с нею уровне. Главный угол в плане для резца 3 принимается заведомо большим по сравнению с основным резцом с тем, чтобы при сверлении не происходило деление срезаемого слоя по толщине между противоположно расположенными режущими кромками основного и калибрующего резцов (целесообразно принятие главного угла в плане для резца 3 больше 90 ). Режуще-калибрующая часть сверлильной головки 1 соединена с ее. основанием перемычкой, образованной прорезью К . Прорезь К выполнена перпендикулярно основной плоскости так, что упорная направляющая планка А сверлильной головки, размещенная в основной плоскости напротив резца 2, остается закрепленной на оснований .головки. Сечение перемычки ослаблено в срар нении с основным сечением корпуса сверлильной головки, что обеспечивает консольное закрепление режуще-калибрующей части на основании, а выполнение прорези/ перпендикулярно основной плоскости создает возможность поперечного отжатия резцов в диаметральном сечении, совпадающем с основной плоскостью. Вторая направляющая планка 5, являющаяся базовой опорной планкой, воспринимающей при резании тангенциальную силу резания, закреплена на корпусе сверлильной головки к плоскости, перпендикулярной основной плоскости. Стебель 6 сверла закреплен в стеблевой бабке станка 7, снабженной приводами подачи сверла и его вращения. Для сообщения стеблю сверла дополнительных осевых перемещений в процессе подачи инструмента, необходимых для осуществления коррекции направления обрабатываемой поверхности, на свободном конце стебля 6 смонтирован механизм циклического изменения подачи. Стебель 6 зафиксирован в направляющей . 8 с возможностью осевых его перемещений и опирается на управляющий кулачок 9 механизма циклического изменения подачи роликом 10, закрепленным на его конце. Для прижатия стебля 6 к кулачку 9 установлена пружина 11, дополняющая действие осевой составляющей силы резания. Управляющий кулачок торцового типа установлен на кронштейне 12. В исходном положении он зафикси.

рован так, что ролик 10 расположен в начале подъема кривой рабочего профиля кулачка.9.

Для вращения кулачка 9 в период коррекции направления инструмента предусмотрен привод 13, вращание с которого передается через -зубчатые колеса 14 и муфту 15. Для фиксации положения кулачка 9 и соединения его со стеблем 6 предназначен поводок-фиксатор 16, введенный в паз, вьг полненный во фланце 17, скрепленном с кулачком 9.

Датчик 18 фиксирует положение инструмента при сверлении и подающим сигнал в начальный момент коррекции направления обрабатываемой поверхности при изгибе стебля сверла в результате увода отверстия.

Устройство работает следующим образом.

В процессе сверления отверстия не вращающимся сверлом во вращающейся заготовке 19 планка 5 и 4 сверлильной головки 1 скользят по обработанному участку отверстия и направляют сверло. Режущая пластина резца 2 производит одностороннее снятие металла, а возникающее при этом поперечное отжатие режуще-калибрующей части сверлильной головки воспринимается и уравновешивается упорной планкой 4. При работе без коррекции резец 3 стружку не срезает, а сколь зит по обрабатываемой поверхности.

При уводе оси обрабатываемого отверстия с геометрической оси вращения заготовки сверло начинает раскачиваться. В момент, когда сверло предельно отклонится вверх, по сигналу, поступающему от датчика 18, включается механизм циклического изменения подачи. При этом поводок-фиксатор 16 выводится из про{)ези фланца 17, одновременно муфта 15 включается и вращение от привода 13 передается через зубчатые колеса 14 и через неена кулачок 9 механизма циклического изменения пбдачи.

По мере вращения кулачка 9 сверлу стебель 6 которого опирается роликом 10 на профилированный его торец, сообщается следующий цикл. За полоборота заготовки 19 происходит быстро нарастающее осевое смещение сверла вперед и такой же возврат в исход нов положение, причем максимальное перемещение сверла вперед совмещается с моментом увода оси отверстия в

сторону режущей кромки резца 2. За счет упругого отжатия режуще-калибрующей части головки 1 рабочая кромка резца 2 смещается к оси сверла. Сохранение диаметрального размера обрабатываемой поверхности обеспечивается при отжатии резцом 3, внедряющимся в противоположную сторону отверстия на ту же величину (при отсутствии резца 3 поперечное отжатие резца 2 вызвало бы уменьшение диаметра отверстия в зоне коррекции). Это обеспечивает смещение обрабатываемой поверхности на данном участке в сторону геометрической оси вращения заготовки на величину поперечного отжатия рабочих кромок резцов.

Затем производится одностороннее срезание металл а, оставшегося при этом в центральной части с противоположной стороны отверстия в течение следующих (Z - 0,5) оборотов заготовки 1, приходящихся на остальную часть первого цикла коррекции (где 2 - число полных оборотов заготовки в течение которых производится цикл коррекции). Обработка при этом ведется путем выхаживания противоположной стороны отверстия при вновь уменшенной подаче.

Число оборотов кулачка 9 при включении механизма коррекции принимается в Z раз меньшим, чем число оборотов заготовки 19.

При последующем вращении в начале второго цикла коррекции кривая подъема рабочего профиля кулачка 9 вновь подходит к опорному ролику 10 стебля 6, и цикл работы повторяется. Величина смещения обрабатьгеаемой поверхности, осуществляемого предлагаемым устройством, с каждым циклом уменьшается и при каком-то цикле становится равной нулю. Однако при дальнейшем продвижении сверла ввод упорной направляющей планки 4 в зону коррекции вызовет повторное такое же смещение обр атываемой поверхности. Это повторяется и при дальнейшем продвижении сверла, пока общее его смещение не обеспечит совмещение оси инструмента с геометрической осью вращения заготовки7 т.е. пока увод отверстия не будет полностью устранен. Тогда для вькода из зоны коррекции вновь включается механизм циклического изменения подачи со смещением по фазе в ISO, вызьта $щий поперечное отжатие режущей части головки сверла в противоположную сторону, полностью компенсирующее смещение обрабатываемой поверхности при очередном копировании продольного профиля отверстия в «воне коррек ции планкой 4. Таким образом, регулированием пода исверла с помощью механизма циклического ее изменения осуществляют- ся поперечные отжатйя режуще-калибрующей части сверла и обеспечивается коррекция направления обрабатываемого отверстия иа заданную величину (общая величина коррекции определяется ее длительностью), Поскольку ко рекция может начинаться с любого углового положения заготовки, то .она осуществима в любом направлении (в любом диаметральном сечении). Устройство может быть применено и при сверлении вращающимся сверлом невращающейся и вращающейся заготовки (при встречном вращении сверла). 8этих случаях числа оборотов кулачк 9принимаются в соответствии со следующим. Кулачок 9 должен повторить цикл коррекции через Z, полных оборотов сверла 1, т.е. при вращении его в сторону вра|5ения сверла за тот же цикл (за Z оборотов сверла) .ему сле а,ует сообщить 2 + 1 оборотов. Имея это в виду, получим, что число обоipoTOB управляющего кулачка 9 должно |равняться . flw i T o6|MHH) 9 где Ч - относительные обороты сверла 1 (при сверлении невращающегося .изделия 19 - это число оборотов свёрща, апри сверлении вращающейся заготовки с встречным вращением сверла - это суммарные обороты заготовки и сверла). В условиях вращения сверла изменяется характер работы поводка-фиксатора 16. В период работы без коррекции йаправления отверстия, когда сверлят отверстие невращающимся сверлом, поводок-фиксатор 16 удерживает кулачок 9 от вращения, при сверлении отверстия вращающимся сверлом он, по-прежнему, соединяя кулачок 9 со стеблем 6 сверла, ведет его как поводок, вращая вместе со сверлом. Применением описаного устройства впервые решается задача коррекции направления инструмента в области глубокого сверления отверстия малого и среднего диаметра с целью сохра« « прямолинейности отверстия. Повышение точности сверления обеспечивается без снижения производительности и стойкости инструмента. Коррекция может производиться в любом направлении на заданную величину смещения оси отверстия. Предлагаемое устройство обеспечивает повьшение точности и качества обработки при глубоком сверлении отверстий большой протяженности и может быть использовано для сверления глубоких отверстий малого и среднего диаметра (например, до 40 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесперемычное сверло для сплошного сверления глубоких отверстий | 1976 |

|

SU607670A1 |

| Устройство для сверления глубокихОТВЕРСТий | 1978 |

|

SU831415A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| Способ сверления глубоких отверстий | 1975 |

|

SU569085A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЯ | 2014 |

|

RU2567933C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2090315C1 |

УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБО- ШХ ОТВЕРСТИЙ инструментом, включаю- ;1Одм режущий элемент с расположенной •в его основной плоскости упорной направляющей планкой и стебель, связанный с приводом подачи, отличающееся тем, что, с целью коррекции направления оси сверла, оно снабжено калибрующим резцом, соединенным с основным режущим элементом и взаимодействующим с упорной направляющей планкой через перемычку, выполненную в виде перпендикулярной основной плоскости прорези и связанную с режущим элементом, а привод подачи снабжен установленным на ст1вб- ле механизмом циклического изменения подачи, выполненным в виде обоймы, несущей поводок-фиксатор, датчика для подачи сигнала в начальный момент коррекции и кулачка с приводом вращения, соединенного с поводком- фиксатором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Троицкий Н.Д., Глубокое сверление | |||

| Л,, 'Машиностроение", 1971, с, 24, рис | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1984-10-23—Публикация

1975-11-24—Подача