шается после тажой об.работйи. Наоример, если образец полимера, который обрабатывают ло предлагаемому спо-собу и который также химически стабилизирован, поместить в открытый сосуд Циркуляционного воздушного термостата при 230° С и измерять потерю его веса, не .вынлмая Образца из термостата, то скорость его термической деструкции будет меньше 1,-0 -вес. °/о1мин в первые 45 мин, а в другие промежутки менее 0,1 еес. %/лшн за тот же период врепредпочтительные полимеры, обра.ботаиаые таким способом, имеют индекс плавления (М. I) менее 50, предпочтительнее менее 30, по ASTM Д 123 8-62Т. После обработки исследованные сополимеры проявляют отличную стойкость в щелочных средах. Ыаяример, если обработанные сополимеры йа.гревают в дефлегматоре при температуре около 142-145°С в 50%-ном водном растворе гидроокнаи натрия в течение 45 мин, то .количество всего сополимера уменьшится менее, чем на 1%. В соответствии с изобретением относительно нестойкие мономерные части или звенья полимера удаляются способом, который предусматривает обработку полимера реактантом в условиях повышенной температуры и давления, так, чтобы систе-ма полимер - реактант являлась гетерогенной, т. е. двухфазной системой; полимер - в расплавленном -состоянии, а реагеит - в газообразном; проведение реакции в течение периода времени, достаточном для удаления относительно нестойких частей или звеньев из концов полимерных макромолекул, так, что|бы ма:кромолвкулы заканчивались относительно частей или звеньев из концов полимерных ,ма1фомолекул, а макромолекулы заканчивались относительно устойчивыми единицами. Система пол1имер - реактант может достичь двухфазного состояния при использовании метода, такого как расплавление полимера и добавление к нему реактанта при таких услов)иях, когда реактант остается в газообразном состоянии (1), или смешение полимера и реактанта (2), а затем нагревание под давлением до тех пор, пока система полимер - реактант не достигнет состояния расплавленная жидкость - пар. Так как сополимер является гетерогенным с относительно нестойкими окоиметиЛ6НОВЫМИ звеньями, обработкой является «гидролиз в щелоч1ной среде. Гидролизуюший агент - вода. Под использованным здесь термином «гидролиз кмеется в виду реакция лолимера ic водой. Концевыми частями оксиметилено1вого полимера часто являются гидроксизаме Цбнные оксиметилбновые (-0- СНг-ОН)звенья, и выделение оксиметиленовых групп из -молекулы полимера с ломощью реакции гидролиза сопровождается перемешением атомов водорода гидроксильных групп к атомам кислорода следующей соседней оксиметиленовой группы. Когда, например, оксиэтиденовые звенья присоединяются к полимерной лепи при сополимеризации, как это описано выше, последовательное отщепление окоиметиленовьтх звеньев происходит до тех пор, пока в концевой части цепи не образуется оксиэтилеповое звено. Оксиэтиленовые звенья, имеющие в своей структуре С-С-связи, относительно стойки к такому отщеплению, остаются соединенными с полиме(рной цепью в ее концевой части и препятствуют гидролитическому распаду и выделению внутренних оксиметиленовых звеньев. Поскольк} Оксиэтиленовые звенья устойчивы также и п.ри действии тепла, то распавшаяся молекула обладает лучшей начальной термостабильностью, чем первоначальный сополимер, из которого она образовалась. Было обнаружено, что продукты селективной обработки после достижения з.начительного постоянного веса также чрезвычайно устойчивы к действию различных факторов при реакции. Поэтому в щредлочтительяом варианте полимер находится в условиях реакции до достижения существенного постоянного 1веса. Таким образом, оксиметиленовый сополимер, подвергшийся гидролитической обработке, является не телько термостабильным, но он также чрезвычайно устойчив к дальнейшей гидролитической обработке даже при более жестких условиях в сравнении с з словиями начальной обработки, несмотря на то, что в лолиме)ре все еще существенно содержание внутренних оксиметиленовых звеньев, которые обычно склонны деструктировать в условиях щелочного гидролиза до тех лор, пока они не защищены соответствующими концевыми группами, стойкими к распаду в таких условиях. Реакция гидролиза протекает в условиях щелочного пара так, чтобы рН гидролизующего агента при его добавлении к полимеру было больше 9,0. Для получения такого значения рН необходимо присутствие щелочного материала. Щелочные материалы являются предпочтительно водорастворимы.ми или растворимыми в гидроксисодержащих материалах и могут быть сильноосновными гидроокисями, такими как гидроокись щелочных металлов или щелочноземельных металлов, или могут быть солями сильного основания и слабой кислоты, это может быть аммиак или органическое основание, такое как амин или а МВД. Среди специфических щелочных металлов можно использовать гидроокись натрия, гидроокись калия, карбонат натрия, ацетат натрия, 1пидроокись аммония, триэтиленамдан, трищролиламин, тетраметиллуанидин, триметила-УмИН, трнэтиламин (1ЭА), трибутиламин, меламин, гидроокись кальциЯ ,и т. д. Количество щелочного материала, .присутсивующаго в химической реакции, колеблется от 0,001 до 10,0 вес. %, пре.тпочтительно приблизительно от 0,001 до 1,0 вес. %.

В некоторых случаях желательно лолуЧить необходимое значание рН путем введения щелочного материала, такого как триэтиламин, в количестве, достаточномдля того, чтобы он поддерживал щелочные условия :в течение всей реакции гидролиза и нрсуреагировал с любым образующимся кислотмым соединением.

В соответствующил вариантах было бы достаточно 0,25 вес. % триэтиламина, в расчете .на вес полимера. Поэтому, если к полимеру добавл. 5% тидролизующего агента, то ра-створ его может содержать 5,0 вес. % тряэтиламина, а рН гидролизующего раствора устаяовится до добавления в полимер. В некоторых случаях в полимере Может соде1ржаться некоторое жоличестIBO ВОДЫ, помимо введенной с гидролизующим раствором.

После реакции полимеризации может ока., заться необходимым промывка полимера и сушка его для того, чтобы дезактивировать катализатор и удалить непрореагировавшие мономеры, растворитель и остатки катализатора. Специфично могут быть использованы вода или смесь со спиртом, например метанол и вода, в которых присутствуют небольшие количества а.ммиа.ка или амина, такого как триэтиламин.

В некоторых случаях может оказаться необходимым смешать полимер с большим количест вом реактанта и после дезактивации катализатора удалить часть реактанта фильтрованием, выпариванием и т. п. для того, чтобы получить только от 2 до 25 вес. % реактан.та, присутствующего в полимере во время реакции гидролиза.

В другом варианте может оказаться желательным дезактивировать катализатор, а затем отфильтровывать, промыть и высушить полимер. Затем полимер может храниться в подходящих условиях до тех пор, пока его впоследствии не подвергнут гидролитической обработке.

В предпо1чтительном варианте изобретения также желательно ввести один или более химических ста-билизаторов в сополимер для того, чтобы снизить скорость его термической деструкции в большей степени. Количество вводимого ста;билизатора зависит от его осо1бенностей. Было найдено, что количество от 0,05 до 10 вес. % (в расчете |На вес полимера) приемлемо для большийства стабилизаторов.

Одной из подходящих стабилизующих систем является сочетание антиоксиданта (1), такого как фенолыный антиоксижант или более подходящий замещенный биофеНОЛ, и ингибитора (2) реакции распада цепи, глазным образом соединения полимера содержащего трехвалентный атом азота.

Подходящим классом замещенных бисфенолов являются алкиленовые бисфенолы включая соединения, имеющие от 1 до 4 . углеродных атомов в алкиленовой группе и содержащие от О до 2 алкильных заместителей 1В каждом бензольном кольце, каждый алкильный заместитель содержит от 1 до 4 углеродных атомов. Предпочтительными алкиленовыми бисфенолам и являются: 2,2 - метилен-б«с-(4-метил-6-трет - бутил)фенол и 4,4-бутилен-б1гс-(б-грег-бутил-3мет(илфенол). Подходящие фенольные стабилизаторы, отличные от алкиленовых бисфенолов, включают 2,6-ди-трег-бутил-4-метилфенол, октилфенол и п-фен.илфенол.

Подходящие ингибиторы распада цепей включают карбоновые полиамиды, полиуретаны, замещенные полиакриламнды, поливинилпирролидон, гидразиды, соединения, имеющие от 1 до 6 амидных групп, протеины, соединения, содержащие третичную аминпую ИЛИ третичн|ую амидную группу, соединения, содержащие амидиновые группы, циклоалифатические аминные соединения и алифатические ацилураты. Стабилизаторы могут присутствовать на стадии гидролиза тетероген.ного раоплава или могут быть добавлены к гидролизованному полимеру после проведения указанной стадии.

После заверщения реакции гидролиза гетерогенного раоплава и удаления из полимерных макромолекул достаточного количества necTOUKEx мономерных звеньев, оставшиеся химическ1ие |реагенты удаляют из О1бработанного полимера. Также следует удалить продукты распада или реакции и иэпрореагирававшие соединения, такие как триоксан. Формальдегид является основным продуктом гГидролитического распада оксиметиленовых полимеров и образуется при последовательном отщеплении канцевых оксиметиленовых Звейьвв от конца полимерной цепи. В некоторых случаях, особенно когда продукт реакции полимеризации, быстро гидролизуется, гидролизованный материал может соддржать некоторое количество непрореатировавшего триоксана. В соответствии с предпочтительным вариантом изобретения, Х1имический реактант - формальдепид, триоксан и другие летучие продукты могут быть удалены при резком понижении давления, при котором эти продукты находились, что влечет улетучивание летучих продуктов. Более iHHSKne значения давления колеблются от 0,07 до 3,5 кг/см и достигаются предпочтительно при выставлении материала под атмосферным давлением или небольшим вакуумом (приблизительно 0,Ш5 гсг/см). Затем при желании стабилизованный полимер может экструдироваться или подвергаться дальнейшей обработке. В некоторых случаях после экструзии экструдированные полоски таблетируются и хранятся до тех пор, пока поли1мер не готов к использованию.

В предпочтительном варианте лредлагаемого способа время, в течение iKOTOporo расплавленный полимер поддерживается при повышенных температуре и давлении в присутствии паров реактанта (это время известно как время отстоя), .лежит в пределах от 0,1 до 15 мин. Предпочтительный темстдратурный интервал лежит в пределах от 160 до 240° С.

Диапазон давлений определяется необходимостью проведения реакции в двухфазной системе, т. е. поддержания полимера в расплавленном состоянии и реактантов- в газообрааном .состоянии; предпочтительным является давление приблизительио 10,5 кг/см.

Время отстоя, температура и давление являются взаимосвязанными параметрами и по ддерживаются Предпочтительно на таком уровне, чтобы система полимер - реактант оставалась в указанном состоянии, и реакция протекала с достаточной глубиной, так, чтобы необходимое количество нестойких звеньев отщеплялось с концов полимерных микромолекул, и последние заканчивались относительно стойкими звеньями.

В следующих примерах используют сополимер триоксанэтиленаксида, содержащий приблизительно 2 вес. % окоиэтиленовых групп, распределенных вдоль оксиметиленовых цепей. Кроме того, продукт реакции из полиме|ризацио,ниого реактора промывают водой и высушивают с целью дезактивации и удаления катализатора и непрореа/гировавшего триоксана.

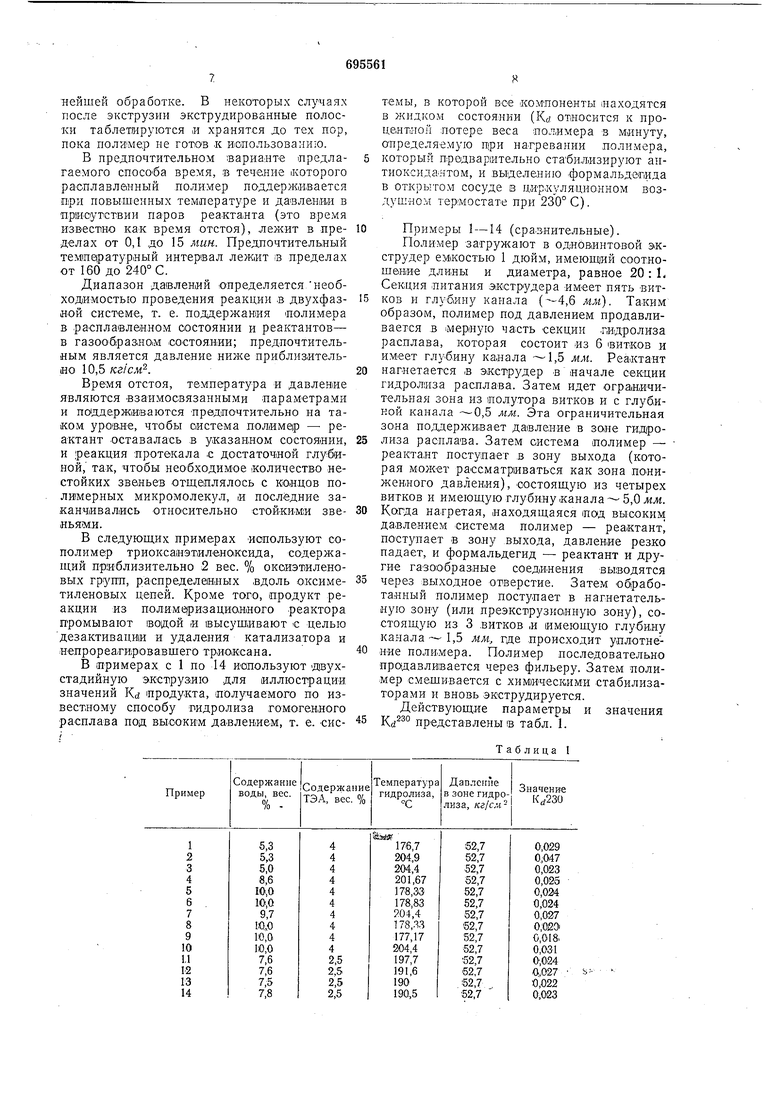

В примерах с 1 по 14 используют двухстадийную экструзию для иллюстрации значений Kd продукта, получаемого по известному способу гидролиза гомогенного расплава под высоким давлен,ием, т. е. сиетемы, в которой все комлоненты находятся в жидком состоянии (Kd относится к процентной лотере веса лолимера з минуту, определяемую при назревании лолимера, который предварительно стабилизируют аптиоксидабтом, и выделению формальдегида в открытом сосуде в цир.хулядионном воздушном термостате при 230° С).

Примеры 1 -14 (сра-внительные).

Полимер загружают в одновинтовой экструдер емкостью 1 дюйм, имеюпций соотношение длины и диаметра, равное 20 : L Секция питания зкструдера имеет пять витков и глубину канала (-4,6 мм. Таким образом, полимер под давлением продавливается в мерную часть секции .гидролиза расплава, которая состоит из 6 витков и имеет глубину канала 1,5 мм. Реактант нагнетается ,в экструдер в начале секции гидролиза расплава. Затем идет ограничительная зона из полутора витков и с глубиной канала -0,5 Л1м. Эта ограничительная зона поддерживает давление в зоне гидролиза расплава. Затем система полимер - реакта.нт поступает в зону выхода (которая может рассматриваться как зона пониженного давления), состоящую из четырех витков и имеющую глубину канала - 5,0 мм, Когда нагретая, находящаяся под высоким давлением система полимер - реактант, поступает в зону выхода, давление резко падает, и формальдегид - реактант и другие газообразные соединения выводятся через выходное отверстие. Затем обработа.«ный полимер поступает в нагнетательную зону (или преэкструзионную зону), состоящую из 3 .витков ,и имеющую глубину канала---1,5 мм, где .происходит уплотнение полимера. Полимер последовательна прадавливается через фильеру. Затем полимер смешивается с химическими стабилизаторами и вновь экструдируется.

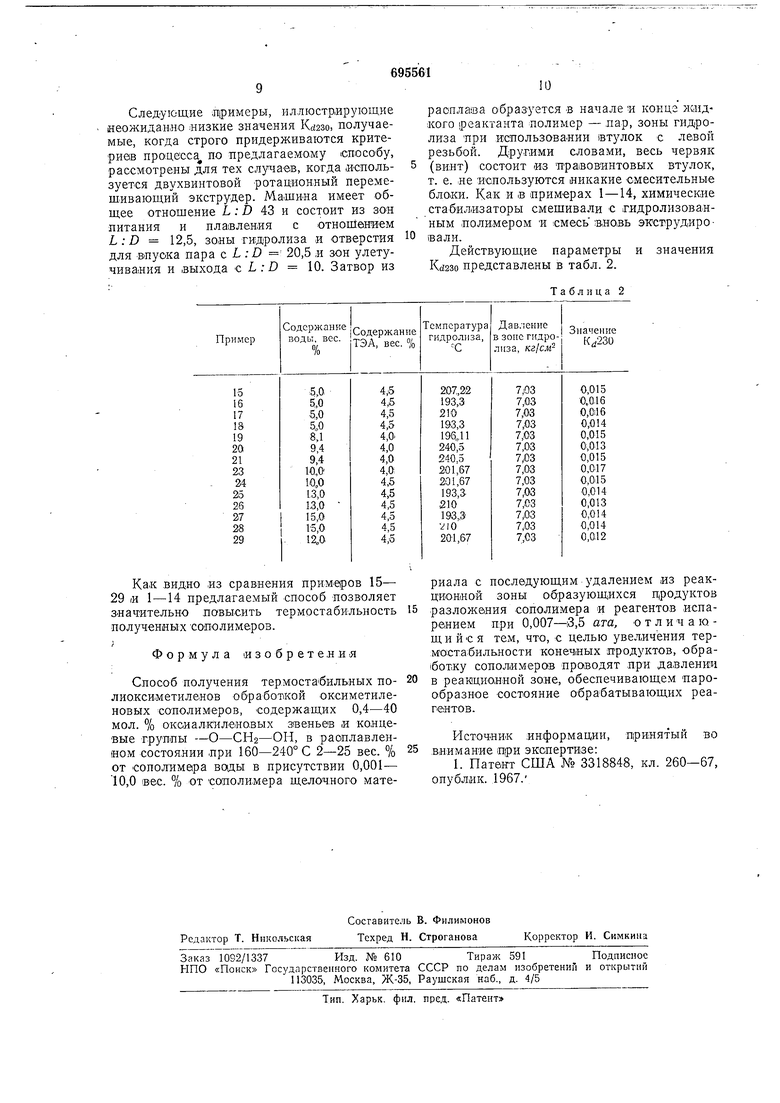

Действующие параметры и значения представлены в табл. 1.

Таблица 1

Следующие .примеры, иллюстрирующие неожидашю «изкие значения Кйгзо, получаемые, когда строго придерживаются критериев процесса по предлагаемому спосо-бу, рассмотрены для тех случаев, когда используется двухвинтовой ротационный перемеш,ивающий экструдер. Машина имеет общее отнощение L: D 43 и состоит из зон питания и плавления с отноШенИем L:D 12,5, зоны ги;дролиза и отверстия для впуока пара с L :D 20,5 ,и зон улетучивания и выхода С L : D 10. Затвор из

распла ва образуется в начале -и конце жидкого 1реактанта лолимер - цар, зоны гидролиза При использовании втулок с левой резьбой. Другими словами, весь червяк (винт) состоит из правовинтовых втулок, т. е. :Не используются никакие смесительные блоки. Как и в примерах 1-14, химические стабилизаторы смешивали с гидролизоваиным полимером и смесьановь этсструдировали.

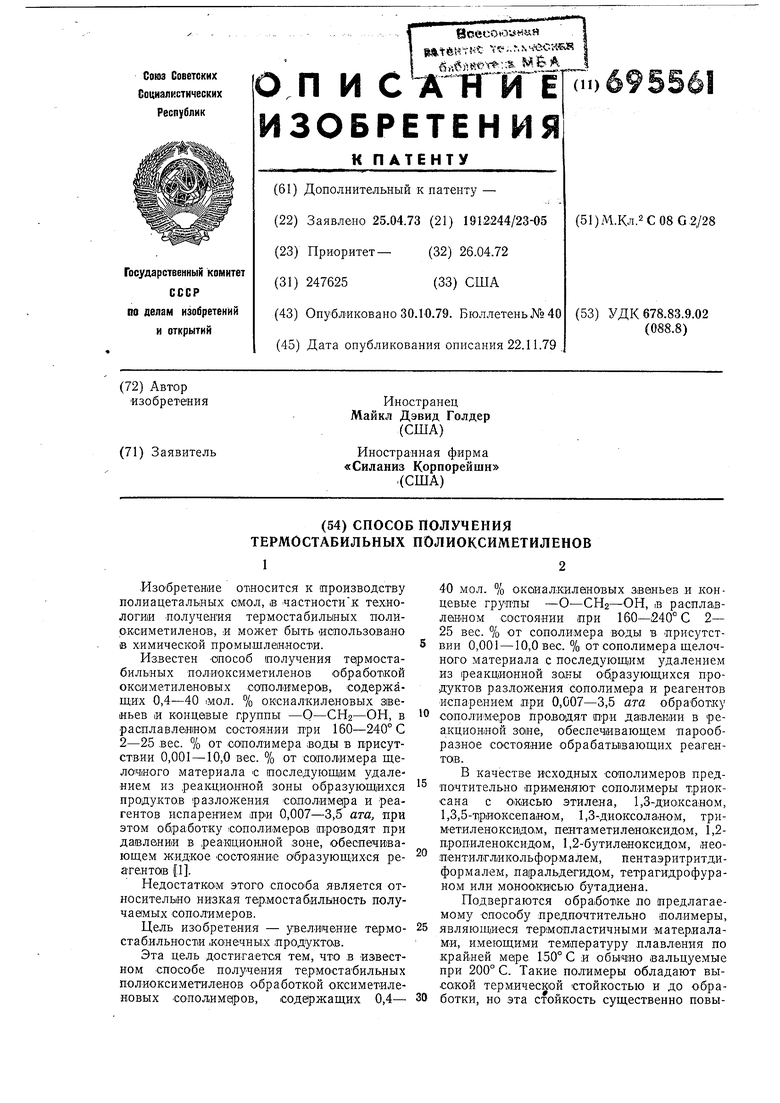

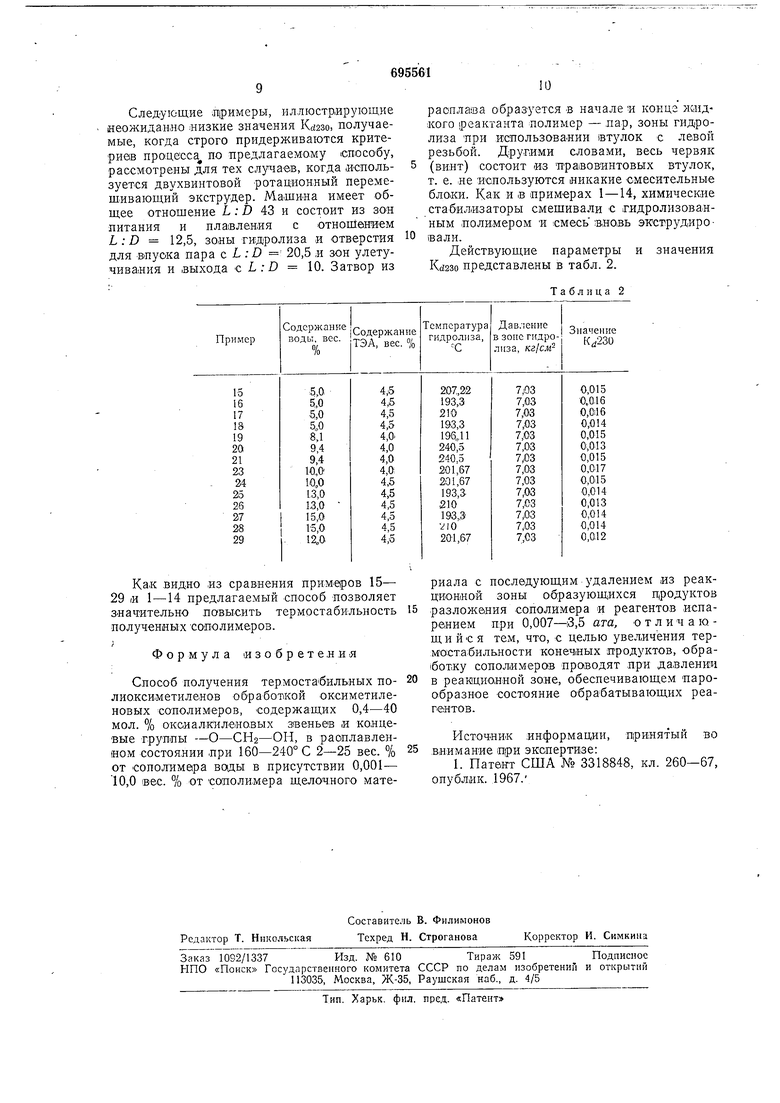

Действующие параметры и значения Kd23o представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термостабильных пилооксиметиленов | 1973 |

|

SU706024A3 |

| Термопластичная формовочная композиция | 1973 |

|

SU584798A3 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИАЦЕТАЛЬНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2179762C2 |

| СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ СТИРОЛПРОИЗВОДНЫМИ П-КРЕЗОЛАМИ | 2008 |

|

RU2453564C2 |

| Способ выделения стабилизированных оксиметиленовых сополимеров | 1977 |

|

SU688131A3 |

| ВОДНЫЕ СВЯЗУЮЩИЕ КОМПОЗИЦИИ | 1993 |

|

RU2126811C1 |

| ЖИДКИЕ СМЕСИ ФОСФИТОВ В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ | 2007 |

|

RU2455325C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ САМОЛЕТА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ УСТРАНЕНИЯ ИЛИ ПРЕДОТВРАЩЕНИЯ ЕГО ОБЛЕДЕНЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2183216C2 |

| ПРИМЕНЕНИЕ ВОДОРАСТВОРИМЫХ СОПОЛИМЕРОВ В КАЧЕСТВЕ АКТИВНЫХ ВЕЩЕСТВ В КОСМЕТИЧЕСКИХ СРЕДСТВАХ | 1997 |

|

RU2186559C2 |

| ЛИНЕЙНАЯ ВЯЗКОЭЛАСТИЧНАЯ КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА ЗУБАМИ | 1992 |

|

RU2089176C1 |

Как видно из сравнения прим-аров 15- 29 (И 1-14 предлагаемый способ позволяет значительно .повысить термостабильность полученных сополимеров.

Формула И 3 о б р е т е ,н и л

Способ получения термостабильных полиоксиметиленов обработ1кой оксиметиленовых сополимеров, содержащих 0,4-40 мол. % окоиалкилбновых звеньев и концевые группы -О-СН2- ОН, в расплавленном состоянии лри 160-240° С 2-25 вес. % от сополимера воды в присутствии 0,001- 10,0 вес. % от сололи-мера щелочного материала с последующим удалением из реакционной зоны образующихся цродуктов разложения сополимера и реагентов испарением при 0,,5 ата, отличающийся тем, что, с целью увел,ичения термостабильности конечных продуктов, обра|ботку соподимерав проводят при давлении в реакционной зоне, обеспечивающем парообразное состояние обрабатывающих реагентов.

Источник информации, принятый во внимание ири экспертизе:

Авторы

Даты

1979-10-30—Публикация

1973-04-25—Подача