(54) СПОСОБ ВЫДЕЛЕНИЯ СТАБИЛИЗИРОВАННЫХ ОКСИМЕТИЛЕНОВЫХ СОПОЛИМЕРОВ

зией сополимера в водно-метанольной смеси.

Двухстадийное охлаждение исходного раствора или дисперсии сополимера осуществляют с помсяцью охлаждающих устройств.

Первую стадию охлаждения исходного раствора или дисперсии сополимера осуществляют путем смешения их с врдно-метанольной смесью или суспензией в ней сополимераj а вторую стадию - с помощью охлаждающих устройств.

Согласно изобретению под стабилизированными оксиметиленовыми сополимерами (ПОМ) имеют ввиду сополимеры, содержащие наряду с оксиметиленовыми звеньями оце 0,1-20вес.% предпочтительно 0,5-10 вес.%, оксиалкиленовых звеньев с 2-8 соседними атомами углерода. Сополимеры предпочтительно содержат концевые первичные спиртовые группы,

В качестве исходного материала для осуществления предлагаемого способа применяют раствор или тонкую дисперсию оксиметиленового полимера, доля полимера в котором составляет 3-35 вес.%, предпочтительно. 5-30 вес,%. Очень хорошие результаты получают с раствором полимера или дисперсией полимера, которые содержи 10-25 вес.% оксиметиленового полимера.

В качестве растворителя и диспергатора служит смесь из 99,9-40 вес.% метанола и 0,1-60 вес,% води. В особенности при.годны смеси,которые состоят из 95-70 вес.%, предпочтительно 92-80 вес.%, метанола и 5-ЗОвес.% предпочтительно 8-20 вес.% воды. Водно-метанольная смесь может содержать щелочные соединения в количестве 50-10000МЛН предпочтительно 100-1000 млн (по отношению к водно-метанольной смеси). Температура дисперсии или раствора на , предпочтительно на 10-60°С, выше температуры спекания оксиметиленовых полимеров, причем особенно выгоден температурный интервал на 25-55 С выше температуры спекания.

В качестве температуры спекания (TS ) берется температура, при которой поверхности суспендируемых в соответствующей водно-метанольной смеси твердых частиц полимера становятся мягкими и слипаются без расплавления полностью. Температура спекания Зависит от состава и молекулярного веса полимера, а также от вида растворителя или диспергатора. Температура спекания применяемых согласно изобретению оксиметиленовых полимеров 100-140 С, предпочтительно 125-135° С.

отличительные признаки изобретения - охлаждение П(Ж-раствора или

ПСМ-дисперсин в две стадии, причем в первой стадии осуществляется охлаждение до температуры спекания или чуть выше нее и во второй стадии охлаждают до температуры чуть ниже температуры спекания, а также последующее выделение крупнозернистого продукта путем отделения тонкозернистой части, которая имеет пониженные RSV-значения, В качестве охладителей используют жидкие охлаждающие вещества или охлаждающие устройства (холодильники).

В качестве жидкого охлаждающего вещества и осадителя служит или водно-метанольная смесь, состав которой соответствует указанному раствбрителю или диспергатору, или суспензия из 1-25 вес.%, предпочтительно 5-15 вес.%, уже осажденного оксиметиленового полимера и 99-75вес. предпочтительно 95-85 вес.%, воднометанольной смеси, состав которой соответствует указанному растворителю или диспергатору. Температура жидкого охлаждающего вещества должна быть самое большее на 2°С, предпочтительно , ниже температуры спекания оксиметиленового поли,мера, причем особенно рекомендуется температурный интервал.на ниже температуры спекания.

Применяемый метанол может содержать вплоть до 30, предпочтительно вплоть до 10, вес.% растворимых в метаноле органических примесей, которые обычно образуются в качестве побочных продуктов при синтезе оксиметиленовых полимеров, например формальдегид, циклические олигомеры формальдегида, метилаль, гликоль, глккольформаль, гликольмонометиловый эфир, гликольдиметиловый эфир, а также низшие алифатические спирты низшие алифатические сложные эфиры и ацетон.

При применении жидкой охлаждающе среды раствор или тонкая суспензия оксиметиленового полимера непрерывн дозируется в часть охлаждагадего вещества или осадителя, которые находятся в турбулентном движении. Температ: а полученной смеси на предпочтительно 0-6 С, вьвце температуры спекания оксиметиленового полимера. Особенно благоприятна температура на 1-4 С вьаше теютературы спекания. После обработки в течение 0,5-5 с, предпочтительно 1-3 с, полученная .смесь см-етшвается с остальным количеством турбулентного текуи его охлаждамчего ячества, причем получающаяся при этснл смесь имеет температуру на , предпочтително на , нияе температурил спекания оксиметиленового полимера. Особенно благощ иятен температурный

интервал .на 2-4°С ниже температуру спекания.

При непрерывном осуществлении предлагаемого способа, например, ПОМ-раствор или ПОМ-дисперсия смешивается в трубке с частью всего количества охлаждающего вещества. Полученная смесь в автоклаве смешивается с остёшьным количеством охлаждающего вещества. При этом суспензия, содержащая зернистый (гранулированный) сксиметиленовый полимер, удаляется из автоклава по мере того как подается смесь из исходного ма.териала и первого количества охлаждгиощего вещества. При известных условиях часть потока удаляемой из автоклава суспензии можно рециркулировать и использовать в качестве первой части всего количества охлаждающего вещества, причем концентра ция суспензии при известных услови|ях регулируется путем добавки |Водно-метанольной смеси. Особенно предпочтителен способ работы, при котором охлаждающее вещество циркулирует и суспензия, содержащая зернистый (гранулированный) оксиметиленовый полимер, удаляется из цикла по мере того как вводится исходный материал и при известных условиях дополнительная водно-метанольная смесь. Рекомендуется осуществлять предлагаемый способ в атмосфере инетного газа, например в атмосфере благородного газа или азота.

Парциальное давление инертного газа 1-20 бар, предпочтительно 210 бар. В зависимости от температуры(в каждом отдельнем случае) общее давление составляет 5-40 бар, предпочтительно 8-30 бар.

Полное среднее время пребывания оксиметиленового полимера в жидком осадителе и охлаждающем веществе сотавляет 1 мин - 12 ч, предпочтительно 2 мин - 5 ч.

Объемное соотношение раствсфа ил дисперсии полимера и количества охлаждающего вещества, в которое сначала вносится раствор или да1сперсия полимера, составляет 1:2-1135, предпочтительно 1:10-1:20. Объемное соотношение зтого первого частичного количества охлаждающего вещехггва и остального количества охлгикдающего вещества находится в пределах 1:21:50, предпочтительно 1:3-1 10.

Охлаждение раствора или дасперси оксиметиленового полимера мэжно осуществлять также с помиаью охлаждающих устройств (холодильников). Особенно пригодны такие устройства, в которых допускается турбулентное движение потока раствора или дисперсии полимера, например труба, температура которой может поддерживаться постоянной. Использование охлаждающих устройств особенно целесообразно для второй стадии ,охлаждения предлагаемого способа. Среднее время пребывания, в течение которого охлаждаемый раствор или дисперсия оксиметиленового полимера в первой стадии охлаждения с помощью охлаждающей среды поддерживается при температуре на 0-10°С выше температуры спекания оксмлетиленового полимера, составляет 0,5-5 с, предпочтительно 1-3 с.

При охлаждении ПОМ-растзора или ПОМ-дисперсии за счет осаждения илн агломерации образуются твердые частицы полимера с различной величиной

зерен. Основное количество полученных ПСМ-частиц состоит из крупнозернистых частиц с диаметром зерен более чем 100 ммкм, при этом незначительное количество состоит из мелкозернистых частиц с диаметром зерен предпочтительно менее чем 50 ммкм (ситовый анализ). Диаметр зерен Крупнозернистых частиц 200-2000ммкм, предпочтительно 300-1000 ммкм. Ко$ пичество отделяющегося мелкозернистого продукта составляет менее чем 20 вес.% по отнсииению к общему количеству твергвлх полимерных частиц; Доля мелких зерен составляет 215 вес.% предпочтительно. 3-10 вес.%.

От полученной путем охлаждения суспензии, которая при известных условиях охлаждается далее до температуры ниже , предпочтительно до 20-60 С, отделяются крупнозернистые частицы new путем обычного способа отделения, например путем фильтрации, центрифугирования или декантации. Из остающейся смеси

0 можно удалять мелкозернистые частицы ПОМ и растворитель можно использовать снова в качестве жидкого охлаждающего вещества. Выделенный оксиметиленодый полимер высуишвается

5 при 20-135 С, предпочтительно 50120°С. Рекомендуется сушка в атмосфере инертного газа, например в атмосфере благородного газа или азота.

- Полученные крупнозернистые оксиметиленовые полимеры являются высокомолекулярными; величины их приведенной удельной вязкости (RSV) 0,3-2,0, предпочтительно 0,5-1,5 дл/г (измерено на 0,5 вес.%-ном растворе

полимера в У-бутиролактоне, который содержит 2 вес.% дифениламина в качестве стабилизатора, при 140 С). Точки плавления кристаллитов оксиметиленовых полимеров 140-180 0, значения

0 их индексов расплава (MFJ 190/2)

0,1-50, предпочтительно 1-30 г/10мин (измерено согласно ДИН 53735 при 190 С и нагрузке 2,16 кг). Насыпной вес крупнозернистого оксиметилено5 вого полимера более 300, предпочтительно 350-550 г/л (определено с помощью высушенного в атмосфере азота при полимера после гомогенного перемешивания в течение 2 мин в лабораторном жидкостном смесителе с числом оборотов 3000 об/мии) Приведенная удельная вязкость мелкозернистого продукта ниже 0,3 дл/г предпочтительная вязкость 0,05-0,25 особенно 0,1-0,2 дл/г.

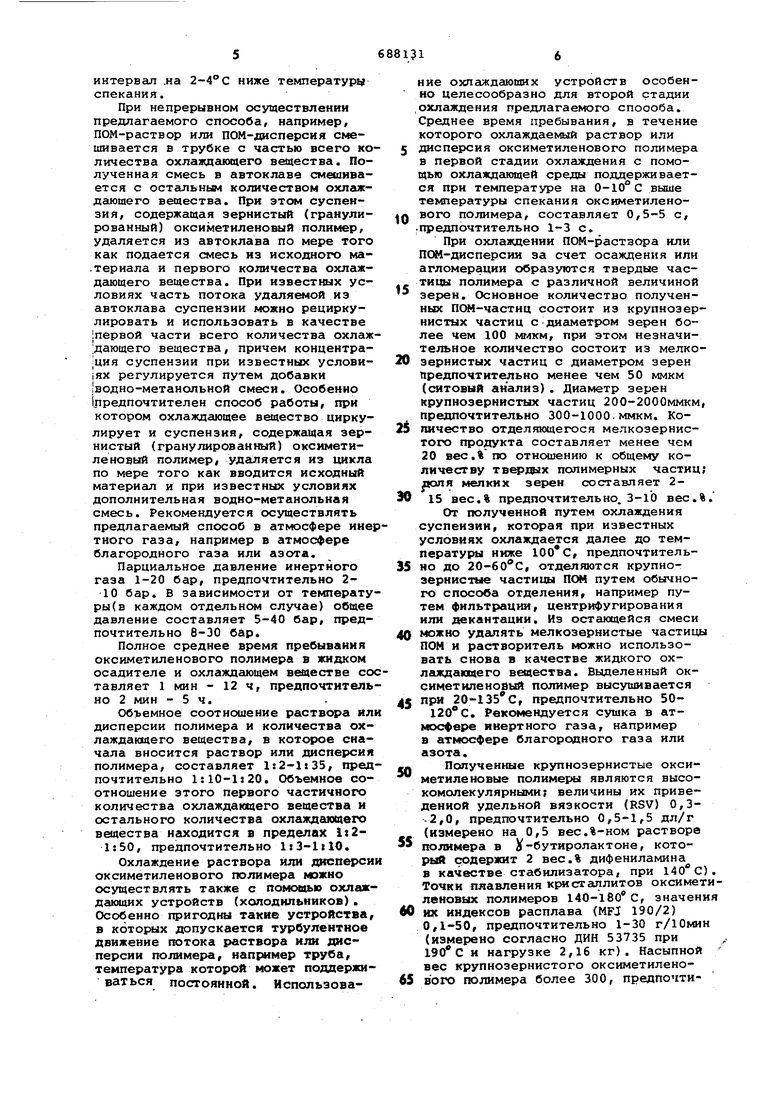

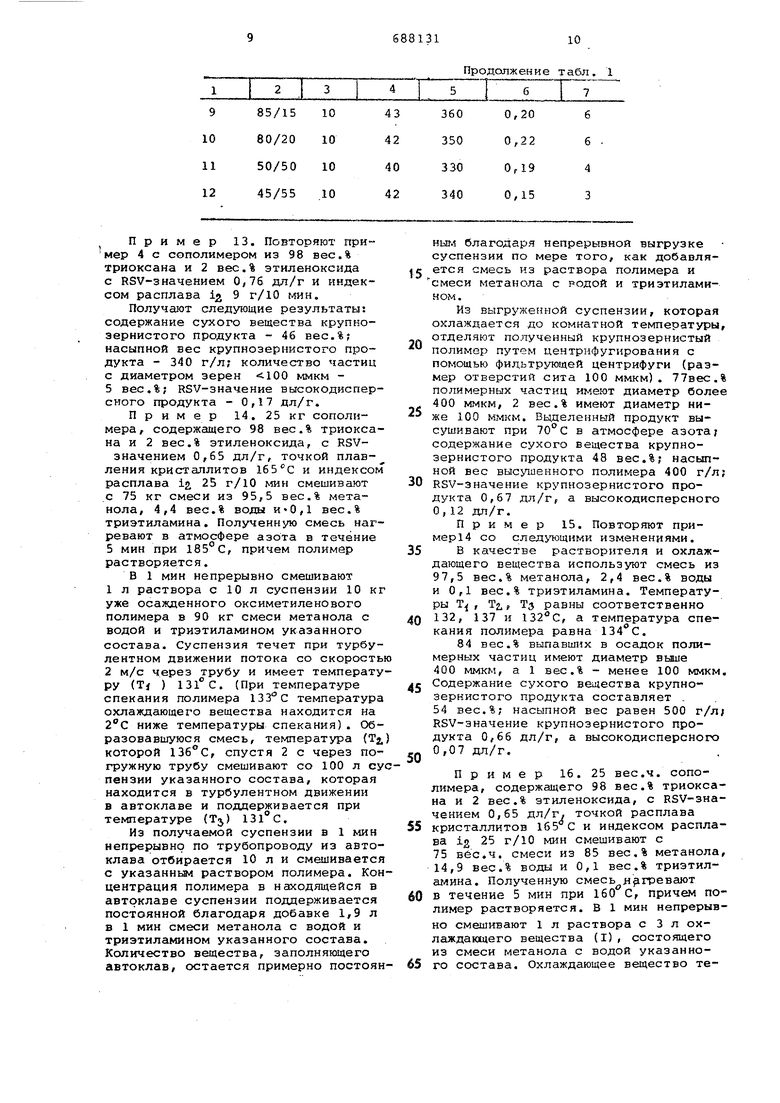

Примеры 1-12. Различные весовые части сополимера из 98вес,% триоксана и 2 вес.% этиленоксида с RSV-значением 0,65 дл/г и индексом расплава ia 25 г/10 мин смешивают со 100 вес,ч, водно-метанольной смеси, которая содерямт триэтиламина. Полученную смесь нагревают в течение 5 мин при , причем полимер растворяется. В 1 мин непрерывно смешивают 1 л рас™ твора с 10 л суспензии из 10 вес.ч, (3 вес,ч, в примере 1} 5 вес.ч, в примере 2; 7,5 вес,ч, в примере 3) уже высаженного оксиметиленового полимера в 90 вес,ч. (97 вес.ч. в примере 1; 95 вес.ч. в примере 2; 92,5 вес.ч. э примере 3) указанной водно-метанольной смеси. Суспензия течет при турбулентном движении чер трубку со скоростью 2 м/с и имеет температуру . При температуре спекания полимера 127°С температура охлаждакицего вещества на 2 С ниже температуры спекания. Образоюаашуюся смесь, температура которой 128.130°С, спустя 2 с через погружную трубу смешивают с 13 л суспензии указанного состава, которая находится в автоклаве при турбулентном движении потока и поддерживается при . Полиоксиметилен полностью осаждается при этих условиях. Из получаемой суспензии в 1 мин непрерывно отбирают 10 л (через трубопровод) из автоклава и подают снова на сметливание с раствором. Концентрация полимера в суспензии устанавливается в примерах 5-8 путем дозировки соответствукяаих количеств водно-метанольной смеси указанного состава, равной 10 вес.%. Уровень жидкости в автоклаве поддерживается постоянным благодаря непрерывной выгрузке суспензии по мере того, как добавляется полимерный раствор и при иэвестньах условиях водно-метанольная смесь. Выгрузка осуществляется при одновременном охлаждении до ко «1атной температуры и последующем отделении крупнозернистых полимеров от осадителя и мелкозернистых полимеров путем центрифугирования с помощью фильrpv oщeй центрфуги (центрифуги с дырчатым барабаном; размер отверстий сита ЮОммкм) Из отцентрифугированной жидкости мелкозернистый полимер затем удаляют с помощью сепаратора и устанавливают количество, а также RSV-значение этого полимера. Затем определяют содержание сухого вещества крупнозернистого продукта и продукт высушивают при в атмосфере азота. На высушенном продукте затем определяют насыпной вес.

Результаты испытаний приведены в табл. 1.

Таблица 3

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки порошкообразного поливинилхлорида | 1977 |

|

SU680653A3 |

| Способ получения порошкообразной резиновой смеси | 1973 |

|

SU588924A3 |

| ВЫСОКОМОЛЕКУЛЯРНЫЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ БОКОВЫЕ ГРУППЫ САЛИЦИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2298016C2 |

| СТРУКТУРНО-МОДИФИЦИРОВАННЫЕ ПОЛИМЕРНЫЕ ФЛОКУЛЯНТЫ | 2001 |

|

RU2243240C2 |

| Способ получения оксиметиленсополи-МЕРНыХ фОРМОВОчНыХ MACC | 1979 |

|

SU852177A3 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛБУТИРАЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086566C1 |

| Способ получения анионитов | 1975 |

|

SU686625A3 |

| Состав для покрытия | 1974 |

|

SU621319A3 |

| Способ получения прозрачного, ударопрочного и атмосферостойкого поливинилхлорида | 1974 |

|

SU562203A3 |

| Способ получения непылящей гранулированной формы органического пигмента | 1978 |

|

SU791254A3 |

Пример 13. Повторяют пример 4 с сополимером из 98 вес.% триоксана и 2 вес.% этиленоксида с RSV-значением 0,76 дл/г и индексом расплава 12 9 г/10 мин. Получают следующие результаты: содержание сухого вещества крупнозернистого продукта - 46 вес.% насыпной вес крупнозернистого продукта - 340 г/л; количество частиц с диаметром зерен 100 ммкм 5 вес.%; RSV-значение высокодисперсного продукта - 0,17 дл/г. Пример 14. 25 кг сополимера, содержащего 98 вес.% триоксана и 2 вес.% этиленоксида, с RSVзначением 0,65 дл/г, точкой плавления кристаллитов и индексом расплава i 25 г/10 мин смешивают с 75 кг смеси из 95,5 вес.% метанола, 4,4 вес.% воды и«0,1 вес.% триэтиламина. Полученную смесь нагревают в атмосфере азота в течение 5 мин при 185°С, причем полимер растворяется. В 1 мин непрерывно смешивают 1л раствора с 10 л суспензии 10 к уже осажденного оксиметиленового полимера в 90 кг смеси метанола с водой и триэтиламином указанного состава. Суспензия течет при турбулентном движении потока со скорость 2м/с через трубу и имеет температу ру (Tf ) 131°С. (При температуре спекания полимера температура охлаждающего вещества находится на 2°С ниже температуры спекания). Образовавшуюся смесь, температура (Tj которой 136°С, спустя 2 с через погружную трубу смешивают со 100 л су пензии указанного состава, которая находится в турбулентном движении в автоклаве и поддерживается при температуре (Tj) 131°С, Из получаемой суспензии в 1 мин непрерывно по трубопроводу из автоклава отбирается 10 л и смешиваетс с указанньлл раствором полимера. Ко центрация полимера в находящейся в автоклаве суспензии поддерживается постоянной благодаря добавке 1,9 л в 1 мин смеси метанола с водой и триэтиламином указанного состава. Количество вещества, заполняющего автоклав, остается примерно постоя ныгл благодаря непрерывной выгрузке суспензии по мере того, как добавляется смесь из раствора полимера и смеси метанола с РОДОЙ и триэтиламином. Из выгруже иой суспензии, которая охлаждается до комнатной температуры, отделяют полученный крупнозернистый полимер путем центрифугирования с помощью фильтрующей центрифуги (размер отверстий сита 100 ммкм). 77вес.% полимерных частиц имеют диаметр более 400 ммкм, 2 вес.% имеют диаметр ниже 100 ммкм. Вы,деленный продукт высушивают при 70°С в атмосфере азота; содержание сухого вещества крупнозернистого продукта 48 вес.%; насыпной вес выс аиенного полимера 400 г/л; RSV-значение крупнозернистого продукта 0,67 дл/г, а высокодисперсного О,12 дл/г. Пример 15. Повторяют пример14 со след тощими изменениями. В качестве растворителя и охлаждающего вещества используют смесь из 97,5 вес.% метанола, 2,4 вес.% воды и 0,1 вес.% триэтиламина. Температуры Т , Тг,, Тз равны соответственно 132, 137 и 132С, а температура спекания полимера равна 134с. 84 вес.% выпавших в осадок полимерных частиц имеют диаметр выше 400 ммкм, а 1 вес.% - менее 100 ммкм. Содержание сухого вещества крупнозернистого продукта составляет . 54 вес.%; насыпной вес равен 500 г/л; RSV-значение крупнозернистого продукта 0,66 дл/г, а высокодисперсного 0,07 дл/г. Пример 16. 25 вес.ч. сополимера, содержащего 98 вес.% триоксана и 2 вес.% этиленоксида, с RSV-значением 0,65 дл/г, точкой расплава кристаллитов 165С и индексом расплава ±2 25 г/10 мин смешивают с 75 вес.ч. смеси из 85 вес.% метанола, 14,9 вес.% воды и 0,1 вес.% триэтилшлина. Полученную смесь нагревают в течение 5 мин при 160 С, причем полимер растворяется. В 1 мин непрерывно смешивают 1 л раствора с 3 л охлаждающего вещества (I), состоящего из смеси метанола с водой указанного состава. Охлаждающее вещество течет через трубу при турбулентном движении со скоростью 2 м/с и имеет температуру 120°С, При температуре спекания полимера температура охлаждающего вещества находится на ниже температуры спекания. Образующуюся смесь, температура которой составляет 130-132 0, спустя 2 с по погружной труба вводят в 60 л охлаж дающего вещества (II ), состоящего из суспензии 5 вес.% уже осажденного окенметиленового полимера и 95 вес,% водно-метакольной смеси указанного состава, причем эта суспензия находится в автоклаве при турбулентном движении и пояцерживается темпера™ тура 125 С. Количество вещества, наполнякйцвго автоклав, поддержизается постоянным благодаря непрерывной выгрузке суспензии по мере того, как добавляется смесь раствора с охлаждающим веществом.

Из выгруженной суспензии выпавший в осадок крупнозернистый полимер путем центрифугирования аналогично примеру i отделяют от охлаждающего вещества и о мелкозернистого про дукта, 74 вес,% полимерных частиц иметот диаметр более 400 ммкм, а 4 вес.% - ниже i6o ммкм. Крупнозернитый продукт высушивают при 70°С в атмосфере азота. Содержание сухого вещества крупнозернистого продукта 40 вес.%} вес 310 г/л; RSV значение крупнозернистого продукта 0,67 дл/г, мелкозернистого (высокодисперсного) 0,14 дл/г.

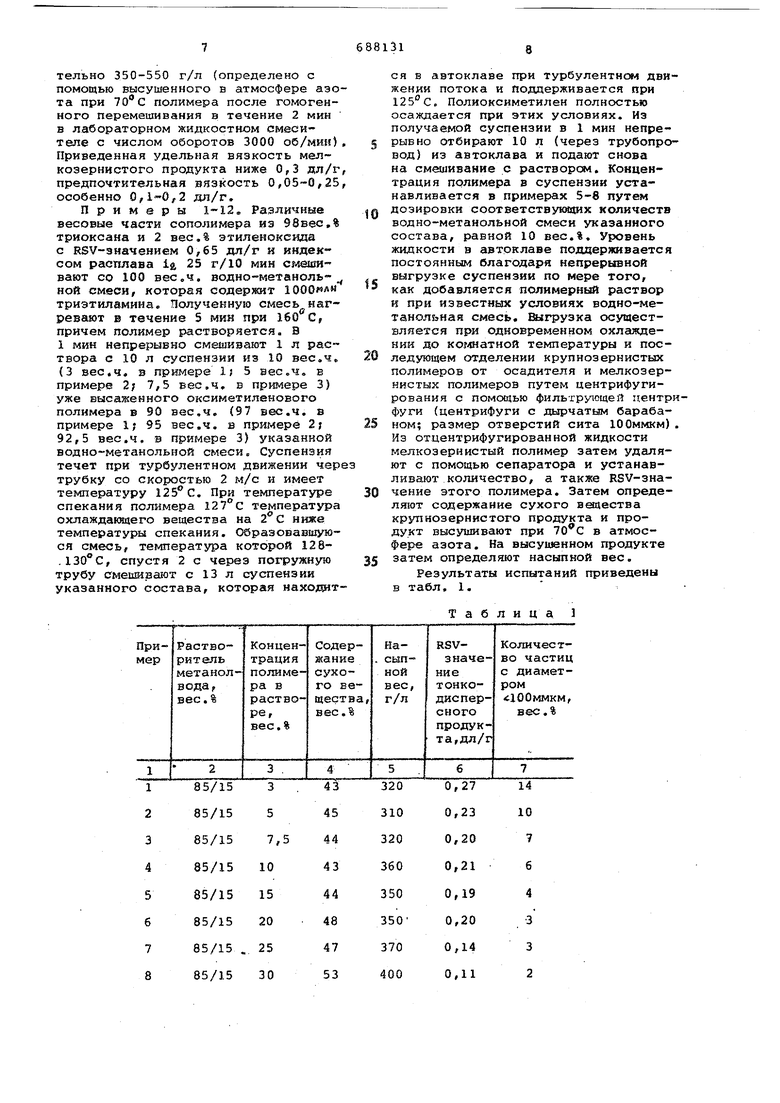

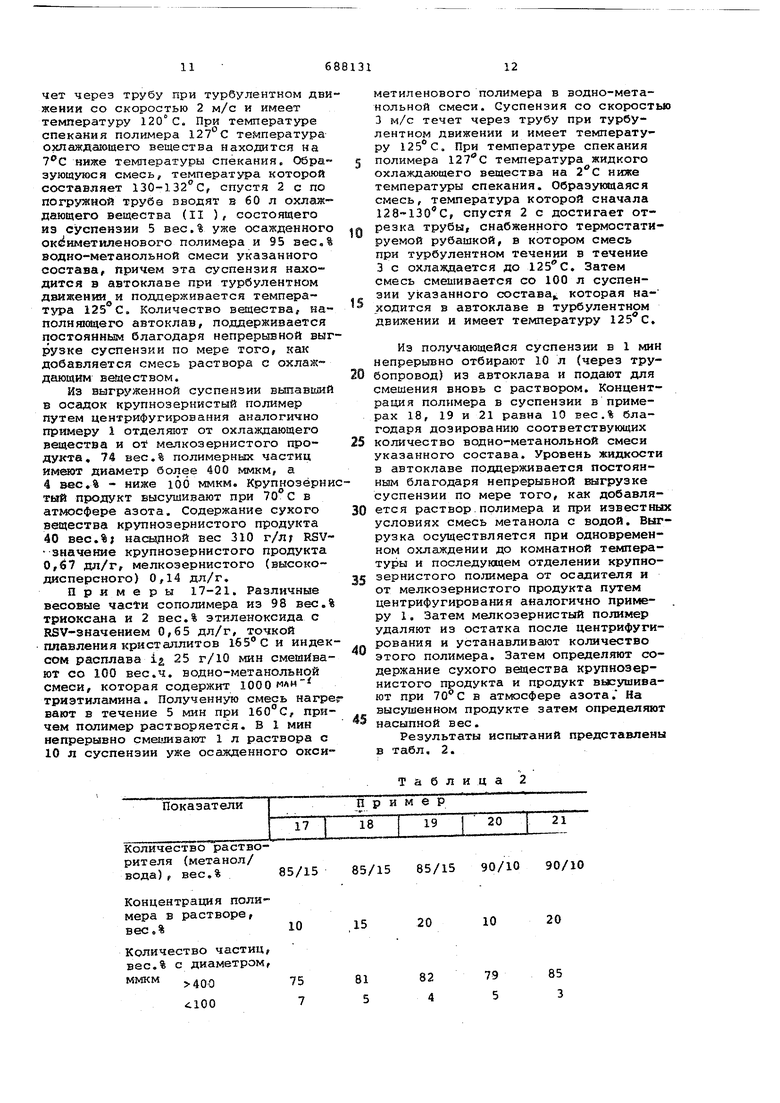

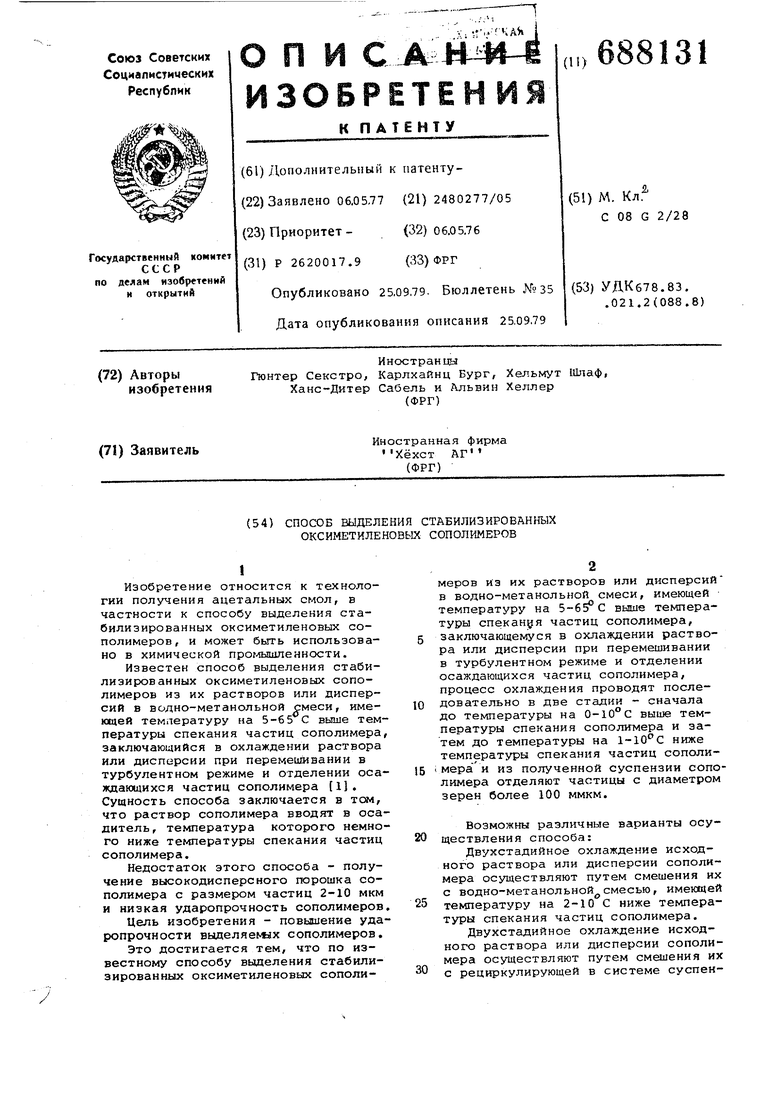

Примеры 17-21. Различные весовые части сополимера из 98 вес.% триоксана и 2 вес.% этиленоксида с RSV-значением 0,65 дл/г, точкой плавления кристаллитов 165 С и индексом расплава i 25 г/10 мин смешивают со 100 вес.ч. водно-метанольной смеси, которая содержит 1000 млн триэтиламнна. Полученную смесь нагрег вают в течение 5 мин при 160°С, причем полимер растворяется. В 1 мин непрерывно смеижаают 1 л раствора с 10 л суспензии уже осажденного оксиКоличество растворителя (метанол/ вода), вес.%

Концентрация полимера в растворе, вес,%

Количество частиц,

вес.% с диаметром, ммкм 4QQ

clOO

метиленового полимера в водно-метанольной смеси. Суспензия со скорост 3 м/с течет через трубу при турбулентном движении и имеет температуру . При температуре спекания полимера температура жидкого охлаждающего вещества на 2с ниже температуры спекания. Образукадаяся смесь, температура которой сначала 128-130 С, спустя 2 с достигает отрезка трубы, снабженного термостатИруемой рубашкой, в котором смесь при турбулентном течении в течение 3 с охлаждается до . Затем смесь смешивается со 100 л суспензии указанного состава которая находится в автоклаве в турбулентном движении и имеет температуру .

Из получающейся суспензии в 1 мин непрерывно отбирают 10 л (через трубопровод) из автоклава и подают для смешения вновь с раствором. Концентрация полимера в суспензии в примерах 18, 19 и 21 равна 10 вес.% благодаря дозированию соответствующих

5 количество водно-метанольной смеси указанного состава. Уровень жидкости в автоклаве поддерживается постоянным благодаря непрерывной выгрузке суспензии по мере того, как добавляется раствор.полимера и при известных условиях смесь метанола с водой. Выгрузка осуществляется при одновременном охлаждении до комнатной температуры и последующем отделении крупнозернистого полимера от осадителя и от мелкозернистого продукта путем центрифугирования аналогично примеру 1. Затем мелкозернистый полимер удаляют из остатка после центрифугирования и устанавливают количество этого полимера. Затем определяют содержание сухого видества крупнозернистого продукта и продукт высушивают при в атмосфере азота. На высушенном продукте затем определяют насыпной вес.

Результаты испытаний представлены в табл, 2.

Таблица 2

85/15 85/15 90/10 90/10

20

10

20

85 3

79 5

82 4

81 5

RSV-значение продукта, дл/г

крупнозернистого 0,69 мелкозернистого 0,20

Родержание сухого

45 вещества, вес.%

Насыпной вес, г/л 350 Высота падения, см 160

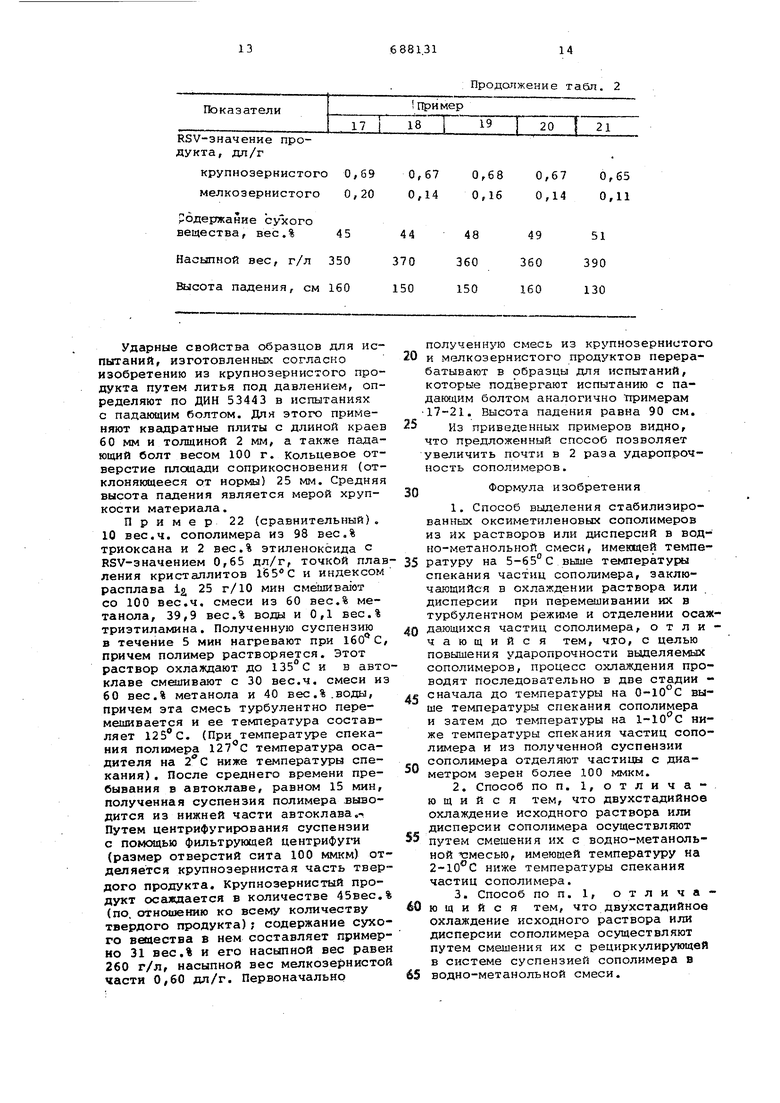

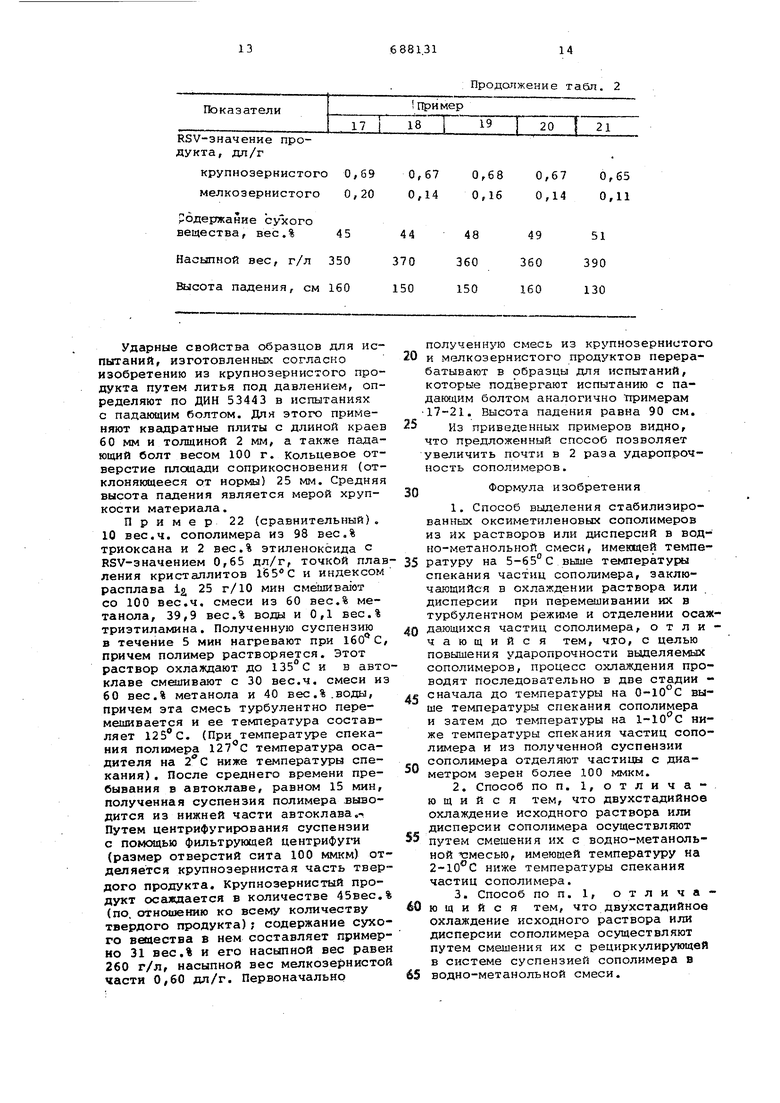

Ударные свойства образцов для испытаний, изготовленных согласно изобретению из крупнозернистого продукта путем литья под давлением, определяют по ДИН 53443 в испытаниях с падгиощим болтом. Для этого применяют квадратные плиты с длиной краев 60 мм и толщиной 2 мм, а также падающий болт весом 100 г. Кольцевое отверстие площади соприкосновения (отклоняющееся от нормы) 25 мм. Средняя высота падения является мерой хрупкости материала.

Пример 22 (сравнительный). 10 вес.ч. сополимера из 98 вес.% триоксана и 2 вес.% этиленоксида с RSV-значением 0,65 дл/г, точкой плавления кристаллитов 165°С и индексом расплава ig. 25 г/10 мин смешивают со 100 вес.ч. смеси из 60 вес.% метанола, 39,9 вес.% воды и 0,1 вес.% триэтиламина. Полученную суспензию в течение 5 мин нагревают при 160 С, причем полимер растворяется. Этот раствор охлаждают до 135 С и в автоклаве смешивают с 30 вес.ч. смеси из 60 вес.% метанола и 40 вес.%.воды, причем эта смесь турбулентно перемешивается и ее температура составляет 125 С. (При температуре спекания полимера 127с температура осадителя на ниже температуры спекания) . После среднего времени пребывания в автоклаве, равном 15 мин, полученная суспензия полимера выводится из нижней части автоклава,Путем центрифугирования суспензии с помсядью фильтрующей центрифуги (размер отверстий сита 100 ммкм) отделяется крупнозернистая часть твердого продукта, крупнозернистый продукт осаждается в количестве 45вес.% (по отношению ко всему количеству твердого продукта); содержание сухого ветества в нем составляет примерно 31 вес.% и его насыпной вес равен 260 г/л, насыпной вес мелкозернистой части 0,60 дл/г. Первоначально

Продолжение табл. 2

0,65

0,67

0,68 0,14 0,11 0,16

49

48

51 360 390 360 130

160 150

полученную смесь из крупнозернистог 20 к мелкозернистого продуктов перерабатывают в образцы для испытаний, которые подвергают испытанию с падакхдим болтом аналогично примерам 17-21. Высота падения равна 90 см. 25 Из приведенных примеров видно, что предложенный способ позволяет увеличить почти в 2 раза ударопрочность сополимеров.

Формула изобретения

0

2,Способ по п. 1, отличающий с я тем, что двухстадийное охлаждение исходного раствора или дисперсии сополимера осуществляют

5 путем смешения их с водно-метанольной смесью, имеющей температуру на 2-10°С ниже температуры спекания частиц сополимера.

охлаждение исходного раствора или дисперсии сополимера осуществляют путем смешения их с рециркулирующей в системе суспензией сополимера в 65 водно-метанольной смеси.

4,Способ по п. 1, отличающий с я тем, что двухстадийное охлаждение исходного раствора или дисперсии сополимера осуществляютс помощью охлаждающих устройств.

.путем смешения их с водно-метаноль ной смесью или суспензией в ней сополимера, а вторую стадию - с помощью охлаждающих устройств.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-25—Публикация

1977-05-06—Подача