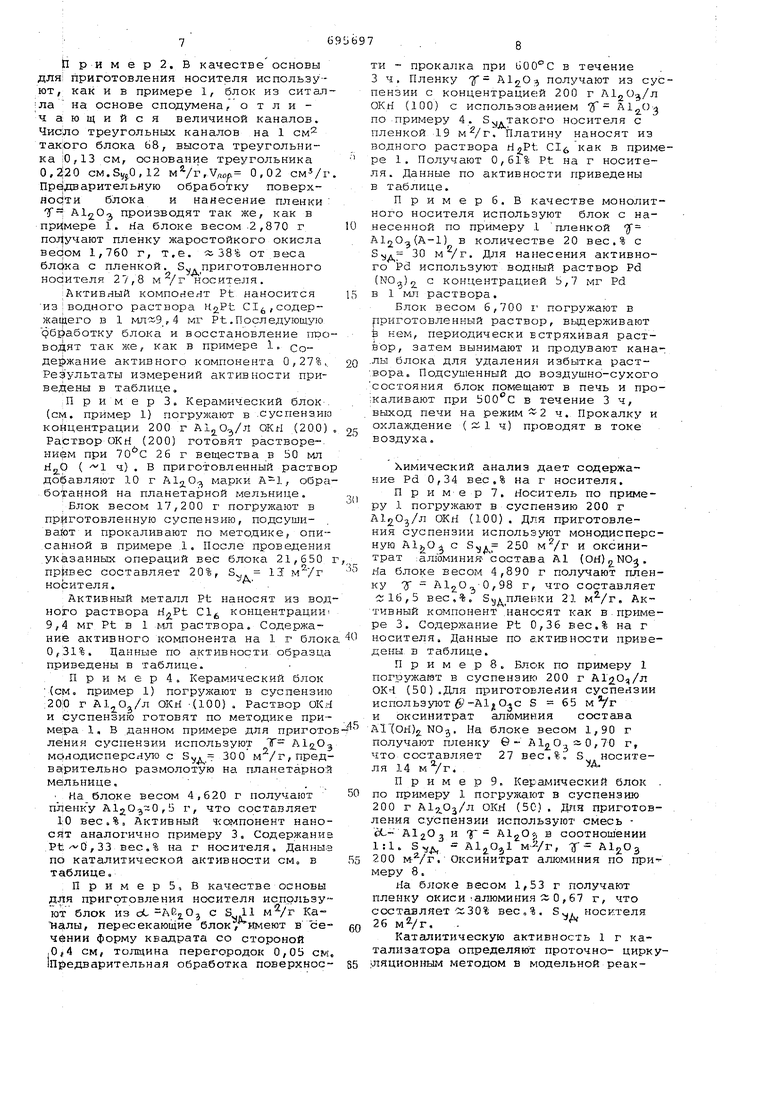

Яенных условиях, обладаетклегощей спо Ъофностью и после прокаливания можet дать тонкую пленку с разви той поверхностью. Окисное покрытие А1(Ori) имеет вид чешуек, которые пр не$начительных ударных нагрузках осы пафтся со стенок блока. Ближайшим к предлагаемому по техн фефкой сущности, и достигаемому эффек ;является известный способ приготовле ;ниЯ носителя, например, для катализа iTOpa дожигания неорганических вещест ,путем прокаливания керамического бло чка; и нанесения на него пленки окиси |алк)миния многократной пропиткой из ЬуСпензии окиси алюминия с последуюИеЙ сушкой и прокаливанием 3. В да ном способе нанесение ведут из водно суспензии окиси алюминия, которая содержит от 10-70%, а преимущественно 15-50% по весу, твердых частиц. ; Известный способ имеет следующие недостатки. При использовании устойчи)зой водной суспензии для получения пленки необходимо иметь очейь мел|Кие частицы окиси алюминия, которые ;получают после многочасовой обработ|ки на коллоидной мельнице, что значительно повышает стоимость катализа тора. Кроме того, при сунже водная сурпензия AlgOi стекает по стенкам .каналов, что приводит к образованию неровной по толщине пленки. При ислодьзовании 30%-ной водной суспензии окисла после трехкратной обработки по;п чают привес -Ю-14 вёс.%, уд ель,ную поверхность с; 10-12 ,, I Стойкость к тепловому удару (900 1Ь мин) и последующей механической . нагрузке-(100 ударов/мин в течение 15 мин), характеризующая прочность св;язывания пленки окиси алюминия с керамическим блоком,и выраженная через потерю в весе, невысокая (потери веса -10-15%) . С целью получения прочносвязанной пленки окиси алюминия предлагается способ получения носителя, например для катализатора дожигания вредных примесей, путем прокаливания керамического блока и нанесения на него пленки окиси алюминия многократной пропиткой из суспензии окр1си алюминия в растворе оксинитрата алюминия Л1„(ОН)ЫОз, где п 1-3, m - 2-3. Отличительным признаком данного изобретения является нанесение плен ки окиси алюминия из суспензии окис алюминия в растворе оксинитрата алюминия А1 (Ori),,,NO, где п 1-3, m 2-3. Согласно изобретению полученная ruieHKa окиси алюминия прочно держит СП на стенках каналов блока: так, nj)H тепловых ударах (900°С в течени 1 мин) и периодических механических ,воздействиях (ударные нагрузки с по 1 лощыо механической качалки 100 ударов /мин в течение 1Ь мин) не было отмечено потери веса образца. Удельная поверхность полученного согласно изобретению носителя составляет 15-30 . Кроме того, использувь-йле суспензии этих окисей устойчивы во времени, даже при значительньгх концентрациях AlgO в растворах оксинитратов (до ,300 г Al2O.j/Ha литр jjacTBopa оксинигграта) . Эти суспензии легко входят в каналы блока, то есть в достаточной степени подвижны. Образующаяся из оксинитрата при его сушке и прокалк е 3 мелкодисперсна (50 А) и способоствует закреплению частиц предварительно суспендированной выбранной поверхности блока. Растворы оксинитратов при подсушивании быстро полимеризуются, образуя на поверхности прочную пленку и способствуя, таким образом, получению равномерного по толщине окисного покрытия стенок 1элока. В насточщее время технология производства оксинитрата освоена и выпущены первые партии. Катализаторы, полученные на блочных керамических , приготовленные по настоящему способу, отличаются высокой активностью и термостойкостью. Следует отметить,, что согласно настоящему способу около половины количества окиси алюминия образуется из оксинитрата сталобвггь, при, одном и том же проценте нанесения окиси алюминия по настоящему способу требуется размалывать вдвое меньше окиси алюминия , Способ состоит из следующих стадий. 1.Подготовка блоков. Требуемое количество блоков прокаливают в муфеле для очистки поверхности при температуре 600°С в течение 3 ч, затем ;Постепенно охлаждают и помещают в герметично закрытую емкость. 2.Приготовление раствора оксинитрата алюминия. Раствор оксинитрата алюминия готовят растнорением навески вещества в воде при температурах от 20 до , преимущественно 7080 С, и перемешивании механическими мешалками .Концентрация растворов оксинйтрата выража ется в г AljO, i л раство,ра, имея в виду А1, которая получается при полном термическом разложении оксинитрата, со:держащегося в 1 л раствора. Концентрации используемых, растворов оксинитрата. от 50 до 500 г АЗ, раствора, преимущественно 100-200 г раствора 3.Подготовка к нанесению на блок, заключающаяся в размоле ) на планетарной мельни,це в течение 4 ч. Размеры получившихся частиц от 1 до 15 мк, преимущественно от 1 до 5 мк. 4. Приготовление суспензии А1 О в растворе оксинитрата. Концентраци суспензии выражается в г в 1 раствора оксинитрата. Концентрации используемых суспензий составляют 25-300, преимущественно 100-200 г AljOg/ л раствора оксинитрата. При более высоких концентрациях суспензия трудно входит в каналы блока, а при низких концентрациях требует ся многократная пропитка. iS. Пропитка. Приготовленный по п. 1, керамический блок погружают ;В суспензию, так, чтобы все его ка:налы заполнялись, и оставляют в та:ком положении на 5-7 мин. Послр гчтп го блок.вынимают из суспензии, встр хивают для удаления избытка суспенз из каналов и продувают азотом или /другим газом до полного освобождени каналов. Обработанный таким образом Ьлок подсушивают при комнатной темЪературе в течение 3-6 ч. 6. Получение окисной пленки на блоке. Блок, предварительно подсуше ный при комнатной температуре, поме щают в печь и прокаливают в токе во духа или азота. Температурный режим следую11Щй: медленное повышение температуры от комнатной до 550°С (3-4ч выдерживание при 550с 3 ч, 1 ч охлаждение в токе применяемого газа При этом происходит разложение А1) (Ori)j (NO)j до мелкодисперсной Y - А 1,0, которая скрепляет частицы основной AljO. Затем блок с полученной тонкой пленкой помещают в эксикатор до полногоохлаждения. После этого взвешивают и определяют привес. 1 Обычно после трехкратного яанесе ния на поверхности блока образуется пленка AljiO, составлянлдая 10-40% от веса блока. Удельная поверхность такой пленки 15-30 носителя, rfa приготовленный носитель наносится активный компонент: Pt или Pt в количестве от 0,2 до 0,6 вес.%. П ример. В качестве монолит ного носителя используют ситалловый блок на основе сподумена (.AIjOg 7-4 SiO) , имеющий сотовую структуру. Каналы, пересекающие блок, имеют тре угольное сечение, высота треугольника 0,06 см, основание 0,165 см, толщина перегородки 0,015 см, число треугольников на 1 см с: 150. Объемны вес такого блока - 0,7 г/см . Удельная поверхность, определенная по тепловой десорбции аргона, равна 0,06 м /г; объем пор, определенный методом ртутной порометрии, равен 0,02-0,03 . Для очистки поверхности блок прокаливают при в течение 3 ч в токе воздуха, затем .взвешивают и до использования помещают в герметично закрытую емкость. Сначала готовят раствор оксинитрата с концентрацией 100 г , на 1 л раствора (OKri/100) . OKri пред1варительно пЕ оаналнзирован на содержание и NOjrpynn. Используют оксинитрат алюминия состава Alj(Ori)0NOg .Затем готовят суспензию с концентрацией 200 г А1,, OKri (100) , Для приготовления суспензии необходимой концентрации добавляют в приготовпенный раствор OKri 10 г обработанной на планетарной мельнице j бидисперсной пористой структуры с S,, 1 20CF . АБлок весом 3,700 г погружают в суспензию таким образом, чтобы все каналы заполнились)f и оставляют в таком состоянии на 5-7 мин. После этого блок вынимают из суспензии, встряхивают и продувают его каналы азотом до полного их освобождения. Образец оставляют на воздухе при комнатной температуре на 5 ч. На поверхности блока при этом образуется блестящая полупрозрачная пленка. После такого предварительного подсушивания образец помещают в печь и прокаливают при 300 С 2 ч. Подъем температуры от комнатной до занимает 2 ч. Прокалку и последуЕощие охлаждение (1 ч) проводят в токе воздуха. Операции погружения, подсуш 1вания и прокалки при повторяют еще один раз. После третьей пропитки прокалку проводят при 550°С в течение 3 ч в токе воздуха. При этом Происходит разложение OKri и на блоке образуется тонкая окисная пленка, составляющая по весу 40%. Для определения прочности пленки блок подвергают в течение 15 мин ударным нагрузкам (100 ударов/мин). Потери веса при этом не наблюдаются. Вес блока с пленкой 6,040 г. Удельная поверхность (2-.(д) t определенная по тепловой десорбции аргона, равна 30 м /г носителя. Пористая структура пленки зависит от д А12О2, взятой для приготовления суспензии. Влагое 1кость полученного носителя О , 3 мл/г блока. Приготовленный блок погружают в водный раствор ri Pt CI, содержащий 7,5 мг Pt в 1 мл раствора. Блок оставляют в таком положении на 30 мин. При этом раствор периодически перемешивают. Затем блок извлекают из раствора и продувают воздухом для удаления остатков раствора. Подсушенный до воздушно-сухого состояния блок помещают в печь и прокаливают в токе ri.npH 500°С в течение 3 ч. При , этом происходит восстановление Pt о металлической Pt . Охлаждение в оке Н,.; ч. Готовый каташизатор одержит 0,59% Pt на г носителя. Результаты измерений каталитичесой активности приведены в таблице.

h р и м е р 2, В качестве основы ля приготовления носителя использут, как и в примере 1, блок из ситала на основе сподумена, отлиающийся величиной каналов. иоло треугольных каналов на 1 см акого блока Ь8, высота треугольниа 80,13 см, основание треугольника ,220 cM.S.,jO,12 MVr,Vrtop 0,02 CMVr. редварительную обработку поверхос|ти блока и нанесение пленки : Т --г-з производят так же, как в римере 1. На блоке весом -2,870 г пo yчaют пленку жаростойкого окисла есзом 1,760 г, т,е. 38% от веса блока с пленкой. .приготовленного носителя 27,8 носителя.

:Активный компонент Pt наносится из ; водного раствора . С1,содержагрего в 1 мл 9 , 4 мг Pt .Последующую фбЕ аботку блока и восстановление ITDOводят так же, как в примере 1. QQ

держание активного компонента 0,27%,. Результаты измерений активности приведены в таблице,

П р им е р 3, Керамический блок . (см. пример 1) погружают в .суспензию концентрации 200 г 1, OKri (200) , Раствор OKri (200) готовят растворе-, нием при 26 г вещества в 50 мл jrfjj O ( ч) . В приготовленный раствор добавляют 10 г . марки , обработанной на планетарной мельнице.

Блок весом 17,200 г погружают в приуготовленную суспензию, подсушивают и прокаливают по методике, опи-санной в примере .1. После проведения указанных операций вес блока 21,650 г провес составляет 20%, S 11 ноЬителя.

Активный металл Pt наносят из водного раствора rijPt С1 концентрации 9,4 мг Pt в 1 ып раствора. Содержание активного компонента на 1 г блока 0,31%. Данные по активности образца приведены в таблице.

П р и м е р 4 Керамический блок (см пример 1) погружают в суспензию :20iO г А1. OKri -(100) . Раствор ОКН и суспензию готовят по методике приJ15 50 55 ме:ра 1, В данном примере для приготов Ленин суспензии используют Т- мрнодисперснузо с Зуд 300 м /г, предварительно размолотую на планетарной мельнице.

На блоке весом 4,620 г получают пленку AljO3 0,5 г, что составляет

10 вес.%, Активный компонент наносят аналогично примеру 3. Содержание , , 33 вес . % на г носителя Данныа по каталитической активности см. в таблице.

Пример5,В качестве основы для приготовления носителя используют блок из оС AE, с БД Каналы, пересекающие блок/Имеют в сечении форму квадрата со стороной ,0{4 см, толщина перегородок 0,05 см. 1п)едварительная обработка поверхности - прокалка при ьОО°С в течение 3 ч. Пленку А12Оз получают из супензии с концентрацией 200 г ОКН (100) с использованием Г - ) по примеру 4. З дТакого носителя с пленкой 19 . Платину наносят из водного раствора CI как в примре 1. Получают 0,61% Pt на г носителя. Данные по активности приведены в таблице.

П ример 6. В качестве монолитного носителя используют блок с нанесенной по примеру 1 пленкой У Al2O(A-l) в количестве 20 вес.% с 3уд 30 м /г. Для нанесения активного Pd используют водный раствор Pd (N0)2 с концентрацией 5,7 мг Pd в раствора.

Блок весом 6,700 i погружают в приготовленный раствор, вьщерживают fe нем, периодически встряхивая раствор, затем вынимают и продувают кана.лы блока для удаления избытка раствора Подсушенный до воздушно-сухого состояния блок помещают в печь и про;каливают при 500с в течение 3 ч, выход печи на режим 2 ч. Прокалку и охлаждение (1 ч) проводят в токе воздуха.

Химический анализ дает содержание Pd 0,34 вес.% на г носителя.

П р и мер 7. Носитель по примеру 1 погружают в суспензию 200 г А12О2/л OKri (100) . Для приготовления суспензии используют монодисперсную с 5ч,д 250 и оксинитрат :aлюминия состава А1 (Ori). ria блоке весом 4,890 г получают пленку 7Г ,98 г, что составляет 16,5 вес,%„ Зу,дпленки 21 . Активный компонент наносят как в . 3. Содержание Pt 0,36 вес.% на г носителя. Данные по активности приведены в таблице.

П р и м е р 8. Блок по примеру 1 погружа 9Т в суспензию 200 г ОКЧ (50),Для приготовления суспензии используют O-jC S 65 м Vr и оксинитрат алюминия состава AlTorilg NOj. На блоке весом 1,90 г получают пленку ©- А . а о , 70 г, что составляет 27 вес,%о S носителя 14 .

П р и м е р 9. Кераьптаеский блок по примеру 1 погружают в суспензию 200 г А12.Оз/л OKri (50) . Для приготовления суспензии используют смесь й-- и f- AlgOj в соотношении 1:1. S MVr, T- l2.°3 200 MVr, Оксинитрат алюминия по примеру 8.

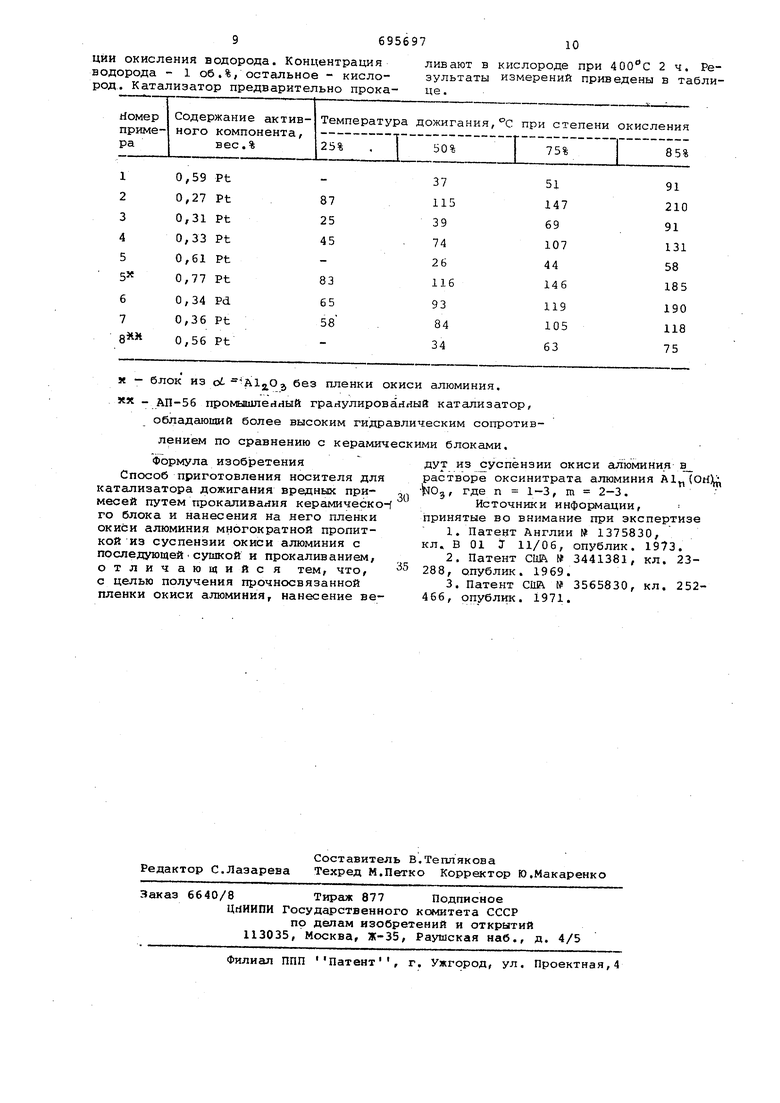

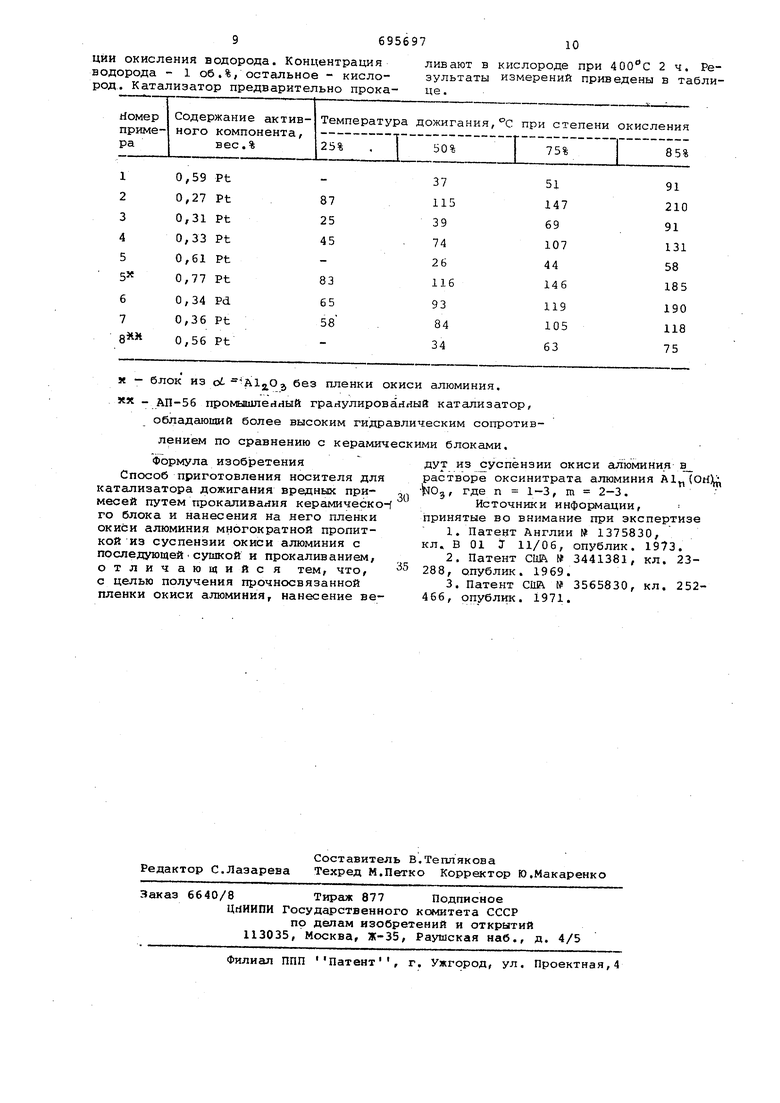

ria блоке весом 1,53 г получают пленку окис и ; алюминия О,б 7 г, что составляет х30% вес , % . 3... носителя 26 MVr. Каталитическую активность 1 г катализатора определяют проточно- циркляционным методом в модельной реакцйи окисления водорода. Концентрация водорода - 1 об.%, остальное - кислород. Катализатор предварительно прока69569710

ливают в кислороде при 2 ч. Результаты измерений приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1994 |

|

RU2104782C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ И ОЧИСТКИ ГАЗОВ | 2011 |

|

RU2470708C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2348457C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2005538C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ СО | 2015 |

|

RU2614147C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2190470C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2275962C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2006 |

|

RU2322296C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2069586C1 |

X - блок из oi- Aljj Oj без пленки окиси алюминия. XX - АП-56 промышленный гранулированный катализатор, обладающий более высоким гидравлическим сопротивлением по сравнению с керамическими блоками. Формула изобретения Способ приготовления носителя для катализатора дожигания вредных примесей путем прокаливания керамическо го блока и нанесения на него пленки окиси алюминия многократной пропиткой из суспензии окиси алюминия с последующейсушкой и прокаливанием, отличающийся тем, что, с целью получения прочносвязанной пленки окиси алюминия, нанесение ведут из суспензии окиси алюминия В1 растворе оксинитрата алюминия fJOg, где п 1-3, m 2-3. Источники информации, принятые во внимание при экспертизе 1.Патент Англии № 1375830, кл. В 01 J 11/06, опублик. 1973. 2.Патент США № 3441381, кл. 23288, опублик. 1969. 3.Патент США № 3565830, кл. 252466, опублик. 1971.

Авторы

Даты

1979-11-05—Публикация

1977-04-04—Подача