I

Изобретение относится к способам переработки высокосернистого углеводородного сырья и может 6bFTb использовано в нефтехимической, газовой и химической отраслях промьииленности.

Известен способ переработки широкой фракции легких углеводородов и стабильного конденсата 1 . При этом широкую фракщ1Ю подвергают дезтанизации и депропанизации и отастке от сероводорода. Конденсат разгоняют на фракции и.к. - 180°С и 180°С -к.к. Депропанизированную широкую фракцию смешивают с фракцией н.к. - 180°С и подвергают гидроочистке, полученный продукт стабилизируют и разгоняют на фракции Сз-Cs, н.к. - 85°С, 8 5-180°С.

Наиболее близким к изобретению является способ переработки широкой фракции легких углеводородов и стабильного конденсата путем моиоэтаноламиновой очистки широкой фракции от сероводорода, разделения ее на целевые и остаточную фракцию углеводородов С и выше, совместной гидроочистки остаточной фрак ции и стабильного конденсата, стабилизации

гидрогенизата с пол чением газа стабилизации н фракции углеводородов , их очистку от сероводорода и разделения фракции углеводородов Сз-С5 на целевые углеводородные фракции 2.

Способ обеспечивает полную очистку исходного сырья от сернистых соединений, однако недостаточно эффективен вследствие того, что гидроочистке подвергается, весь объем фракции углеводородов С4 и выше, содержащий сернистые соединения в основном в виде меркаптанов. Это приводит к повышенным затратам на проведерше процесса.

Целью изобретения является повышение эффективноста процесса.

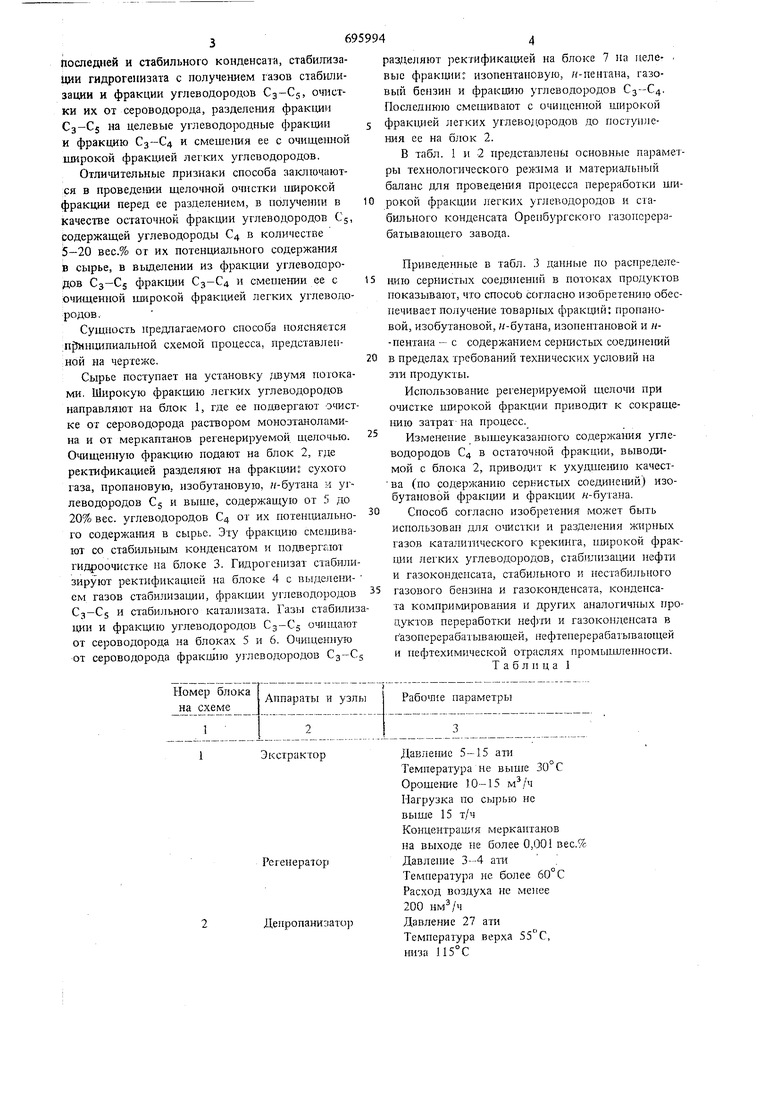

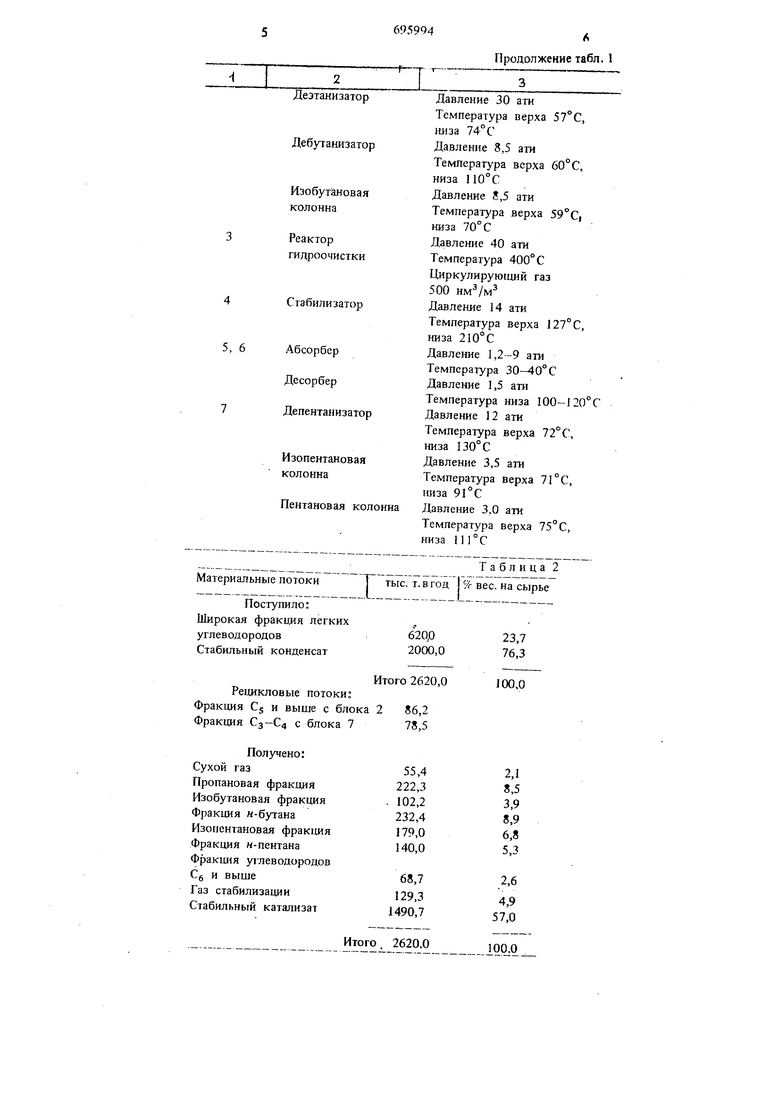

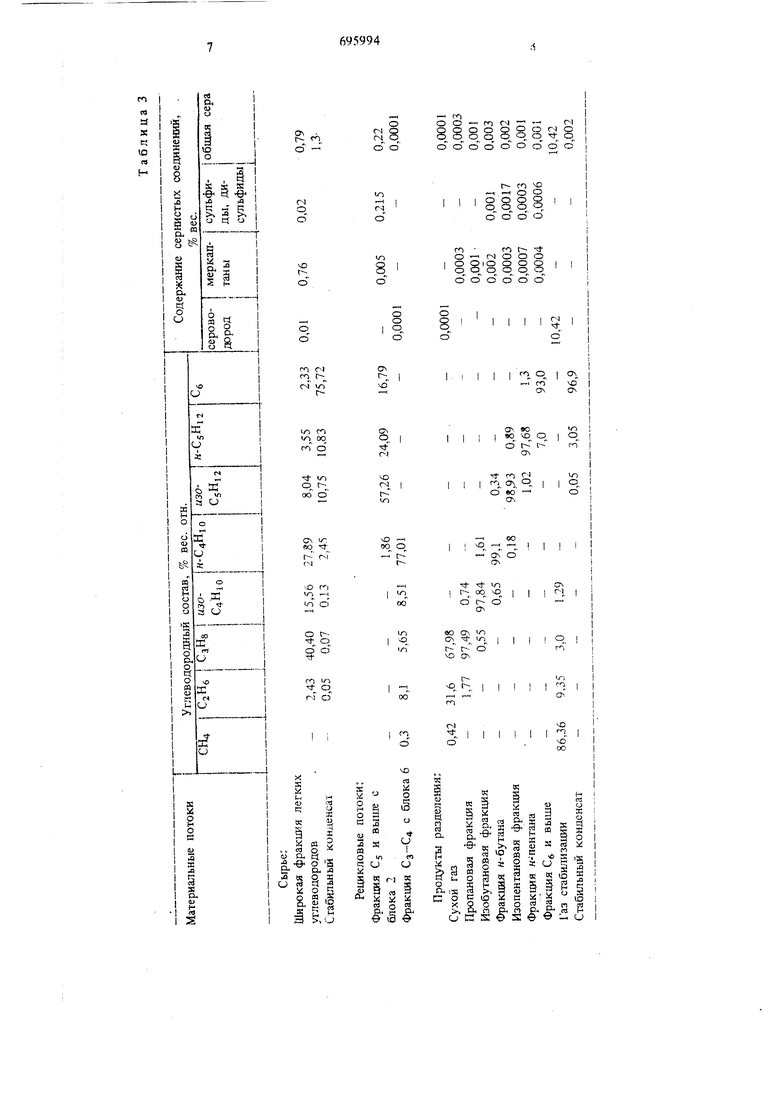

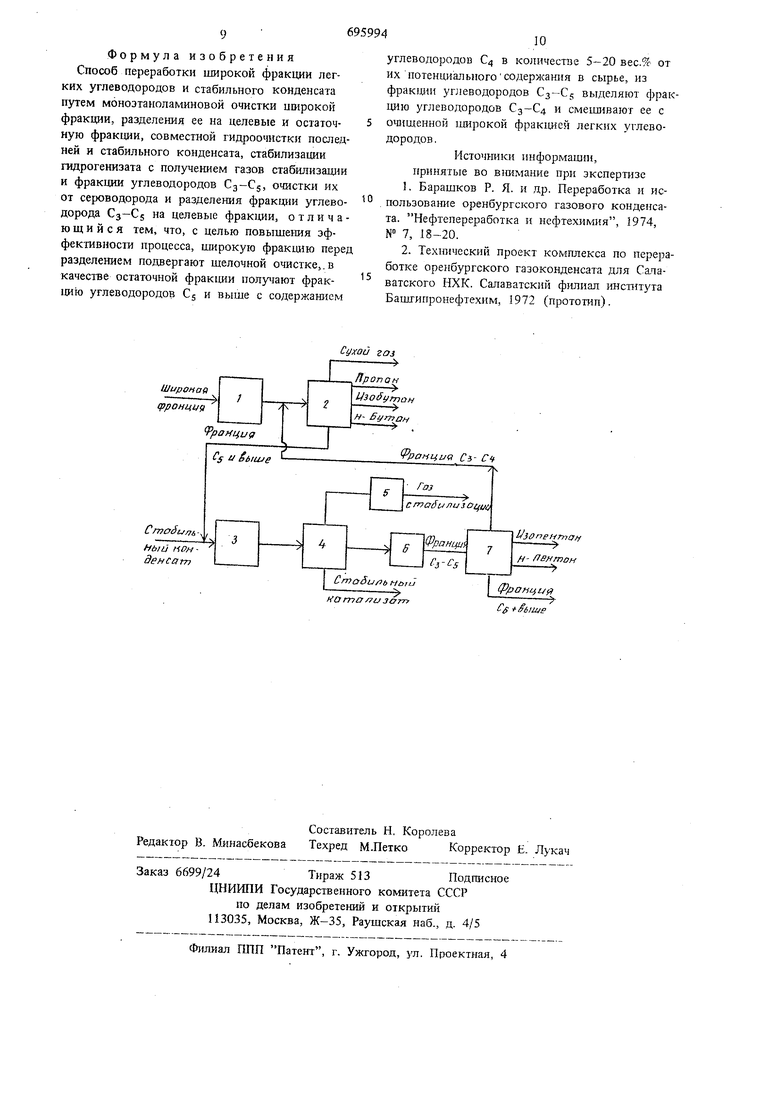

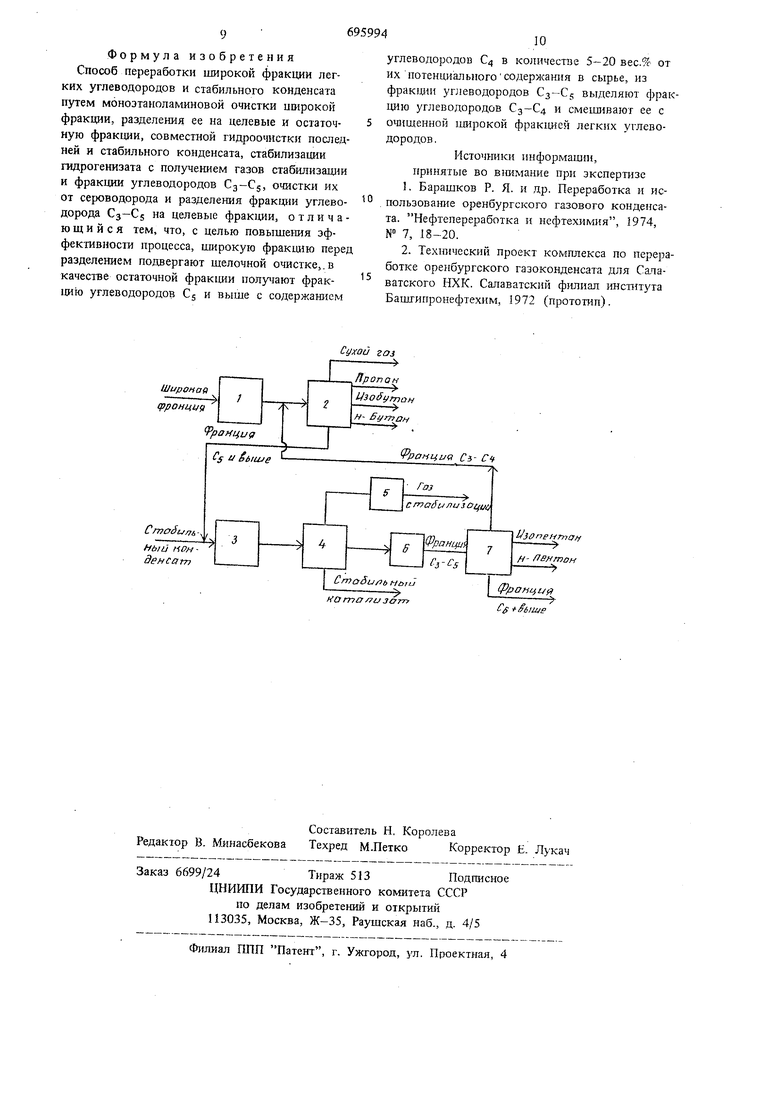

Поставленная цель достигается описываемым способом переработки широкой фракции легких углеводородов и стабильного конденсата путем моноэтаноламинпсэй и щелочной очистки широкой фракции;разделения ее на целевые фракш1И и остаточную фракцию углеводородов Cj и выше с содержанием углеводородов €4 в количестве 5-20% вес. от их потенциального .содержания в сырье, совместной гндроочистки 36 последней и стабильного конденсата, стабилизации гидрогенизата с получением газов стабшшзации и фракции углеводородов €3-Cj, очистки их от сероводорода, разделения фракции Сз-С5 на целевые углеводородные фракции и фракцию Сз--С4 и смешения ее с очищенной широкой фракцией легких углеводородов. Отлитательные признаки способа заключаются в проведении щелочной очистки ишрокой фракции перед ее разделением, в получении в качестве остаточной фраки 1и углеводородов Cj, содержащей углеводороды €4 в количестве iS-20 вес.% от их потенциального содержания В сырье, в выделении из фракции углеводородов Сз-GS фракции Сз-С4 и смешегши ее с очищенной щирокой фракцией легких углеводородов . Сущность Предлагаемого способа поясняется принципиальной схемой процесса, представленной на чертеже. Сырье поступает на установку даумя потоками. Широкую фракцию легких углеводородов направляют на блок 1, где ее подвергают очист ке от сероводорода раствором моноэтаноламина и от меркаптанов регенерируемой щелочью. Очищенную фракцию подают на блок 2, где ректификацией разделяют на фракщш: сухого газа, пропановую. изобутановую, н-бутана м углеводородов Cj и выше, содержащую от 5 до 20% вес. углеводородов С4 or их гютен1щапьного содержагаш в сырье. Эту фракцию смеидавают со стабильным конденсатом и подвергаю гидроочистке на блоке 3. Гидрогеннзат стабили зируют ректификацией на блоке 4 с выделением газов стабилизации, фракции угаеводородов Сз-Cs и стабильного катализата. Газы ста.билиз ции и фракцию углеводородов Сз-С5 очищают от сероводорода на блоках 5 и 6. Очигценную от сероводорода фракЩ1ю углеводородов Сз-C разделяют ректификаодей на блоке 7 на целевые фракщш: изопентановую, я-пентана, газовый бензин и фракцию углеводородов Сз-С.4. Последнюю смешивают с очи1ценной широкой фрак1Ц1ей легких углеводородов до поступления ее на блок 2. В табл. 1 и 2 представлены основные параметры технологического ре)И1ма и материальный баланс для проведения процесса переработки ищрокой фракции легких углеводородов и стабильного конденсата Оренбургского газоперерабатывающего завода. Приведенные в табл. 3 данные по распределению сернистых соединений в потоках продуктов показывают, что спосоЬ согласно изобретению обеспечивает получение товарных фракций; пропановой, изобутановой, н-бутана, изопентановой и и-пентана - с содержанием сершютых соединений в пределах требований техгшческих условий на эти продукты. Использование регенерируемой щелочи при очистке широкой фракции приводит к сокраще1шю затрат на процесс. Изменение вышеуказашюго содержа1шя углеводородов С4 в остаточной фракции, выводимой с блока 2, приводит к ухудшешпо качества (по содержанию сернистых соединений) изобутановой фрак1-1ии и фракции н-бутана. Способ согласно изобретения может быть использовал для овдстки и разделения жирных газов каталитческого крекинга, нтрокой фракщи легких углеводородов, стабшп1задии нефти и газокондепсата, стабильного и нестабильного газового бензина и газоконденсата, конденсата комнримирования и других аналогичных процуктов переработки нефти и газоконде 1сата в газоперерабатывающей, нефтеперерабатывающей и нефтехимической отраслях промьплленности. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокосернистого газоконденсата | 1982 |

|

SU1077917A1 |

| Способ переработки высокосернистого газоконденсата | 1983 |

|

SU1097644A1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ ФРАКЦИЙ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2361902C1 |

| Способ очистки парафиновых углеводородов С от сернистых соединений и влаги | 2018 |

|

RU2653358C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 2004 |

|

RU2271380C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВЫХ КОНДЕНСАТОВ | 1996 |

|

RU2145337C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378321C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПРОИЗВОДСТВЕ | 2009 |

|

RU2451713C2 |

Экстрактор

Регенератор

Депропанизатор

Давле1шс 5-15 ати Температура не Bbiuie 30°С Ороще1ше 10-15 Нагрузка по сырью не вьщте 15 т/ч

КонцентрашЯ меркаптанов на выходе не более 0,001 вес. Давление 3--4 ата Температура не более 60° С Расход воздуха не менее 200 Давление 27 ати Температура верха , низа 115°С

Деэтанизатор

Дебуташ{затор

Изобутановая колонна

Реактор гидроочистки

Стабилизатор

, 6

Абсорбер Десорбер Депентанизатор

Изопентановая колонна

Пентановая колонна

Материальные потоки

Продолжение табл. 1

т:

Давление 30 атн Температура верха 57°С, низа 74°С Давление 8,5 аги Температура верха 60° С, низа 110°С Давление ,5 ати Температура верха 59°Ci низа 70°С Давление 40 ати Температура 400°С Циркулирующий газ 500 Давление 14 ати Температура верха 127°С, низа 210°С Давление 1,2-9 аги Температура 30-40° С Давление 1,5 ати Температура низа 100-120° С Давление 12 ати Температура верха 72°С, низа 130°С Давление 3,5 ати Температура верха 71 °С, низа 91°С Давление 3.0 ати Температура верха 75°С, низа П1°С

Таблица 2

тыс. т. в год % вес. на сырье

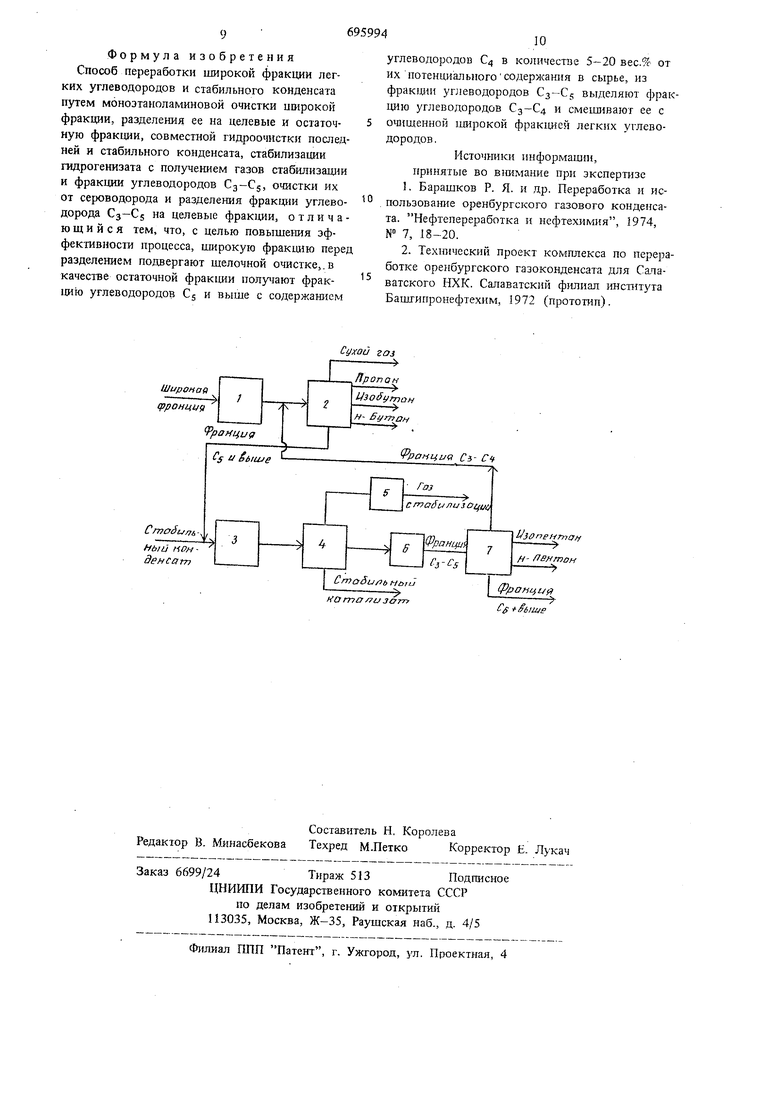

Формула изобретения Способ переработки широкой фракции легких углеводородов и стабильного конденсата путем моноэтаноламиновой очистки ишрокой фракции, разделения ее на целевые и остаточную фракции, совместной гидроочистки последней и стабильного конденсата, стабилизации гидрогенизата с получением газов стабилизации и фракции углеводородов , очистки их от сероводорода и разделения фракоди углеводорода Сз-С; на целевые фракции, отличающийся тем, что, с целью повышетшя эффективности процесса, широкую фракщ1ю перед разделением подвергают щелочной очистке,.в качестве остаточной фракции получают фракцию углеводородов €5 и выше с содержанием

на та/7изогг.

углеводородов €4 в количестве 5-20 вес.% от их потенциальногосодержания в сырье, из фракции углеводородов выделяют фрак1ЩЮ углеводородов Сз-С4 и смешивают ее с очищенной широкой фракдаей легких углеводородов.

Источники информаш1И, принятые во в)О1мание при экспертизе

fi/;foe} zoj

Cf ffftiwp

Авторы

Даты

1979-11-05—Публикация

1977-08-17—Подача