Изобретение относится к нефтепереработке и может быть использовано для получения нефтяного растворителя из сернистых нефтей с низким содержанием ароматических углеводородов. Использование предлагаемого растворителя возможно в лакокрасочной промышленности и других отраслях народного хозяйства.

Известен способ получения светлых нефтепродуктов из сернистых или высокосернистых нефтей путем электрообессоливания последних пропусканием потока нефти через систему электродов, атмосферной и/или атмосферно-вакуумной перегонки обессоленной нефти, стабилизации и вторичной перегонки стабильных бензиновых фракций, гидроочистки бензиновых и керосиновых фракций в присутствии катализатора с использованием реакторов гидроочистки, риформинга гидроочищенной бензиновой фракции в присутствии катализатора в реакторах риформинга (1).

Известный способ предполагает получение бензиновой, керосиновой и дизельной фракции из сернистых или высокосернистых нефтей в определенном интервале колонны атмосферной перегонки, считая интервал от низа днища колонны. Причем колонны снабжены пакетами перекресточных насадок, которые размещены с высотным или высотно-угловым смещением адекватно температурным зонам конденсации паров.

Однако данный способ не предусматривает получения более широкого ассортимента нефтепродуктов, включая бензины-растворители.

Известен способ получения нефтепродуктов, используемых в качестве компонентов моторных топлив, нефтяных растворителей и др. из нефти Сургутского месторождения с содержанием серы 1,05% (2).

Данный способ включает отбензинивание исходной нефти с выделением фракции НК-185°С, перегонку отбензиненной нефти с выделением фракции НК-180°С, вторичную перегонку смеси фракций НК-185°С и НК-180°С с выделением фракций НК-62°С, 62-180°С, гидроочистку и риформинг фракции 62-180°С и компаундирование выделенных фракций с получением целевого продукта.

Предлагаемым способом могут быть получены не только автомобильные бензины различных марок, но и бензин-растворитель по ГОСТ-443-77.

Для получения бензина-растворителя компаундированию подвергают фракцию НК-62°С вторичной перегонки и фракцию НК-185°С, выделенную при отбензинивании, в соотношении в % масс. 30:70 соответственно.

Однако для получения бензина-растворителя в данном решении требуется вторичная перегонка получаемых фракций, что требует дополнительных энергозатрат.

Известен также способ получения нефтепродуктов и в том числе нефтяных растворителей (3).

В данном способе также требуется промежуточная перекачка фракций, что усложняет технологический процесс и увеличивает энергозатраты.

Наиболее близким по технической сущности и достигаемому результату является способ получения нефтяного растворителя (4), получаемого путем перегонки нефти с последующей гидроочисткой и стабилизацией в отпарной колонне с получением стабильного гидрогенизата. Часть стабильного гидрогенизата подвергают каталитическому риформингу.

Гидроочистке подвергают выделенную из исходного сырья (смесь тюменской и арланской нефти) бензиновую фракцию с температурой начала кипения 145°С и выше на промышленном алюмокобальтмолибденовом катализаторе при кратности циркуляции водородосодержащий газ:сырье 200:1, при температуре 350°С и давлении 3 кг/см2, после гидроочистки получают гидрогенизат с температурой начала кипения 145°С и выше, риформингу подвергают часть последнего с получением целевого продукта смешением фракции продуктов риформинга с температурой начала кипения 145°С и выше с оставшейся частью гидрогенизата.

По известному способу получают высокоароматический смешанный растворитель с содержанием ароматических углеводородов 65,0-75,0% масс.

В данном случае часть стабильного гидрогенизата после гидроочистки подвергают каталитическому риформингу, что также усложняет технологический процесс за счет промежуточных перекачек фракций и приводит к повышению энергозатрат.

Целью настоящего изобретения является снижение энергозатрат, исключение промежуточных перекачек фракций при получении нефтяного растворителя из сернистых нефтей с содержанием ароматических углеводородов 16-18% масс.

Указанная цель достигается тем, что в способе получения нефтяного растворителя путем перегонки нефти с последующей гидроочисткой в реакторе и стабилизацией гидрогенизата в колонне, согласно изобретению на одной из стадий процесса перегонки получают фракцию НК 140-195°С, гидроочистку полученной фракции осуществляют посредством пропускания ее через два последовательно установленных реактора при температуре не выше 300°С и при соотношении водородсодержащий газ:сырье не менее 150 нм3/м3, стабилизацию осуществляют при температуре верха колонны не выше 150°С, а низа - не выше 180°С.

Причем в реакторы гидроочистки загружают алюмоникельмолибденовый, или никельмолибденовый, или алюмоникелькобальтмолибденовый катализатор.

Новым в предлагаемом способе получения нефтяного растворителя является то, что на одной из стадий перегонки получают фракцию НК 140-195°С, гидроочистку полученной фракции осуществляют посредством пропускания ее через два последовательно установленных реактора при температуре не выше 300°С и при соотношении водородсодержащий газ:сырье не менее 150 нм3/м3, стабилизацию осуществляют при температуре верха колонны не выше 150°С, а низа - не выше 180°С.

В реакторы гидроочистки загружают алюмоникельмолибденовый, или никельмолибденовый, или алюмоникелькобальтмолибденовый катализатор.

Способ получения нефтяного растворителя осуществляют следующим образом.

Обессоленную и обезвоженную нефть Западно-Сибирского происхождения с содержанием серы 1,5% подвергают перегонке на установке первичной переработки нефти АВТ-5 при атмосферном давлении и температуре на выходе из печи 380°С.

В печи осуществляют подогрев полуотбензиненной нефти до температуры 340-370°С. Далее нефть по двум вводам подают на 6-ю тарелку ректификационной колонны, где происходит разделение на фракции: бензиновую, фракцию НК 140-195°С, керосиновую, дизельного топлива и мазут.

Фракцию НК 140-195°С выводят с 37 тарелки ректификационной колонны при температуре 171°С и направляют в отпарную колонну для отпарки легкокипящих фракций. Затем полученную фракцию с низа отпарной колонны откачивают насосом, пропускают через теплообменник и холодильник и выводят с установки АВТ как прямогонный компонент нефтяного растворителя в сырьевые резервуары.

Прямогонная фракция нефтяного растворителя из резервуаров по трубопроводу подают на установку гидроочистки. Гидроочистку осуществляют посредством пропускания прямогонной фракции нефтяного растворителя через два последовательно установленных реактора при соотношении водородсодержащих газов (ВСГ) к сырью не менее 150 нм3/м3, объемной скорости подачи сырья 3-10 час-1 при температуре в реакторах не выше 300°С, давлении 20-50 кгс/см2 и концентрации водорода в ВСГ % об - н/м 70.

После реакторного блока получают нестабильный гидрогенизат, который направляют на блок стабилизации, где его охлаждают в теплообменниках, отделяют в сепараторе высокого давления циркулирующий газ, затем подают в сепаратор низкого давления, где отделяют остаточный газ.

Далее нестабильный растворитель проходит через межтрубное пространство теплообменников стабилизации колонны, температура верха которой не выше 150°С, а температура низа не выше 180°С при количестве орошения 5-20 м3/час и температуре орошения не выше 50°С, давление в колонне до 0,8 кг/см2.

Стабильный нефтяной растворитель из колонны подают на трубную часть теплообменников стабилизации, где его охлаждают и выводят с установки. Таким образом получают 75 м3/час произведенного растворителя. Полученный продукт представляет собой бензин-растворитель Нефрас С4-115/200 по ГОСТ 3134-78.

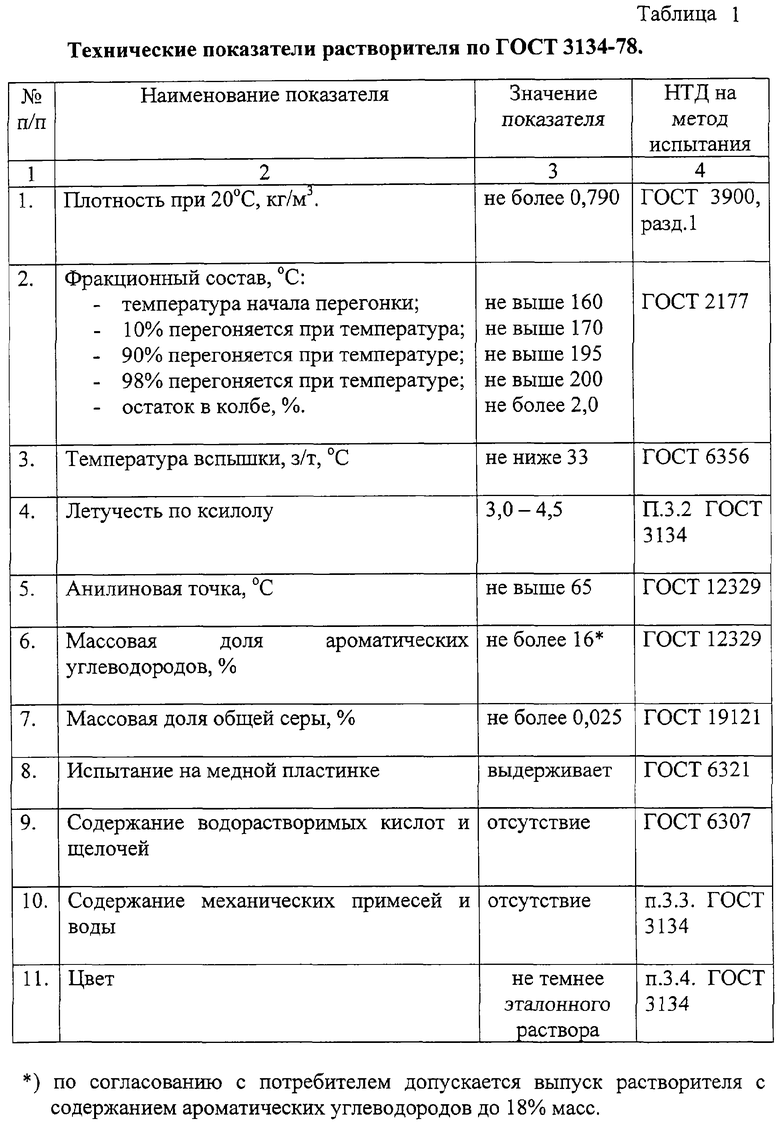

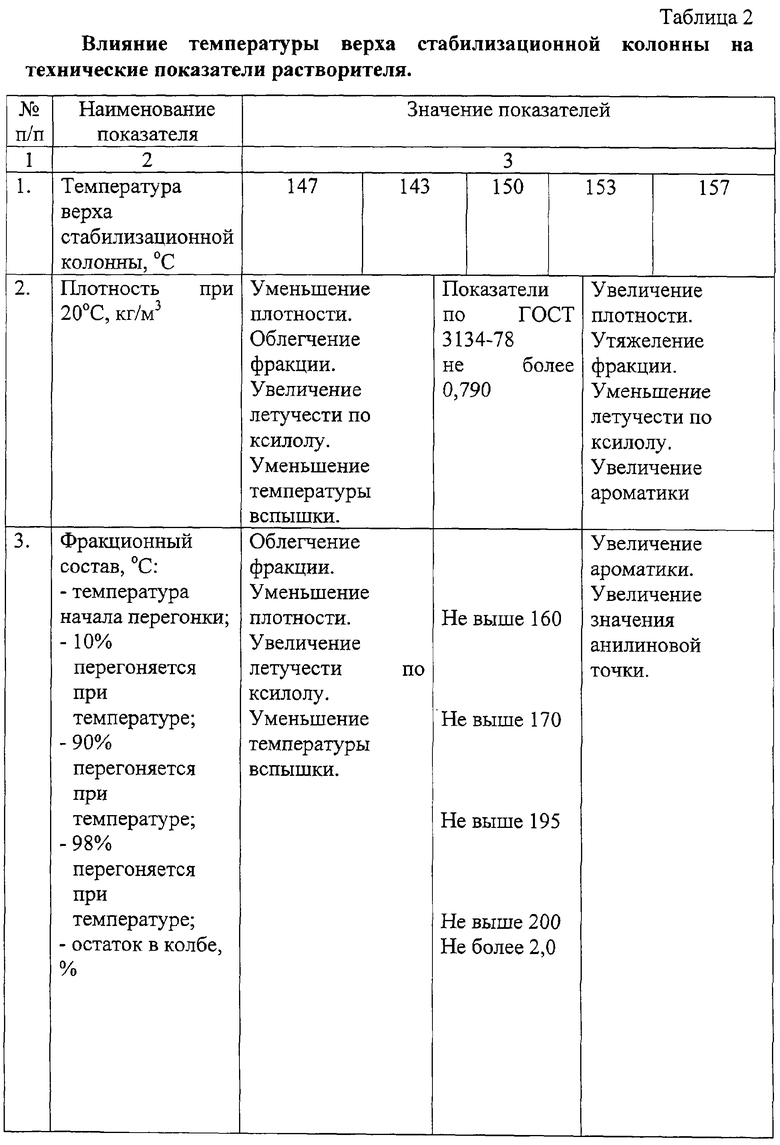

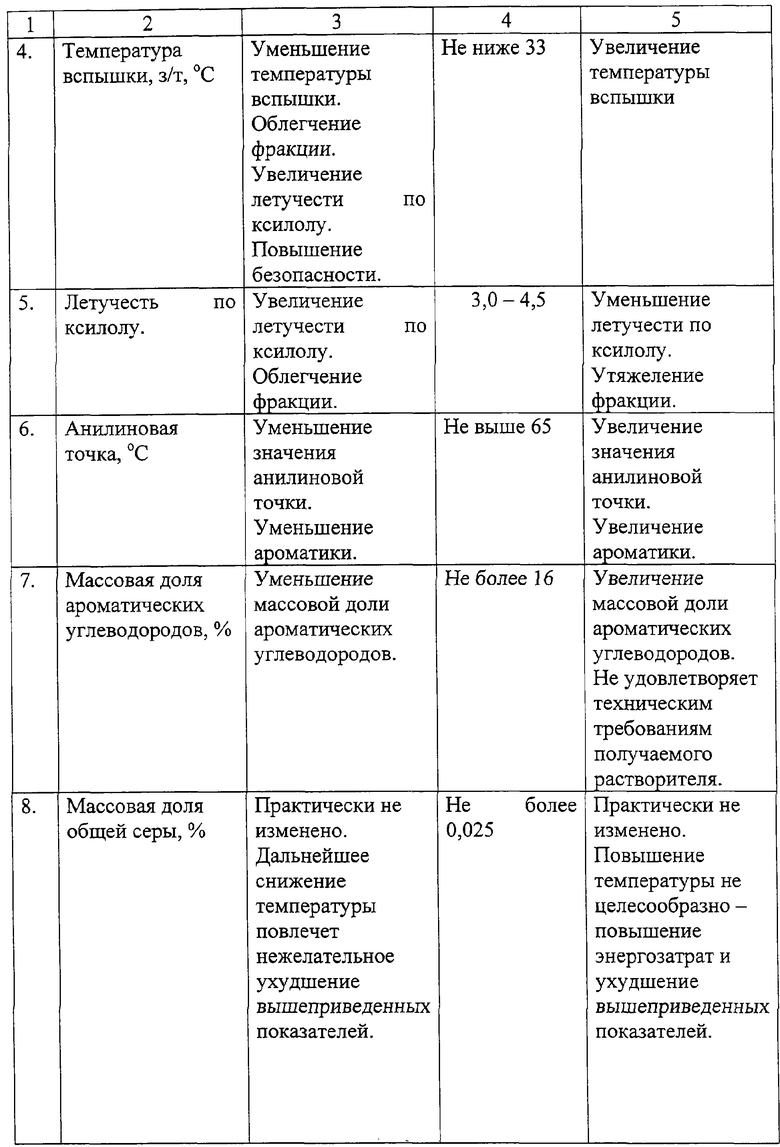

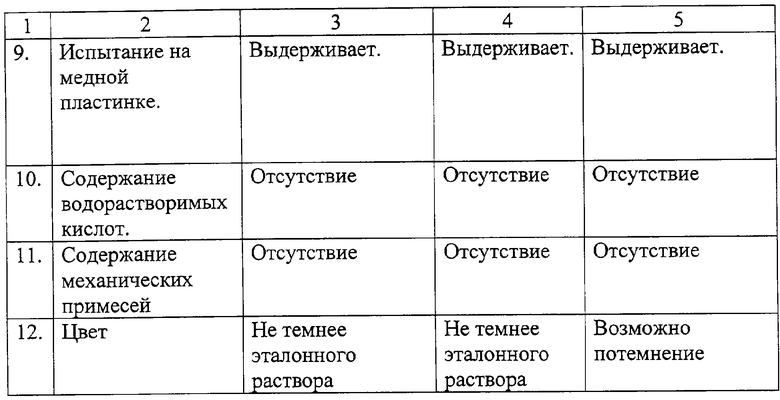

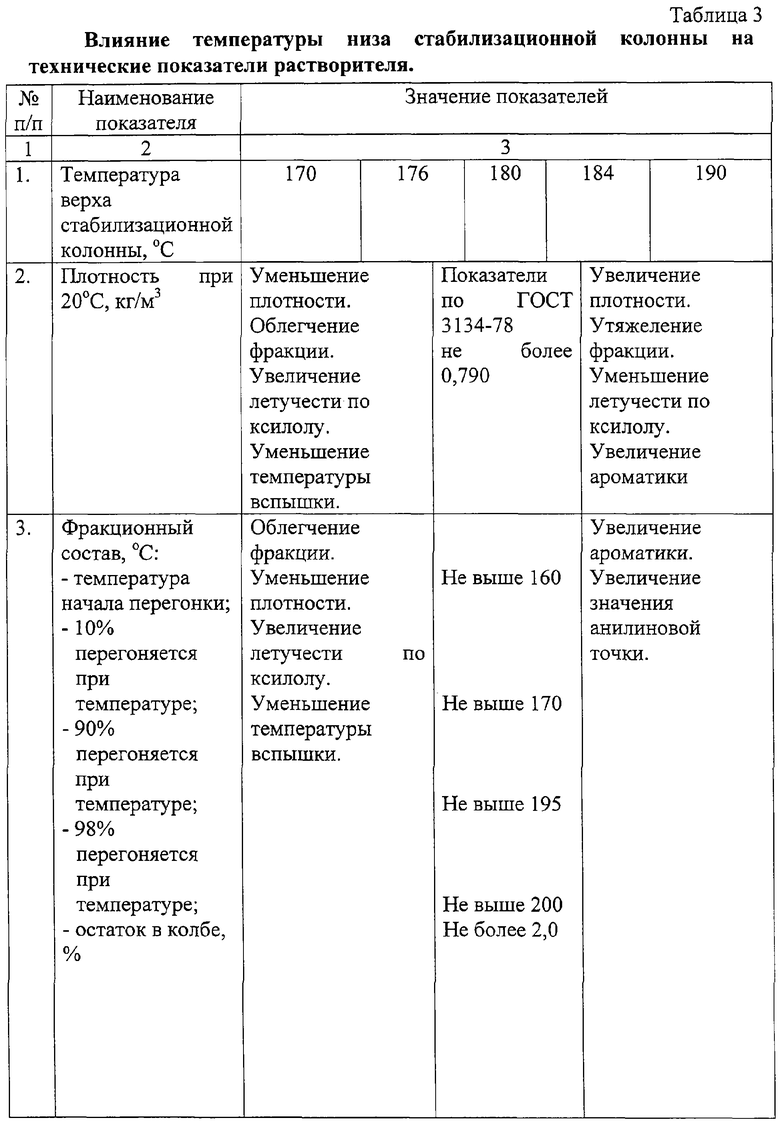

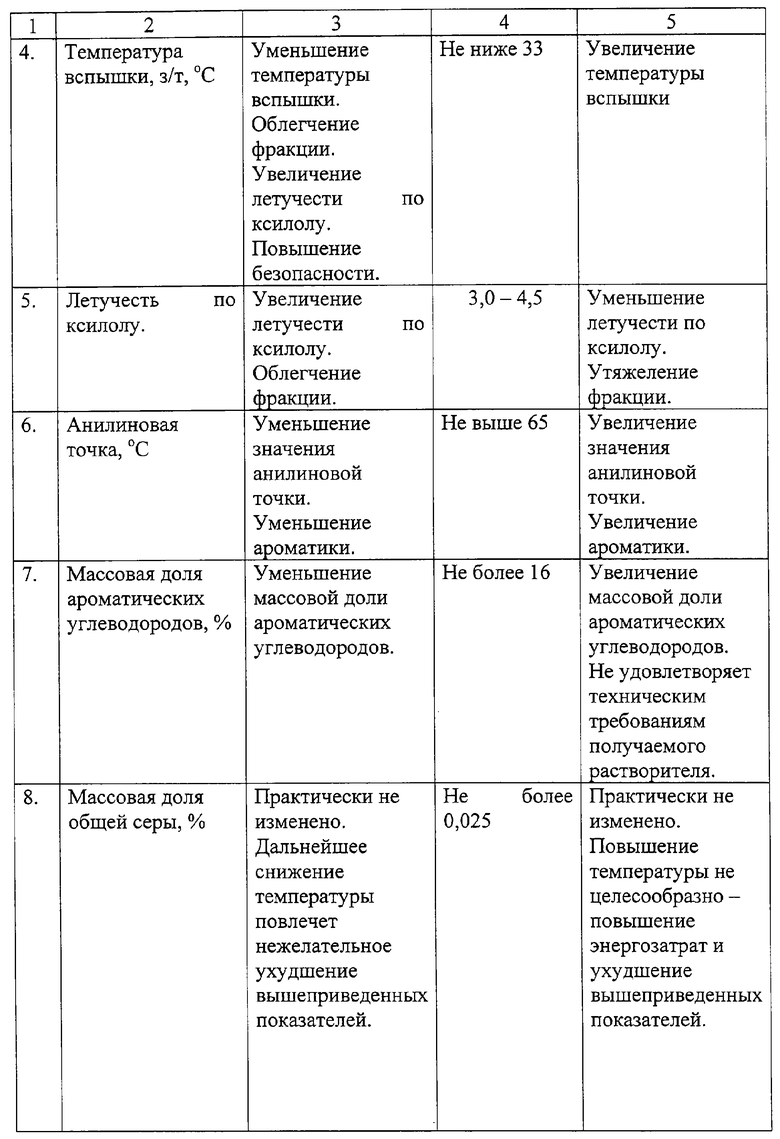

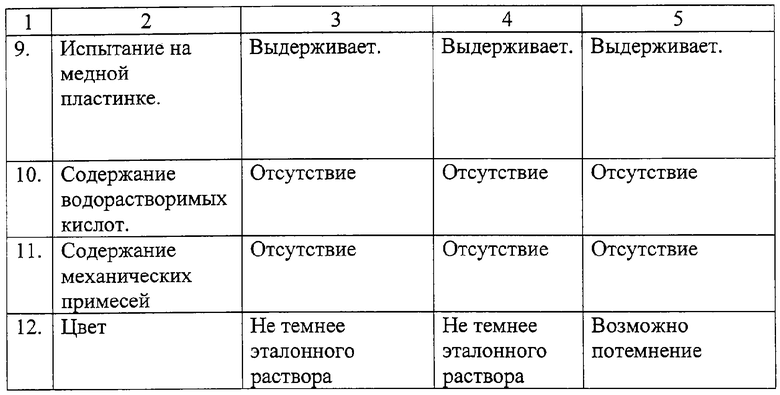

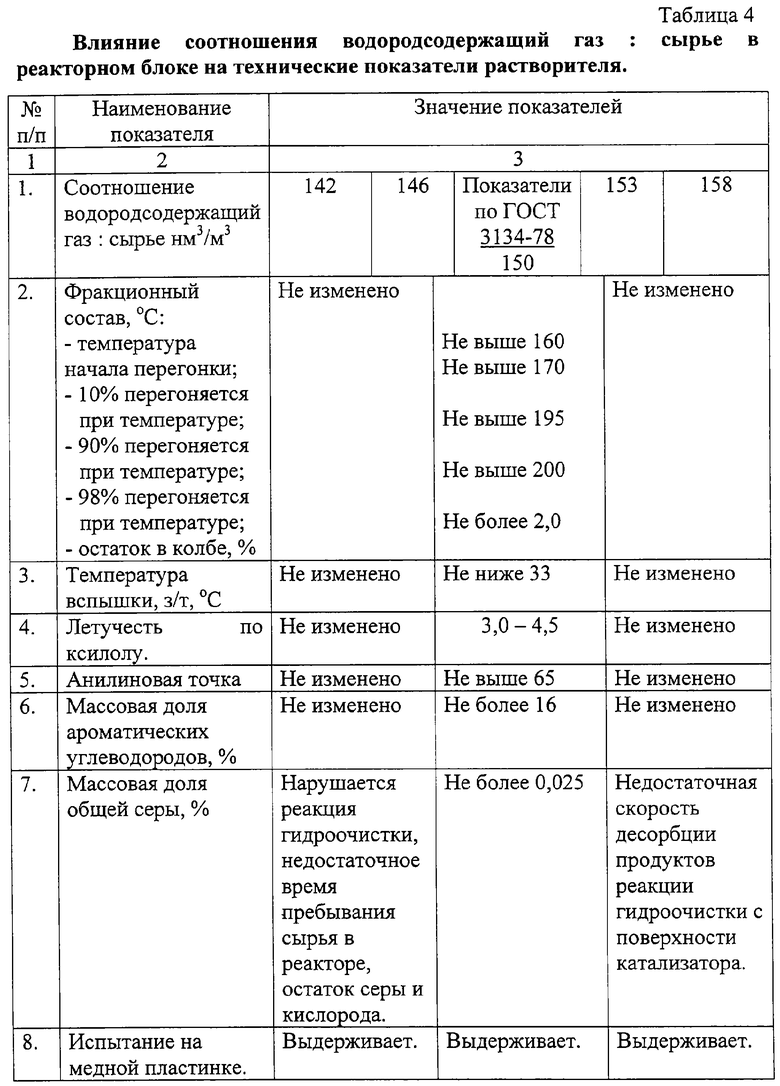

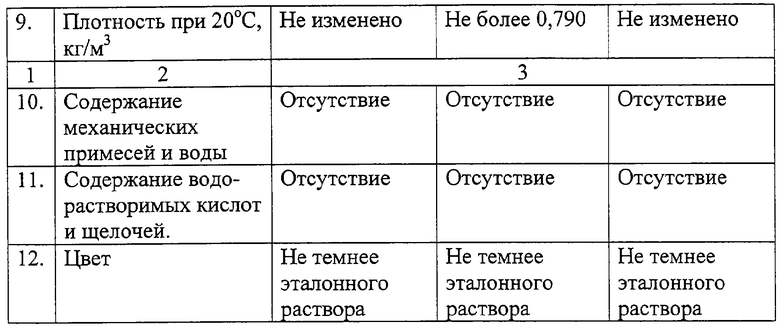

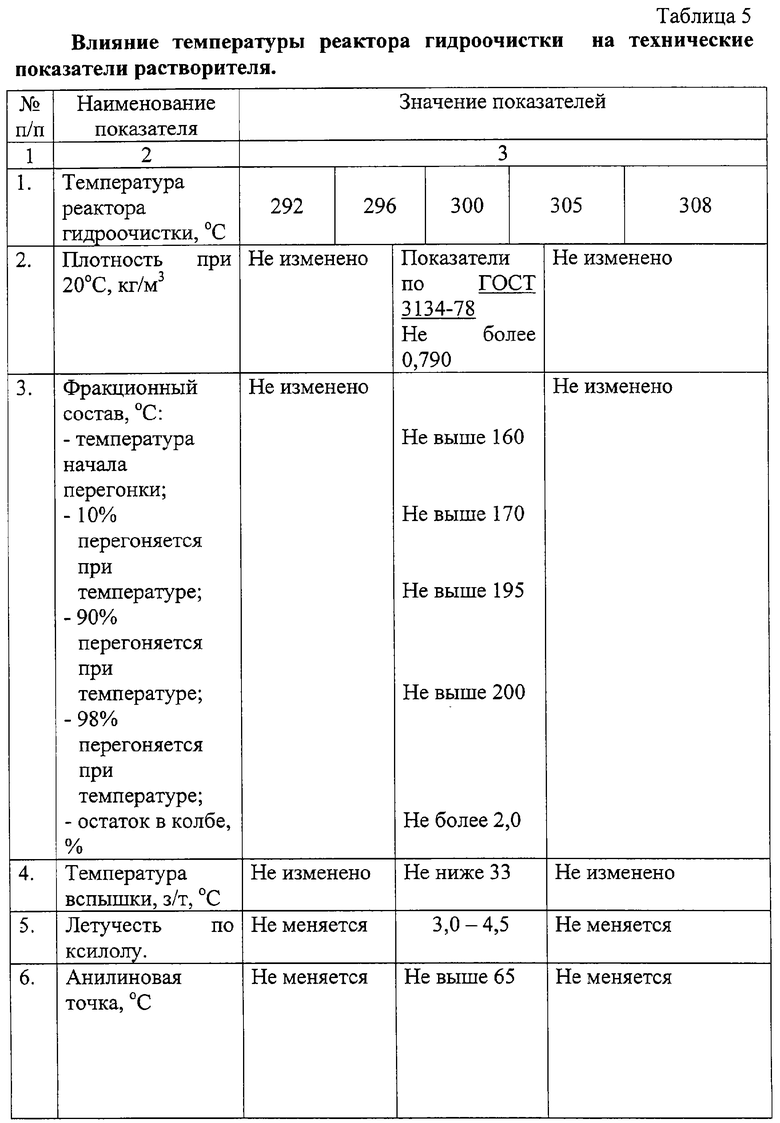

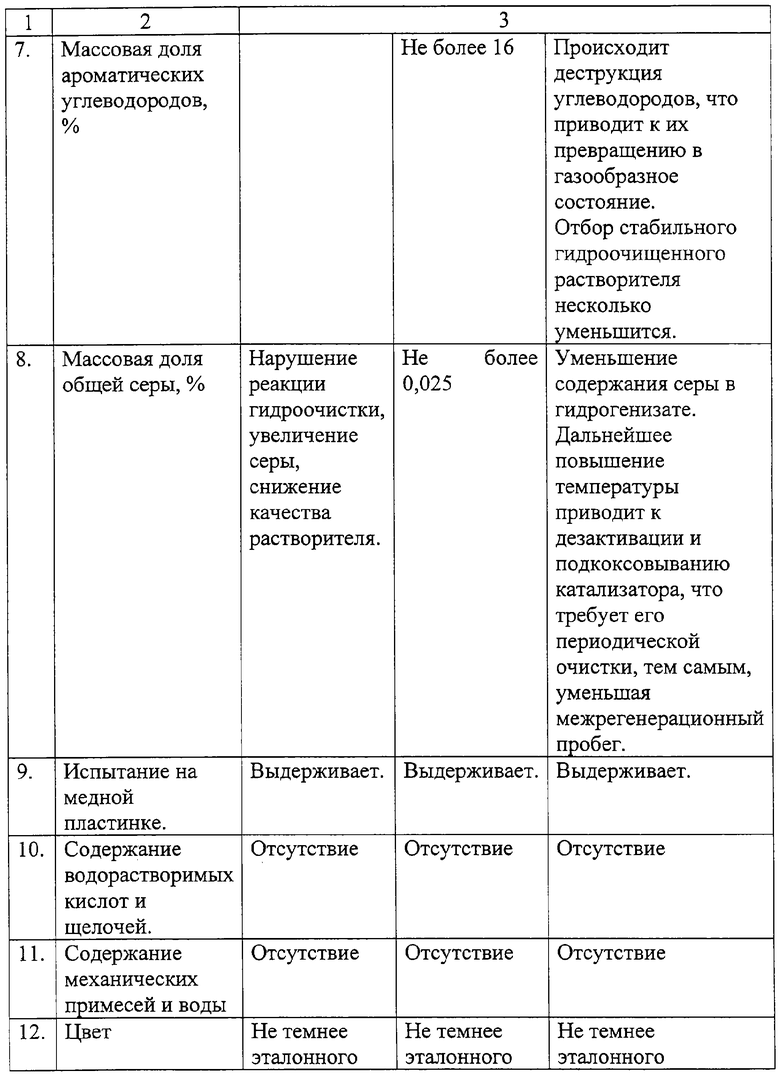

По предлагаемой технологии опробован выпуск опытной промышленной партии нефтяного растворителя Нефрас С4-115/200 с техническими требованиями, приведенными в таблице 1 и освоен его производственный выпуск. Результаты опытных испытаний отражены в таблицах 2-5.

По результатам анализа проведенных испытаний можно сделать следующие выводы:

- при необоснованном понижении температуры низа и верха стабилизационной колонны возможно неполное удаление продуктов превращения при отпарке: следствие наличие присутствия H2S и NH3 и влаги в гидрогенизате, что приводит к ухудшению качества выпускаемого растворителя;

- при необоснованном повышении температуры низа и верха стабилизационной колонны возможно термическое разложение гидрогенизата, увеличение массовой доли ароматических углеводородов, утяжеление фракции, что приводит к ухудшению качества получаемого растворителя;

- при уменьшении температуры реактора гидроочистки происходит нарушение реакции гидроочистки - увеличение серы, а увеличение температуры приводит к дезактивации и подкоксовыванию катализатора - следствие некачественный продукт, периодическая очистка катализатора, дополнительные производственные затраты;

- увеличение соотношения водородсодержащий газ:сырье приводит к небольшому увеличению глубины очистки от серы. Заметное возрастание степени обессеривания происходит до определенного уровня, т.к. при увеличении расхода газа уменьшается время контакта продукта с поверхностью катализатора;

- понижение соотношения водородсодержащий газ:сырье приводит к низкой степени обессеривания в реакторе гидроочистки вследствие недостаточного парциального давления водорода, что снижает качество получаемого растворителя.

В связи с освоением данного продукта и корректировкой технологии были выбраны оптимальные показатели режима работы технологического оборудования, указанные в формуле изобретения, влияющие на процесс и качество получения нефтяного растворителя.

Упрощенная технология, по сравнению с известными, позволяет получить нефтяной растворитель из сернистых нефтей с низким содержанием ароматических углеводородов с более низкими производственными и энергетическими затратами.

Источники информации

1. Описание изобретения к патенту РФ №2033421 «Способ получения светлых нефтепродуктов», кл. C 10 G 59/02, C 10 G 33/02, C 10 G 7/00, C 10 G 19/02, опубл. 20.04.95 г.

2. Описание изобретения к патенту РФ №2185419 «Способ получения нефтепродуктов», кл. C 10 G 69/08, опубл. 20.07.2002.

3. Описание изобретения к патенту РФ №2139911 «Способ получения нефтепродуктов», кл. C 10 G 59/02, C 10 G 63/02, C 10 G 69/08, опубл. 20.10.99.

4. Описание изобретения к патенту РФ №2046818 «Способ получения нефтяного растворителя», кл. C 10 G 59/02, опубл. 27.10.95 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2139911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕРНИСТЫХ НЕФТЕЙ | 1998 |

|

RU2141994C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2019 |

|

RU2747259C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2387700C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

Изобретение относится к нефтепереработке и может быть использовано для получения нефтяного растворителя из сернистых нефтей с низким содержанием ароматических углеводородов. Сущность: на одной из стадий перегонки получают фракцию НК 140-195°С. Проводят гидроочистку полученной фракции посредством пропускания ее через два последовательно установленных реактора при температуре не выше 300°С и при соотношении водородосодержащий газ:сырье не менее 150 нм3/м3, стабилизацию осуществляют при температуре верха колонны не выше 150°С, а низа - не выше 180°С. В качестве катализатора используют алюмоникельмолибденовый, или никельмолибденовый, или алюмоникелькобальтмолибденовый катализатор. Упрощенная технология позволяет получить нефтяной растворитель из сернистых нефтей с низким содержанием ароматических углеводородов и с более низкими производственными и энергетическими затратами. 1 з.п. ф-лы, 5 табл.

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| US 2003116473 А1, 26.06.2003 | |||

| Вертикально-замкнутый конвейер | 1975 |

|

SU611816A1 |

| SU 1815993 А1, 10.03.1996. | |||

Авторы

Даты

2006-03-10—Публикация

2004-08-25—Подача