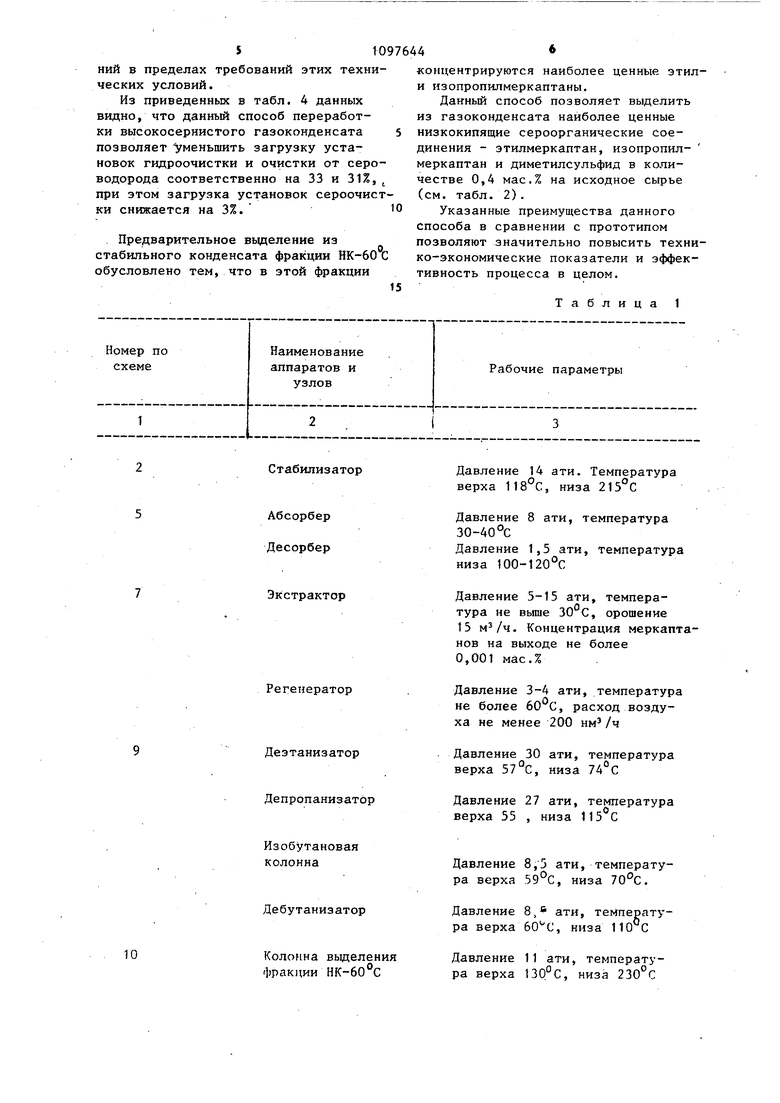

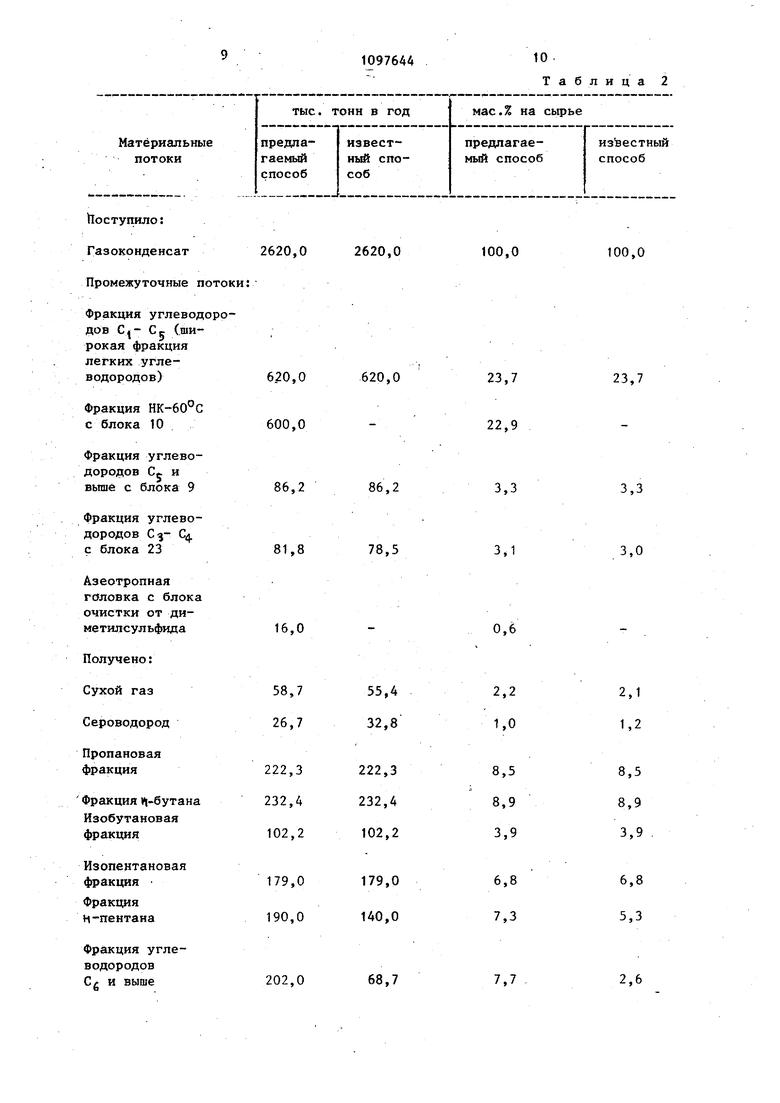

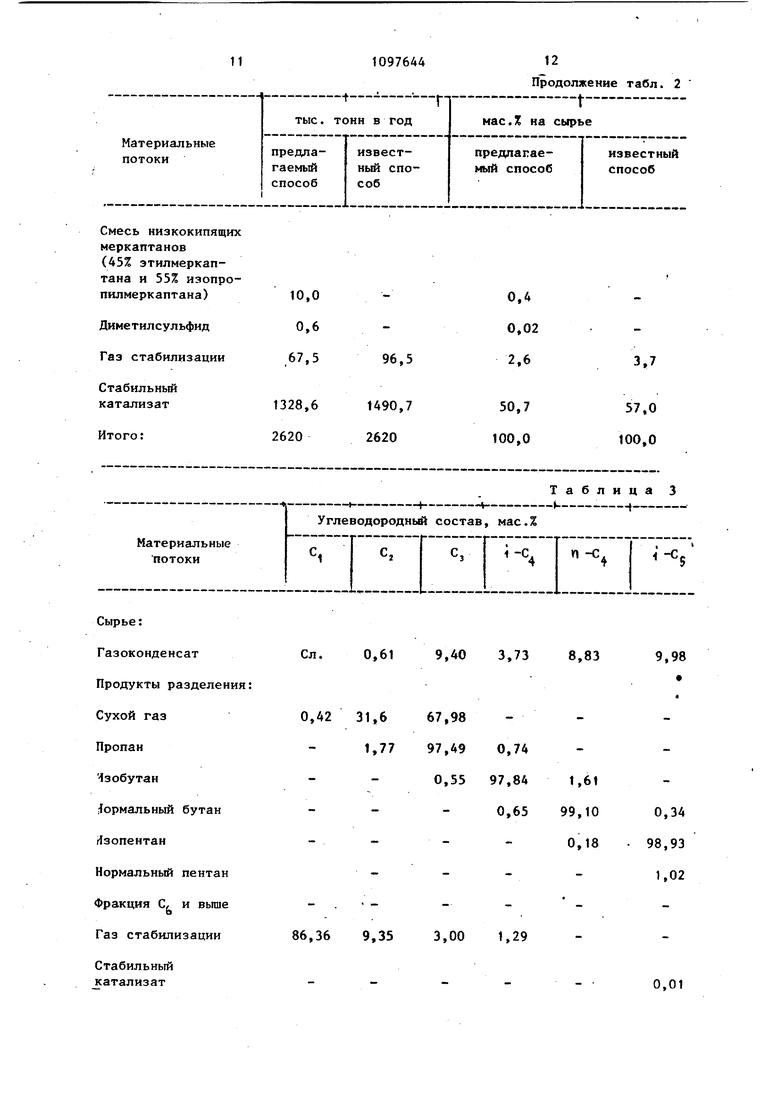

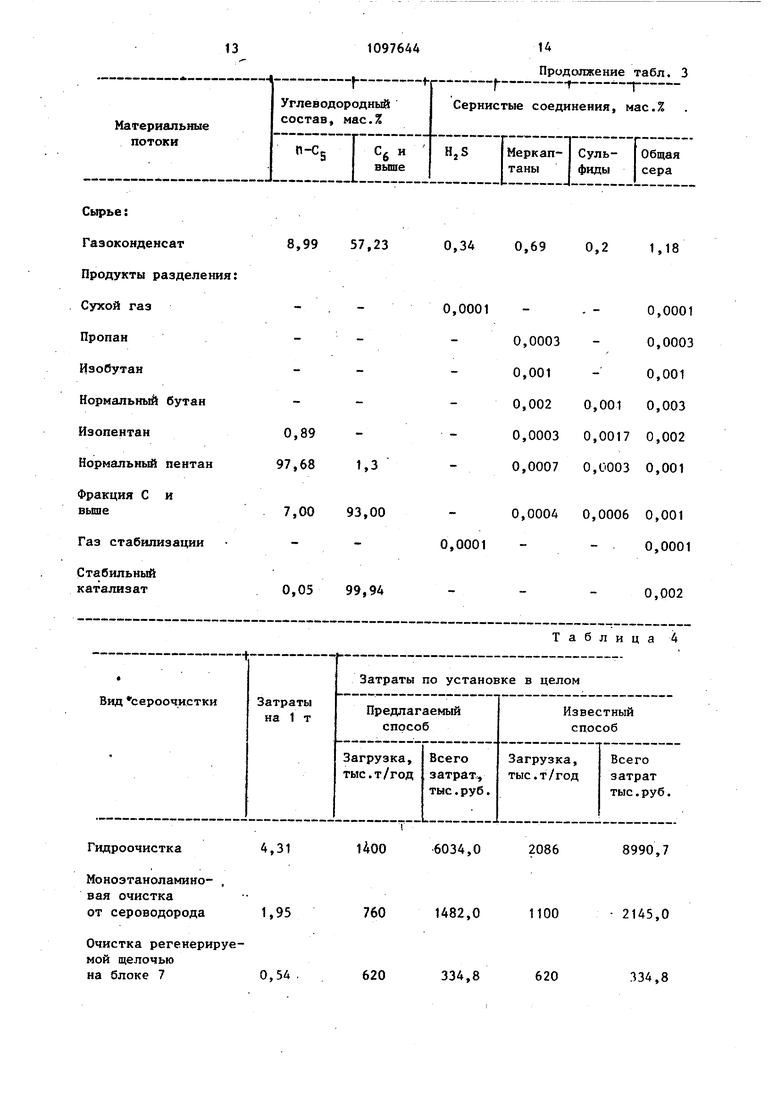

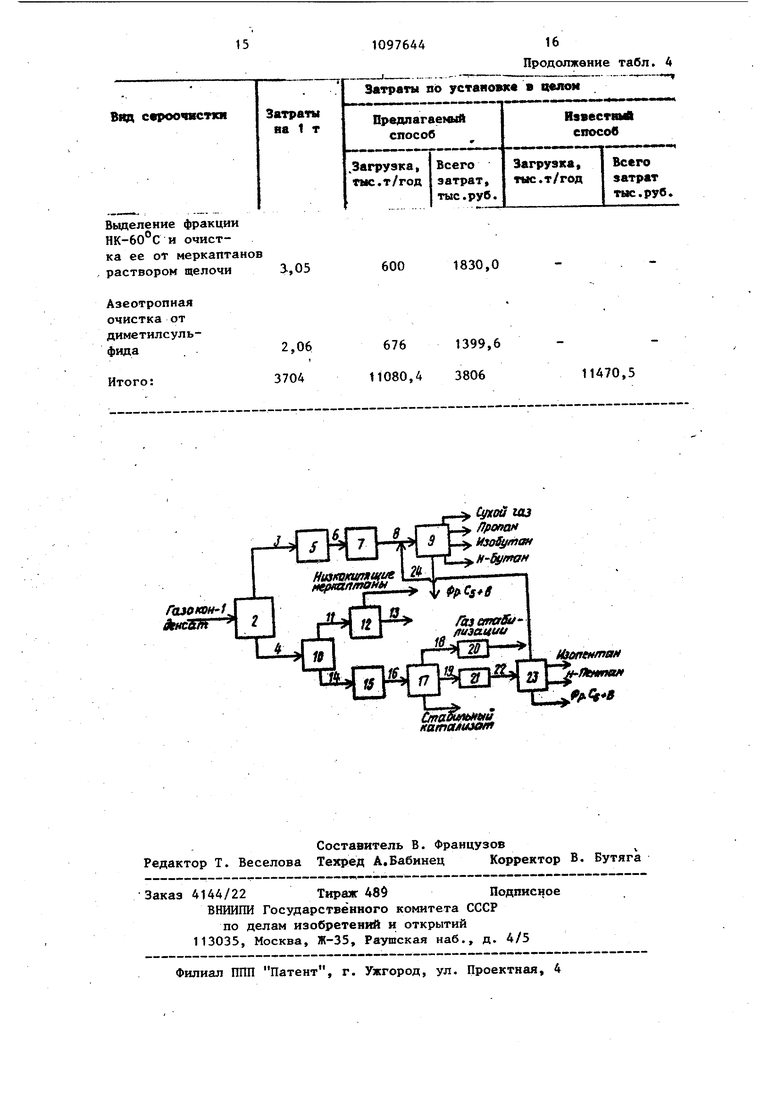

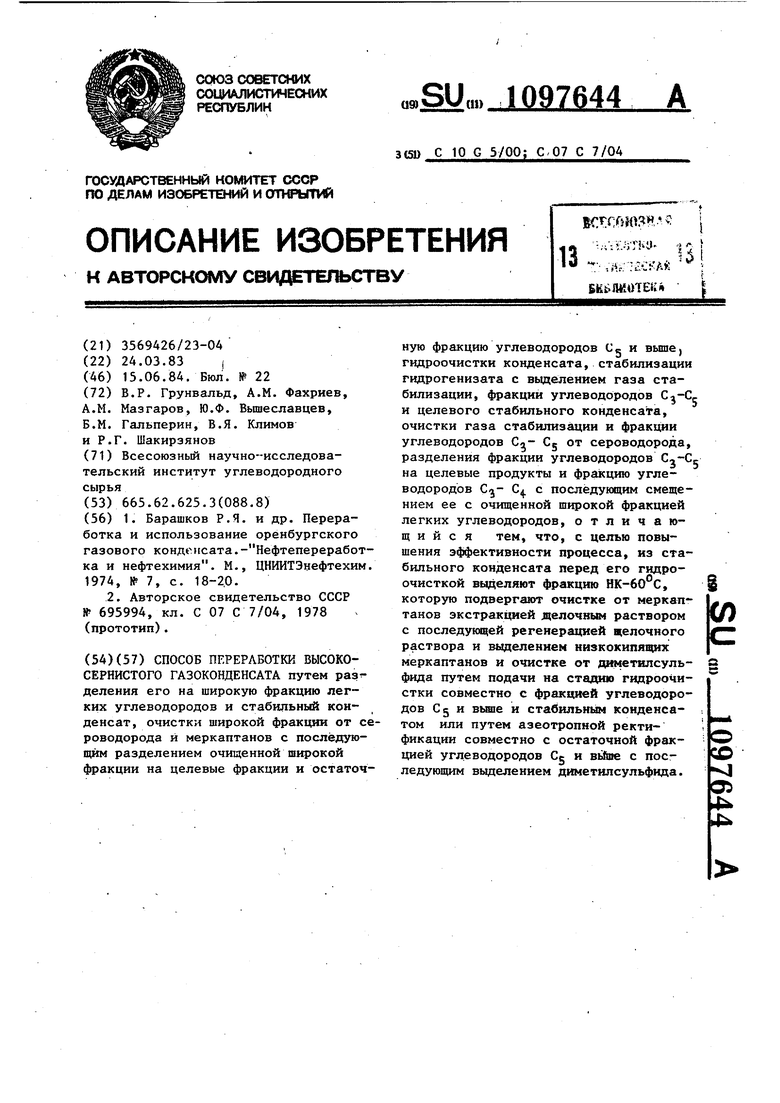

Изобретение относится к перерабо ке высокосернистых газоконденсатов и может быть использовано в газоперерабатывающей и нефтеперерабатываю щей промьппленности. Известен способ переработки высо косернистого газоконденсата, по кот рому из пластового конденсата извле кают широкую фракцию легких углеводородов Cg, которую подвергают деэтанизации и депропанизации, а стабильный конденсат разгоняют на фракций НК-180°С, 180°- ИК. Депропа низованную широкую фракцию в смеси с фракцией НК - подвергают гид роочистке. Полученный гидрогенизат стабилизируют и разгоняют на фракции Сд- Сд, НК - 85°С и 85 - 180°С..Пропановую фракцию, газы стабилизации и фракцию углеводородов Сд подвергают очистке от сероводорода раст вором моноэтаноламина lj . Известный способ обеспечивает комплексную переработку исходного сырья в целевые продукты, но для осуществления требует значительных энергозатрат на очистку от сернистых соединений. Наиболее близким к изобретению является способ переработки высокосернистого газоконденсата, включающий разделение пластового конденсата На широкую фракцию легких углеводородов и стабильный конденсат, очистку широкой фракции от сероводорода и меркаптанов с, последующим раз делением на целевые фракции и остато ную фракцию Сд- и вьше с содержанием углеводородов С 5-20% от их потенци ла в сырье, совместную гидроочистку последней и стабильного конденсата, стабилизацию гидрогенизата с вьщелением газа стабилизации и фракции углеводородов Сс и стабильного конденсата, очистку газа стабилизации и фракции углеводородов С,- €5 от сероводорода, разделение фракции углеводородов Cj на целевые продукты и фракцию углеводородов Cj- C которую смешивают с очищенной широкой фракцией легких углеводородов 2 Гидроочистке подвергают весь объем стабильного конденсата и всю о таточную фракцию углеводородов Сд и выше. Это приводит к значительным затратам на проведение процесса. Кроме того, этот способ не позволяет вьщелить из стабильного конденсата низкокипящие меркаптаны и диалкилсульфиды в чистом виде, как ценные продукты для народного хозяйства, а также приводит к загрязнению воздушного бассейна низкокипящими меркаптанами и диалкилсульфидами за счет испарения их в виде азеотропной рмеси из стабильного конденсата при его хранении и перекачке в сырьевом резервуарном парке, особенно в весенне-летний период. Эти недостатки существенно снижают эффективность процесса в целом. Целью изобретения является повышение эффективности процесса. Поставленная цель достигается тем, что согласно способу переработки высркосернистого газоконденсата путем разделения его на широкую фракцию легких углеводородов и стабильный конденсат, очистки широкой фракции от сероводорода и меркаптанов с последующим разделением очищенной широкой фракции на целевые фракции и остаточную фракцию углеводородов С и вьш1е, гидроочистки стабильного конденсата, стабилизации гидрогенизата с выделением газа стабилизации, фракции углеводородов Cq- СсИ целевого стабильного конденсата, очистки газа ста-, билизации и фракции углеводородов С 2- Сс от сероводорода, разделения фракции углеводородов С на целевые продукты и фракцию углеводородов С,-- СА с последующим смешением ее с очищенной широкой фракцией легких углеводородов, из стабильного конденсата перед его гидроочисткой выделяют фракцию НК-бО С, которую подвергают очистке от меркаптанов экстракцией щелочным раствором с последующей регенерацией щелочного раствора и выделением низкокипящих меркаптанов и очистке от диметилсульфида путем подачи на стадию гидроочистки совместно с фракцией углеводородов С,д. и выше и стабильным конденсатом или путем азеотропной ректификации совместно с остаточной фракцией углеводородов Сг и Bbmie с последующим вьоделением диметилсульфида. Полученную при азеотропной ректификации очищенную от диметилсульфида фракцию углеводородов или подвергают разделению на целевые продукты совместно с очищенной от сероводорода фракцией углеводородов Cj- С, или используют в качестве целевого продукта. Очистку фракции НК-60 С от диметилсульфида азеотропной ректификацией совместно с остаточной фракцией углеводородов Су и выше целесообраз но проводить в случае наличия значительного количества диметилсульфи да для вьщеления его в чистом виде. В других случаях необходимо вести гидроочистку совместно с остаточной фракцией углеводородов С- и выше и конденсатом. Переработку получаемой при азеот ропной ректификации очищенной от ди метилсульфамида фракции углеводород по первому варианту целесообразно осуществлять в случае наличия потребителей чистых пентанов. В други случаях эту фракцию используют в ка честве целевого продукта, например, как высокооктановый компонент бензинов . На чертеже приведена принципиаль ная схема процесса. Сьфье, поступающее на установку по линии 1, подвергают в блоке 2 стабилизации с получением широкой фракции легких углеводородов и стабильного конденсата, отводимых соответственно по линиям 3 и 4. Широкую фракцию легких углеводородов направляют в блок 5 и по линии 6 в блок 7, где ее подвергают последовательной очистке от сероводорода раствором моноэтаноламина и от меркаптанов регенерируемой {каталитиче ким методом) щелочью, и далее подаю по линии 8 в блок 9 и разделяют на целевые компоненты: сухой газ, проп изобутан, нормальный Ьутан и фракци углеводородов Су и выше. Из стабильного конденсата, подаваемого по линии 4 в блок 10, выделяют фракцию НК-60 С, содержащую ни кокипящие сероорганические соединения. Эту фракцию направляют по лини 11 в блок 12, где ее подвергают очи ке от меркаптанов экстракцией раствором щелочи с выделением свободных меркаптанов при термической регенерации отработанного меркаптидного щелрчного раствора десорбцией мерка танов водяным паром. Очищенную от меркаптанов фракцию НК-60 с подают по линии 13 на очистку от дш етилсульфида или аэеотропной ректификацией совместно с остаточной фракцие углеводородов выше с последующим вьщелением диметилсульфида из азеотропной головки изопентан - диметилсульфид (блок азеотропной очистки по табл. 1), или в случае незначительного содержания диметилсульфида путем подачи на стадию гидроочистки по линии 14 в блок 15 совместно с остаточной фракцией углеводородов Су и вьше и конденсатом (на чертеже не показано). Полученный после гидроочистки гидрогенизат подают по линии 16 на стабилизацию ректификацией в блок 17 с выделением газов стабилизации, фракции углеводородов С- и стабильного катапизата. Газы стабилизации и фракцию углеводородов Cg подают по линиям 18 и 19 на очистку от сероводорода в блоках 20 и 21. Очищенную от сероводорода фракцию углеводородов С-- С g подают по линии 22 в блок 23 и совместно с очищенной от меркаптанов и диметилсульфида фракцией НК-6СЮ подвергают разделению на целевые фракции: изопентановую фракцию нормального пентава, газовый бензин и фракцию углеводородов С., Последнюю направляют по линии 24 в блок 9. Пример. Способ апробирован расчетным путем на ЭВМ с использованием математических моделей разделения широко - и близкокипящих компонентов и математической модели ректификации неидеальных, в том числе азеотропных смесей. В табл. 1 и 2 представлены основные параметры технологического режима и материальный баланс для проведения процесса переработки газоконденсата Оренбургского месторождения, в табл. 3 - распределение углеводородов и сернистых соединений в сырье и продуктовых углеводородных потоках, в табл. 4 - сравнительные данные по загрузке установок сероочистки и по приведенным затратам на очистку сьфья при переработке высокосернистого газокоиденсата по предлагаемому и известному способам. Сопоставление данных по распределению сернистых соединений в продуктах по табл. 3 с техническими условиями на эти продукты позволяет сделать вывод о том, что данный способ. обеспечивает получение товарных фрак ций с содержанием сернистых соединсS10НИИ в пределах требований этих технических условий. Из приведенных в табл. 4 данных видно, что данный способ переработки высокосернистого газоконденсата позволяет Уменьшить загрузку установок гидроочистки и очистки от сероводорода соответственно на 33 и 31%, при этом загрузка установок сероочист ки снижается на 3%. Предварительное выделение из стабильного конденсата фракции НК-60 С обусловлено тем, что в этой фракции 4 концентрируются наиболее ценные этили изопропилмеркаптаны. Данный способ позволяет выделить из газоконденсата наиболее ценные низкокипящие сероорганические соединения - этилмеркаптан, изопропилмеркаптан и диметилсульфид в количестве 0,4 мае.7 на исходное сырье (см. табл. 2). Указанные преимущества данного Способа в сравнении с прототипом позволяют значительно повысить технико-экономические показатели и эффективность процесса в целом. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокосернистого газоконденсата | 1982 |

|

SU1077917A1 |

| Способ переработки широкой фракции легких углеводородов и стабильного конденсата | 1977 |

|

SU695994A1 |

| Способ выделения низкокипящих меркаптанов из высокосернистого газоконденсата | 1987 |

|

SU1490124A1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| Способ получения диалкилсульфидов | 1988 |

|

SU1616908A1 |

| Способ выделения меркаптанов из высокосернистого газоконденсата | 1986 |

|

SU1395628A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2140967C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ ФРАКЦИЙ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2361902C1 |

СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТОГО ГАЗОКОНДЕНСАТА путем раз деления его на широкую фракцию легких углеводородов и стабильный конденсат, очистки широкой фракции от сероводорода и меркаптанов с последующим разделением очищенной широкой фракции на целевые фракции и остаточВС ТЖГЯЧ : -, -.. tgl i -j-. БКь МОТЕК ную фракцию углеводородов Сд и выше, гидроочистки конденсата, стабилизации гидрогенизата с вьщелением газа стабилизации, фракции углеводородов целевого стабильного конденсата, очистки газа стабилизации и фракции углеводородов Сч- Cg от сероводорода, разделения фракции углеводородов С,-Сс на целевые продукты и фракцию углеводородов С с последующим смещением ее с очищенной широкой фракцией легких углеводородов, отличающийся тем, что, с целью повышения эффективности процесса, из стабильного конденсата перед его гидроочисткой выделяют фракцию НК-60°С, S которую подвергают очистке от меркаптанов экстракцией делочньм раствором с последующей регенерацией целочного раствора и выделением низкокипящих меркаптанов и очистке от днметилсульфида путем подачи на стадию гидроочистки совместно с фракцией углеводородов Cg и вьше и стабильным конденсатом или путем азеотропной ректификации совместно с остаточной фракОС цией углеводородов Cg и Bttate с пос-vi ледующим выделением диметилсульфида. О5 4 4

Стабилизатор

Абсорбер Десорбер

Экстрактор

Регенератор

Деэтанизатор Депропанизатор

Изобутановая колонна

Дебутанизатор

10

Колонна вьщеления фракции НК-60 с

Давление 14 ати. Температура верха 118°С, низа 215°С

Давление 8 ати, температура 30-40°С

Давление 1,5 ати, температура низа 100-120°С

Давление 5-15 ати, температура не вьпие , орошение 15 . Концентрация меркаптнов на выходе не более 0,001 мас.%

Давление 3-4 ати, температура не более 60 С, расход воздуха не менее 200 нм/ч

Давление 30 ати, температура верха 57°С, низа 74°С

Давление 27 ати, температура верха 55 , низа 115°С

8,5 ати, температу59°С, низа 70с.

8, ати, температу60 С, низа 110 С

11 ати, температу130°С, низа 230°С

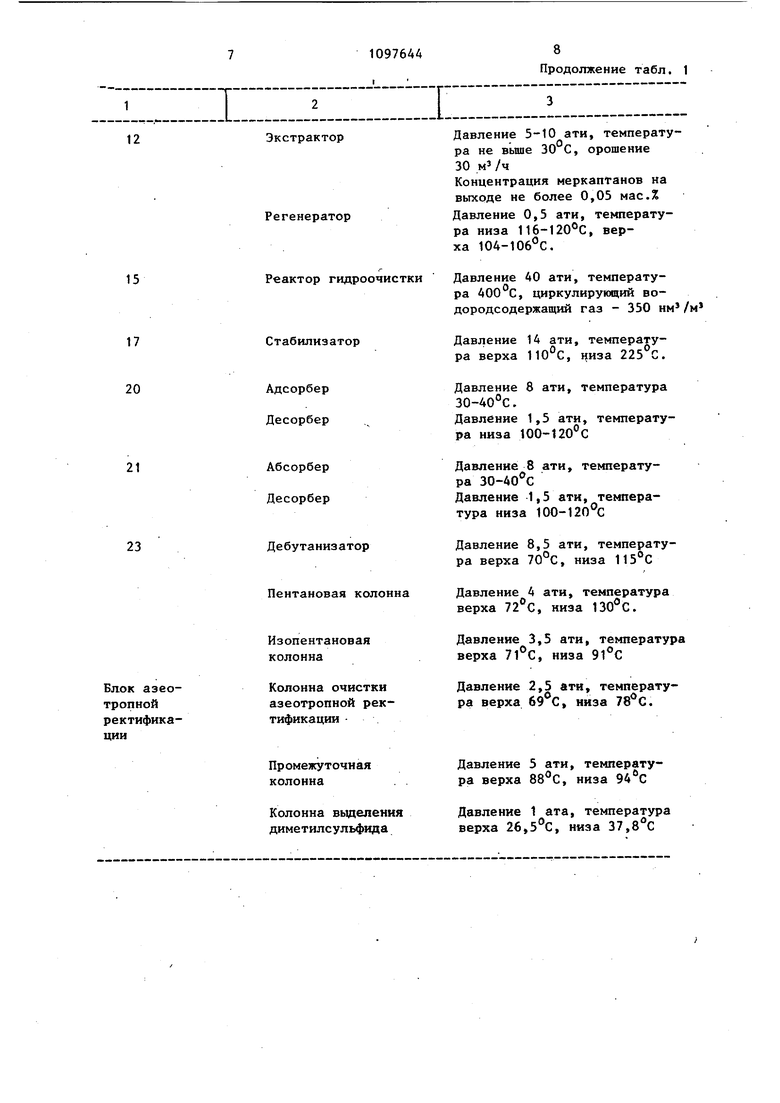

Экстрактор

12

Регенератор Реактор гид Стабилизато Адсорбер Десорбер Абсорбер Десорбер Дебутанизат Пентановая Изопентанов колонна Блок азеоКолонна очи тропной азеотропной ректификатификацииции

Промежуточная колонна

Колонна вьзделения диметилсульфида

8 Продолжение табл. 1

3

Давление 5-10 ати, температура не выше 30°С, орошение 30 мз/ч

Концентрация меркаптанов на выходе не более 0,05 мас.% Давление 0,5 ати, теьтература низа 116-120 С, верха 104-106°С.

Давление 5 ати, температура верха 88°С, низа

Давление 1 ата, температура верха 26,5°С, низа 37,8с Давление 40 ати, температура 400 С, циркулирующий водородсодержащий газ - 350 Давление 14 ати, температура верха 110°С, циза . Давление 8 ати, температура 30-40°С. Давление 1,5 ати, температура низа 100-120°С Давление 8 ати, температура 30-40 с Давление 1,5 ати, температура низа 100-120°С Давление 8,5 ати, температура верха 70°С, низа Давление 4 ати, температура верха , низа . Давление 3,5 ати, температура верха , низа 91°С Давление 2,5 ати, температура верха 69 С, низа 7S°G.

Поступило: Газоконденсат Промежуточные п

Фракция углеводдов С,- Се (ши«. э рокая фракция

легких углеводородов)

Фракция НК-60°С с блока 10

Фракция углеводородов Cj и вьпиё с блока 9

Фракция углеводородов С с блока 23 а

16,0

а

202,0

10 Таблица 2

1097644

2620,0

100,0

100,0

20,0

23,7

23,7 22,9

86,2

3,3

3,3

78,5

3,1

3,0

0,6

2,6

7,7

68,7

Смесь низкокипящих меркаптанов (45% этилмеркаптана и 55% изопроСырье:Газоконденсат Продукты разделения: 0,42 31,6 Сухой газ Пропан Чзобутан .Нормальный бутан г1зопентан Нормальный пентан Фракция С, и вьпие 86,36 9,35 Газ стабилизации Стабильный катализат 0,61 1,77 ,40 3,73 8,83 ,00 1,29

13

Гидроочистка

Моноэтаноламино- ,

вал очистка

от сероводорода

Очистка регенерируемой щелочью на блоке 7

14

1097644

Продолжение табл. 3

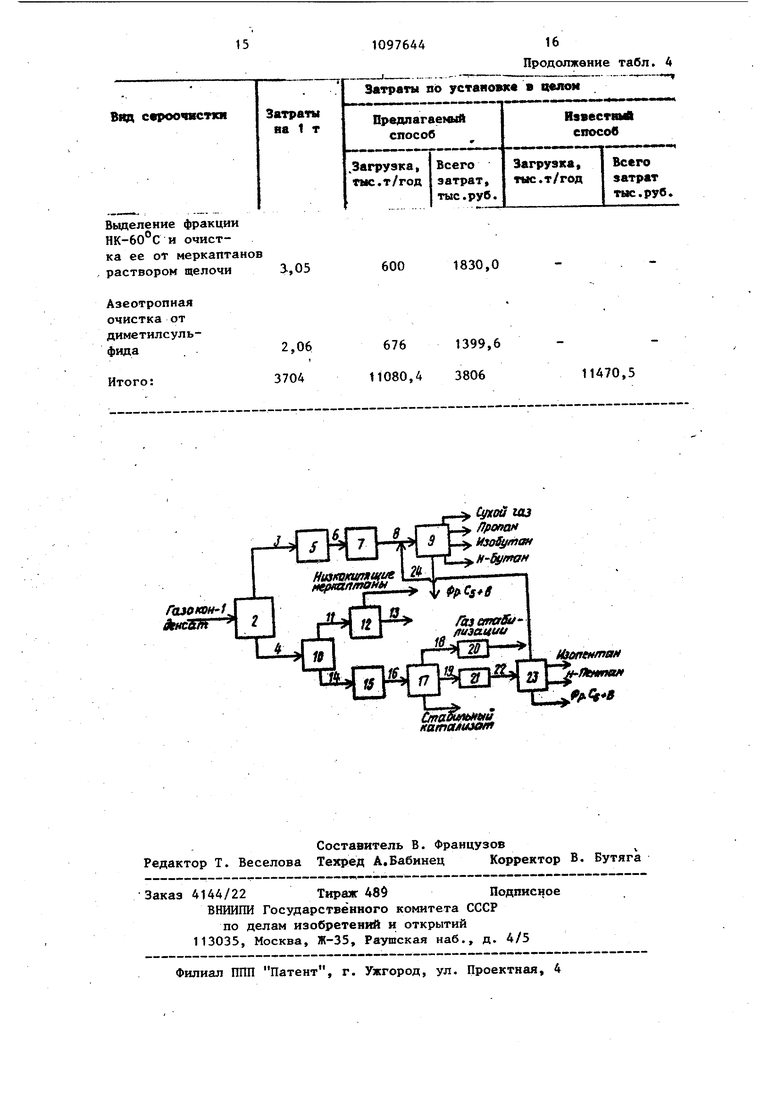

Таблица 4

UOO6034,0

8990,7

2086

2145,0

1482,0

1100

620

334,8

334,8

Затраты

Вид сероочистки на 1 т

Выделение фракции НК-60°С и очистка ее от меркаптанов раствором щелочи

Азеотропная очистка от диметилсуль1830,0

600

roiOKOH-l дЧнсУЖ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Барашков Р.Я | |||

| и др | |||

| Переработка и использование оренбургского газового конденсата.- Нефтепереработка и нефтехимия | |||

| М., ЦНИИТЭнефтехим | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки широкой фракции легких углеводородов и стабильного конденсата | 1977 |

|

SU695994A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-06-15—Публикация

1983-03-24—Подача