2. Способ по п. 1, отличающийся тем, что получаемую при аэеотропной ректификации фракции Су головную фракцию, содержащую изопентан и сернистые соединения.

подвергают гидроочистке, объединив ее со стабильным конденсатом и фракцией Сб+в или разделяют с выделением сернистых соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокосернистого газоконденсата | 1983 |

|

SU1097644A1 |

| Способ переработки широкой фракции легких углеводородов и стабильного конденсата | 1977 |

|

SU695994A1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 2004 |

|

RU2271380C1 |

| Способ выделения низкокипящих меркаптанов из высокосернистого газоконденсата | 1987 |

|

SU1490124A1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| УСТАНОВКА СТАБИЛИЗАЦИИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2001 |

|

RU2194739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2140967C1 |

| Способ получения диалкилсульфидов | 1988 |

|

SU1616908A1 |

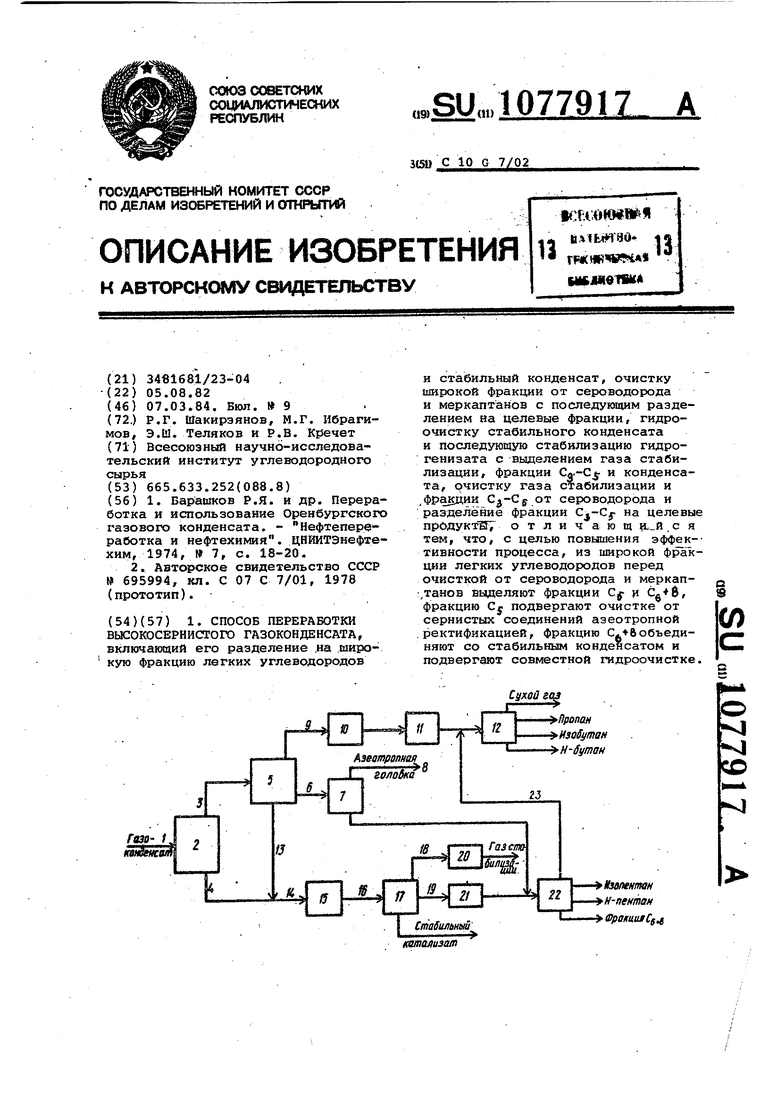

1. СПОСОБ ПЕРЕРАЮТКИ ВЫСОКОСЕРНИСТОГО ГАЗОКОНДЕНСАТА, включающий его разделение .на широкую фракцию легких углеводородов и стабильный конденсат, очистку широкой фракции от сероводорода и меркаптанов с последующим разделением на целевые фракции, гидроочистку стабильного конденсата и последующую стабилизацию гидро; генизата с вьщелением газа стабилизации, фракции Са.-С и конденсата, рчистку газа стабилизации и .фракции от сероводорода и разделение фракции на целевые продукт отличают с я тем, что, с целью повышения эф1фек-тивности процесса, из широкой фракции легких углеводородов перед очисткой от сероводорода и меркапi :,танов выделяют фракции и , фракцию Cg подвергают очистке от w сернистых соединений азеотропной .ректификацией, фракцию С +Вобъедис няют со стабильным конденсатом и подвергают совместной гидроочистке. f Cgxai} gjM Пропан HsaSymoH H-SymoH Нзеглнтан н-яентан ФраниилСу щааайизат

. .-..

Изобретение относится к способу переработки высокосернистых газоконденсаторов и может быть использовано в газоперерабатывающей и нефтеперерабатывающей промышленности.

Известен способ переработки высо косернистого газоконденсата, по котрому из пластового конденсата извлекают широкую фракцию легких углеводородов (), которую подвертают диэтанизации и депропанизации, а стабильный конденсат разгоняют на фракции.

Депропанизированную широкую фракцию в смеси с фракцией нк-:180 с под вергают гидроочистке. Полученный гидрогенизат стабилизируют и разго1НЯЮТ на фракции , нк-85 С и 85-180с. Пропановую фракцию, газы стабилизации и фракцию углеводородов подвергают очистке от. сероводорода раствором моноэтаноламина flj .

Известный способ обеспечивает комплексную переработку исходного сырья в целевые продукты, но для осуществления его требуются значительные энергозатраты на очистку от сернистых соединений.

Наиболее близким к изобретению является способ переработки высокосернистого газоконденсата, включающий разделение пластового конденсата на широкую фракцию легких углеводородов и стабильный конденсат, очистку широкой фракции от сероводорода и меркаптанов с последующим разделением на целевые фракции и остаточную фракцию . с содержанием углеводородов Cj( в количестве 5-20% от их потенциала в сырье, совместную гидроочистку последней и стабильного конденсата, стабилизацию и разделение гидрогенизата, очистку газов стабилизации и фракции углеводородов Cj-Cy от сероводорода и разделение фракции Cg-Cy на целевые фракций. Такая комплексная переработка исходного сырья в целевые продукты обеспечивается при сниженных энергозатратах на очистку от сернистых соединений C2J

Однако данный способ недостаточно эффективен вследствие того, что гидроочистке подвергается вся фракция углеводородов С и вьвие и фракция углеводородов С в количестве. 5-20 мас.% от их потенциала в сырье. Это приводит к значительным энергозатратам на проведение процесса , Кроме того, этот способ не позволяет выделить из фракции углеводородов С5 сероорганические соединения в чистом виде, как ценные продукты для народного хозяйства ,

Цель изобретения - повышение эффективности процесса.

Поставленная цель достигается тем, что согласно способу переработки высокосернистогхэ газоконденсата путем разделения газоконденсата на широкую фракцию легких углеводородов и стабильный конденсат, выделения из широкой фракции фракций Cg и , очистки оставшихся фракций широкой фракции от сероводорода и 1|еркаптанов с последующим разделением на целевые-фракции, очистки фракции Cg от сернистых соединений азеотропной ректификацией, объединения фракции С со стабильным конденсатом и последующей совместной гидроочистки, стабилизации полученного гидрогенизата с выделением газа стабилизации, фракции и конденсата, очистки газа стабилизации и фракции от сероводоро- да и разделения Фракции на целевые фракции.

Кроме того, получаемую при азеотропной ректификации фракции С j головную фракцию, содержащую изопентан и сернистые соединения, подвергают гидроочистке, объединив ее со стабильным конденсатом и фракцией , или разделяют с выделением сернистых соединений.

Переработка азеотропной головной фракции по первому варианту целесообразна в случае наличия значительного количества этилмеркаптана и иметилсульфида во фракции , В других случаях переработку необхоимо вести по второму варианту, Выделение фракции углеводородов Су и- широкой фракции легких угеводородов позволяет уменьшить нагрузку на установке очистки лёгких углеводоЕЮДОв от сероводорода, Очистка фракций углеводородов С мето Дом азеотропной ректификации дает возможность уменьшить нагрузку на установке гидроочистки,.а при после дукнДей переработке азеотропной го(ловки - выделить из нее сумму серо органических соединений в чистом виде. Снижение нагрузок по сырью установок очистки газоконденсата от сероводорода и гидроочистки, возможность выделения из фракции углеводородов Су сероорганических соединений в чистом виде для их практического использования в народном хозяйстве позволяют в итоге повысить технико-экономические показатели и эффективность процесса в це На чертеже представлена принципиальная схема процесса осуществления предлагаемого способа. Свфье, поступающее на установку по линии 1, подвергается в блоке 2 стабилизации с получением широкой фракции легких углеводородов и стабильного конденсата, отводимых соот ветственно по линиям 3. и 4. Из широкой фракции легких углеводородов подаваемой по линии 3 в блок 5, выхделяют фракции углеводородов Су и первую из которых подают по линии б на очистку от сернистых .соединений методом азеотропной ректификации в блоке 7, при этом из азеотро.пной головки изопентан сернистые соединения, отводимой по линии 8 по одному из вариантов (вариант 1 - по табл. 2), ВБщёляют сум му сероорганических соединений в двух колоннах, работаюпщх при .различных давлениях (блок переработки азеотропной головки по табл. 1), или совместно с фракцией стабильным конденсатом по варианту II направляют на блок гидроочистки, (вариант II по табл. 2). Остаточную от разделения на блоке 5 фракцию углеводородов С|-С. подают по линии 9 на моноэтаноламиновую очистку от сероводорода и регенерируе/ мой щелочью от меркаптанов в блоках 10 и 11, и далее соответственно их разделяют на блоке 12 на целевые Iкомпоненты: сухой газ, пропан, изобутан, нормальный бутан. Стабильный конденсат, отводимый по линий 4, объединяют с фракцией - , отводимой по линии 13, и подают по линии 14 в блок гидроочистки 15. Полученный после гидроочистки гидрогенизат подают по линии 16 на стабилизацию ректификацией в блок 17 с нлделением газов стабилизации фракции углеводородов и стабильного катализата. Газы Стабилизации и фракцию углеводородов . подают по линиям 18 и 19 на очист7ку от сероводорода в блоках 20 и 21. Очищенную от сероводорода фракцию Cg-C совместно с кубовым продуктом колонны азеотропной ректификации блока 7 разделяют ректификацией в блоке 22 на целевые фракции: изопентановую, фракцию нормального пентана, газовый бензин и фракцию углеводородов , Последнюю направляют по линии 23 в блок 12. Предлагаемый способ апробирован расчетньви путем на ЭВМ М-222 с ис-. пользованием математических моделей разделения вшроко- и . близкокипящих компонентов и математической модели ректификсщии неидеальных, в том числе, и азеотропных смесей. В табл. 1 и 2 представлены основные параметры технологического) режима и материальный баланс установки для проведения процесса переработки газоконденсата Оренбургского месторождения, в табл. 3 - распределение сернистых соединений в сырье и продуктовых потоках/ в табл. 4 сравнительные данные по загрузке установок сероочистки при переработке высокосернистого конденсата по предлагаемому и известному способам. Сопоставление данных по табл. 3 позволяет сделать вывод о том, что предлагаемый способ обеспечивает получение товарных фракций с содержанием сернистых соединений в пределах требований этих технических условий., Иэ приведенных данных табл. 4 видно, что предлагаемый способ лереработки высокосернистых газоконденсатов позволяет уменьшить загрузку установок гидроочистки и очистки от сероводорода соответственно на 25 и 32 мас.%,при этом общая загрузка установок сероочистки снижается на 13 мас.%. Предлагаемый способ может быть использован для комплексной переработки газоконденсатов Оренбургского. Астраханского, Карачаганакского и других месторождений, имеющих в своем составе различный ассортимент сернистых соединений. Переработка Оренбургского газоконденсата в настоящее время осуществляется с использованием процесса, описанного в прототипе. По сравнению с ним переработка этого казоконденсата по предлагаемому способу за счет уменьшения нагрузки по сырью установки гидроочистки позволяет снизить энергозатраты на проведение процесса на 2-3%, получить серооргайические соединения в количестве о,2 мас.% на сырье в чистом виде для их использования в качестве одоранта бытового газа и за счет этого существенно повысить техникаэкономические показатели и эффективность процесса в целом.

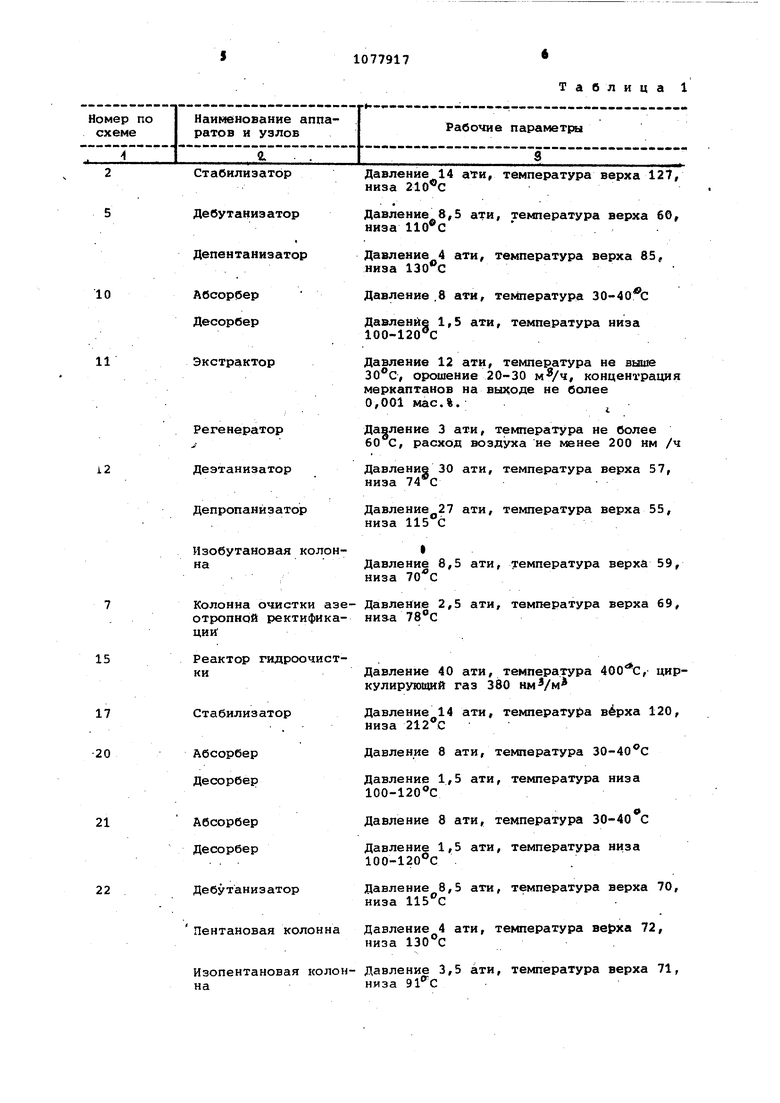

Стабилизатор

Дебутаниэатор

Депентанизатор

Абсорбер Десорбер

Экстрактор Регенератор

J

Деэтанизатор Депропанйзатор

Изобутановая колонна

Колонна очистки азеотропной ректификации

Реактор гидроочистки

Стабилизатор

Абсорбер Десорбер

Абсорбер Десорбер

Де бу та н и 3 атор Пентановая колонна

Изопентановая колонна

Таблица 1

Давление 14 ачи, температура верха 127, низа

Давление 8,5 ати, TefmepaTypa верха 60, низа 110 С

Давление 4 ати, температура верха 85, низа

Давление ,8 ати, TeivinepaTypa 30-40 С

Давление 1,5 ати, температура низа 100-120 С

Давление 12 ати, температура не выше 30°С, орошение 20-30 , концентрация меркаптанов на выходе не более 0,001 мас.%.

Давление 3 ати, температура не более 60 С, расход воздуха не менее 200 нм /ч

Давление 30 ати, температура верха 57, низа

Давление 27 ати, температура верха 55, низа 115 С

Давление 8,5 ати, температура верха 59, низа

Давление 2,5 ати, температура верха 69, ниэа 78С

Давление 40 ати, температура , циркулирующий газ 380

Давление 14 ати, температуе)а верха 120, низа

Давление 8 ати, температура 30-40 0

Давление 1,5 ати, температура низа 100-120 С

Давление 8 ати, температура 30-40 С

Давление 1,5 ати, температура низа 100-120°С

Давление 8,5 ати, температура верха 70, низа 115с

Давление 4 ати, температура верха 72, низа 130°С

Давление 3,5 ати, температура верха 71, низа

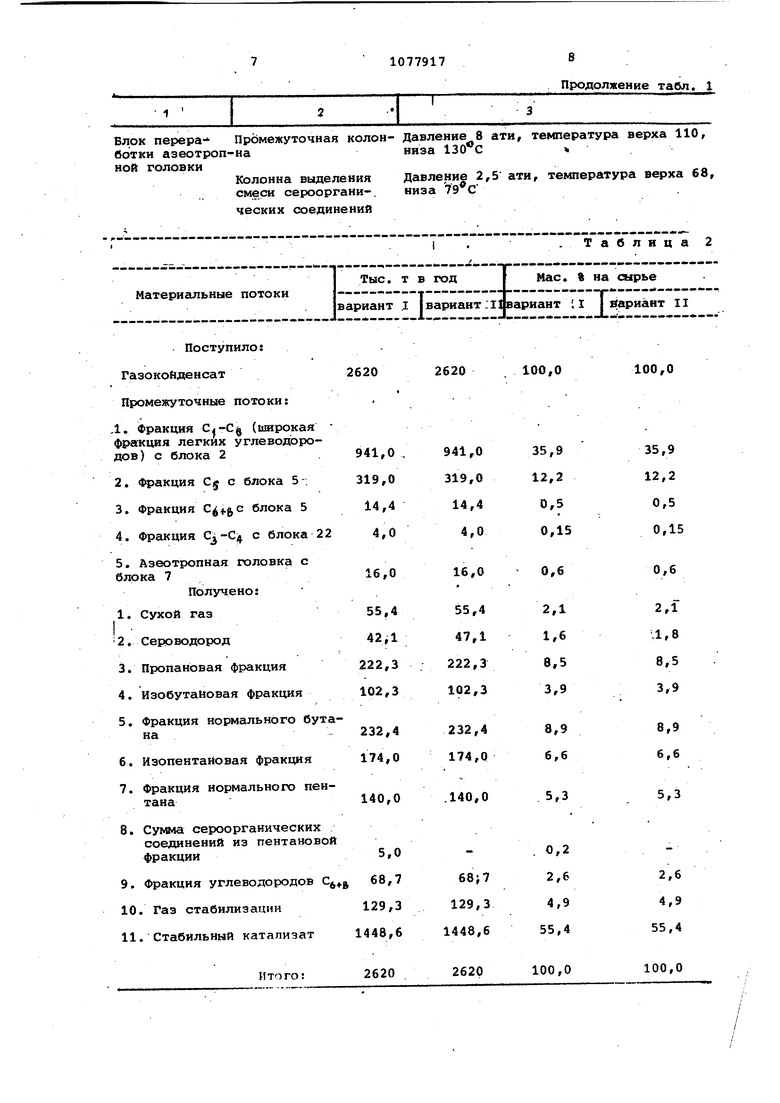

Итого:

Продолжение табл. 1

100,0

100,0

2620

2620 Продукты разделения: 0,42 31,6 1.Сухой гаэ 97,49 1,77 2.Пропан 3.Изобутан - 4.Нормальный бутан - 5.Изопентан : 6.Нормальный пентан - - 7.Фракция С, - 8.Гаэ стабилизации. 86,36 9,35 9.Стабильный катализат , - - ГазоконденсатПродукты разделения

. 1.СУХОЙ газ

(

Таблица 3 0,55 3,0

0,34

0,02

1,69

а,6

,0001

0,0001

0,0003 0,0003 0,001

0,001

0,001 0,003

0,002

0,0017 0,002

0,0003

0,0003 0,001

0,0007

0,0004

0,0006 0,001

10,42

0,42

0,002 - 0.,74 - - 7,841,61 0,6599,1 0,34 -0,18 98,93 0,89 1,02 97,68 1,3 7,0 93,0 1,29 0,05 3,05 96,9

11

Гидрсючистка

Очистка регенерируемой щелочью

Моноэтаноламиновая очистка от сероводорода

Азеотропная очистка от этильюркаптана и диметилсульфида

Итого:

ii

1077917 Таблица

2086 620

1100

3306

3806

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Барашков Р.Я | |||

| и др | |||

| Переработка и использование Оренбургского газового конденсата | |||

| - Нефтепереработка и нефтехимия | |||

| ЦНЙИТЭнефтехим, 1974, № 7, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки широкой фракции легких углеводородов и стабильного конденсата | 1977 |

|

SU695994A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-03-07—Публикация

1982-08-05—Подача