Изобретение относится к области нефтехимии, а конкретнее, к способу очистки парафиновых углеводородов С5 от сернистых соединений и влаги, применяемых на различных технологических стадиях подготовки сырья для производства полиизопренового каучука (СКИ) полимеризацией изопрена, таких как изомеризация н-пентана, дегидрирование изопентана в изопрен.

Основным источником сырья для производства синтетического изопренового каучука является изопрен, получаемый дегидрированием из изопентановой фракции газовых бензинов, так называемой широкой фракции легких углеводородов (ШФЛУ). Изопентановую фракцию для данного процесса получают изомеризацией н-пентана, который также в значительных количествах содержится как в ШФЛУ, так и в легких фракциях бензинов каталитического крекинга.

Изопентановая фракция, выделенная из ШФЛУ или полученная изомеризацией н-пентана, обычно содержит в своем составе определенное количество сернистых соединений и влаги. Так, в изопентане, полученном изомеризацией, может содержаться до 0,003 мас. % сернистых соединений при отсутствии влаги (Кирпичников П.А., Береснев В.В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1986, с. 53, с. 55). Изопентан, выделенный из ШФЛУ, отличается более высоким содержанием примесей, а именно до 0,006 мас. % сернистых соединений (основное количество которых приходится на долю меркаптанов - этан- и метантиолов), и влаги до 0,01 мас. %.

Окисные алюмохромовые катализаторы дегидрирования, используемые на первой стадии дегидрирования изопентана в изоамилены, обладают высокой чувствительностью к сернистым соединениям и к влаге (Гильмуллин P.P., Гильманов Х.Х., Ламберов А.А. Влияние примесей в сырье на активность алюмохромового катализатора в процессе дегидрирования изобутана // Химическая промышленность сегодня, 2014, №12, с. 34-41). Отравляющее действие воды связано с адсорбцией воды в порах катализатора, что приводит к блокировке активных центров катализатора. При удалении воды из сырья активность катализатора восстанавливается. Объясняется это тем, что присутствие серы приводит к постоянной необратимой дезактивации катализатора с интенсивностью, зависящей от концентрации серы в сырьевой фракции. Это делает необходимым ведение процесса дегидрирования при более жестком температурном режиме, что оказывает влияние на селективность реакции и приводит к необратимым потерям сырья.

Известно, что соединения серы отравляют гидрирующий компонент катализатора изомеризации. Присутствие в пентановой фракции влаги более 0,01 мас. % вызывает блокирование активных центров катализатора, что затрудняет доступ к ним молекул углеводородов. Поэтому для проведения процесса изомеризации н-пентана также возникает необходимость в предварительном обессеривании и осушке исходного сырья (Томас Ч. Промышленные каталитические процессы и эффективные катализаторы. - М.: Мир, 1973, с. 32).

Очистка парафиновых углеводородов C5 от сернистых соединений и влаги в промышленной практике реализуется с помощью каталитической гидроочистки (Барашков Р.Я. и др. Переработка и использование оренбургского газового конденсата // Нефтепереработка и нефтехимия, 1974, №7, с. 18), щелочной отмывки (Мазгаров A.M. и др. Очистка легкого углеводородного сырья от меркаптанов // Нефтепереработка и нефтехимия, 1975, №5, с. 28) или адсорбции (Соколов В.А., Торочешников Н.С., Кельцев Н.В. Молекулярные сита и их применение. - М.: Химия, 1964, с. 62).

Одним из направлений очистки парафиновых углеводородов С5 от сернистых соединений и влаги является комбинирование процессов азеотропной ректификации с дальнейшей дополнительной очисткой фракций, полученных при ректификации.

Описано, что ШФЛУ разделяют на фракции C1-С4, С5 и C6-C8 (AC СССР №1077917, опубл. 1984, МПК C10G 7/02) с дальнейшей переработкой парафиновых углеводородов С5. Способ предусматривает направление выделенных из ШФЛУ парафиновых углеводородов С5 на азеотропную ректификацию при давлении 0,25 МПа для очистки от сернистых углеводородов, при этом выделенный азеотроп, содержащий изопентан и сернистые соединения, подвергают гидроочистке, объединив его со стабильным конденсатом, полученным при разделении газового конденсата на ШФЛУ и стабильный конденсат, и фракцией C6-C8. Кубовый продукт колонны азеотропной ректификации смешивают с фракцией С3-С5, предварительно очищенной от сероводорода методом моноэтаноламиновой абсорбции, и направляют на разделение ректификацией с получением фракций С3-С4, изопентана, н-пентана и С6-С8. При этом получаемые изопентановая и н-пентановая фракции содержат в своем составе 0,002 мас. % и 0,001 мас. % сернистых соединений соответственно.

Недостатками данного способа являются сложная схема очистки изопентана и относительно высокие потери изопентана с азеотропом (5 мас. %) при низком качестве сероочистки, о чем свидетельствует наличие остаточных сернистых соединений в выделяемых целевых изопентановой и н-пентановой фракциях.

Известен способ очистки пентансодержащих фракций углеводородов от сернистых соединений (АС СССР №891603, опубл. 1981, МПК C07C 7/06, C07C 9/14). По данному способу фракцию, содержащую в своем составе н-пентан, изопентан и сернистые соединения, направляют в колонну азеотропной ректификации с 90 клапанными тарелками при флегмовом числе 36-39 и давлении 0,6 МПа, с верха которой выделяют азеотроп, содержащий изопентан, в количестве 5-10 мас. % на исходное сырье, и сернистые соединения. Кубовый продукт колонны азеотропной ректификации - пентан-изопентановую фракцию, содержащую в своем составе 0,0010-0,0014 мас. % сернистых соединений, направляют на ректификацию с выделением с верха изопентановой фракции с содержанием 0,0024-0,0029 мас. % сернистых соединений, а из куба - целевой пентановой фракции с отсутствием сернистых соединений. Указано, что отбираемая с верха колонны азеотропной ректификации изопентановая фракция, содержащая 85-90 мас. % изопентана и 4-6 мас. % сернистых соединений, может быть направлена на дальнейшую сероочистку с использованием любого известного метода, а именно: гидроочистки или защелачивания для удаления меркаптанов и диалкилсульфидов, или раздельной очистки от меркаптанов регенерируемой щелочью и от диалкилсульфидов комплексообразующими реагентами.

Недостатком данного способа является невозможность получения одновременно двух фракций, очищенных от сернистых соединений, пентановой и изопентановой при использовании стадий азеотропной и простой ректификации. Этот способ предназначен лишь для получения очищенного н-пентана, так как выделяемая в кубе колонны азеотропной ректификации пентан-изопентановая фракция имеет недостаточно высокую степень очистки (остаточное содержание сернистых равно 0,0010-0,0014 мас. %). Поэтому в следующей ректификационной колонне, предназначенной для разделения пентан-изопентановой фракции, происходит концентрирование сернистых соединений и их содержание в изопентановой фракции уже составляет 0,0024-0,0029 мас. %. В описании способа показано, что возможно проведение стадии дополнительной очистки изопентановой фракции от сернистых соединений другим способом, не предусматривающим азеотропную ректификацию, что в итоге приводит к усложнению процесса в целом. Также еще одним недостатком являются относительно высокие потери изопентана с азеотропом (5-10 мас. %). Стоит дополнительно отметить еще и то, что в колонне азеотропной ректификации сероочистка происходит с недостаточной эффективностью, даже несмотря на большое число тарелок и высокое флегмовое число.

Наиболее близким является способ очистки пентан-изопентановой фракции углеводородов от сернистых соединений и влаги, согласно которому, фракцию парафиновых углеводородов С5, содержащую в своем составе 15 мас. % углеводородов C1-C4, 35 мас. % н-пентана, 60 мас. % изопентана, 0,005 мас. % сернистых соединений и 0,1 мас. % влаги, направляют на двухступенчатую азеотропную ректификацию с выделением на первой ступени азеотропа, содержащего: С1-С4 алканы - 95 мас. %, изопентан - 5 мас. %, легкие сернистые соединения - 0,03 мас. % и влагу - 0,5 мас. % (АС СССР №406818, опубл. 1973, МПК C07C 7/06, C07C 9/14). Кубовый продукт первой ступени направляют на вторую ступень азеотропной ректификации, где в виде азеотропа выделяют продукт, содержащий в своем составе: изопентан - 95 мас. %, н-пентан - 5 мас. %, тяжелые сернистые соединения - 0,012 мас. %, влагу - 0,01 мас. %. При этом очищенный кубовый продукт второй ступени направляют в ректификационную колонну для выделения целевого н-пентана. На первой ступени азеотропной ректификации используют колонну с 20 теоретическими тарелками при флегмовом числе 2,5, а на второй ступени -колонну с 30 теоретическими тарелками при флегмовом числе 2,5.

Недостатком данного способа является то, что он предназначен для получения из фракции парафиновых углеводородов С5 только очищенного товарного н-пентана. При этом согласно данному способу сероочистку осуществляют с использованием двухступенчатой азеотропной ректификации и с азеотропом происходит практически полная потеря изопентана, содержащегося в очищаемой пентан-изопентановой фракции, то есть, реализуя данный способ, невозможно получить два товарных продукта: н-пентан и изопентан, очищенные от сернистых соединений. Использование двух стадий азеотропной очистки приводит к увеличению металло- и энергоемкости процесса и к удорожанию процесса в целом.

Технической задачей изобретения является разработка способа очистки парафиновых углеводородов С5 (как в индивидуальном виде, так и в виде смеси пентана и изопентана) от сернистых соединений и влаги азеотропной ректификацией.

Для решения технической задачи предлагается способ очистки парафиновых углеводородов С5 от сернистых соединений и влаги азеотропной ректификацией, характеризующийся тем, что парафиновые углеводороды С5 смешивают с бутановой фракцией в количестве, необходимом для получения смеси с содержанием 5-14 мас. % н-бутана, и полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с не менее чем 40 теоретическими тарелками при избыточном давлении 0,2-0,8 МПа, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, а из куба колонны очищенной фракции парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги. Очищенная фракция парафиновых углеводородов С5, полученная из куба колонны азеотропной ректификации, может быть направлена на ректификацию в колонну фракционирования, с получением из ее верхней и нижней частей очищенных изопентановой и пентановой фракций с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги, соответственно. Азеотроп н-бутана с сернистыми соединениями и влагой, выделенный с верха колонны азеотропной ректификации, может быть направлен на установку пиролиза для смешения с сырьем пиролиза.

Для смешения с парафиновыми углеводородами С5 используют любую бутановую фракцию с содержанием н-бутана не менее 95 мас. %, например, бутановую фракцию (ТУ 0272-026-00151638) следующего состава, в мас. %:

Отличительными признаками изобретения являются следующие:

- направление парафиновых углеводородов С5 на смешение с бутановой фракцией в количестве, необходимом для получения смеси с содержанием 5-14 мас. % н-бутана;

- полученную смесь парафиновых углеводородов С5 и бутановой фракции с содержанием 5-14 мас. % н-бутана подвергают одноступенчатой азеотропной ректификации в колонне с не менее чем 40 теоретическими тарелками при избыточном давлении 0,2-0,8 МПа, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, а из куба колонны очищенной фракции парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги;

- очищенную фракцию парафиновых углеводородов С5, полученную из куба колонны азеотропной ректификации, направляют на ректификацию в колонну фракционирования, с получением из ее верхней и нижней частей очищенных изопентановой и пентановой фракций с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги, соответственно;

- азеотроп н-бутана с сернистыми соединениями и влагой, выделенный с верха колонны азеотропной ректификации, направляют на установку пиролиза для смешения с сырьем пиролиза.

Предлагаемый способ очистки парафиновых углеводородов С5 от сернистых соединений и влаги осуществляют следующим образом: парафиновые углеводороды С5 смешивают с бутановой фракцией в количестве, необходимом для получения смеси с содержанием 5-14 мас. % н-бутана, и полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с не менее чем 40 теоретическими тарелками при избыточном давлении 0,2-0,8 МПа, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, который может быть направлен на установку пиролиза для смешения с сырьем пиролиза, а из куба колонны получают очищенную фракцию парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги. В случае необходимости, очищенную фракцию парафиновых углеводородов С5, полученную из куба колонны азеотропной ректификации, направляют на ректификацию в колонну фракционирования, с получением из ее верхней и нижней частей очищенных изопентановой и пентановой фракций с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги, соответственно.

Предлагаемый способ очистки парафиновых углеводородов С5 от сернистых соединений и влаги, с направлением на смешение парафиновых углеводородов С5 с бутановой фракцией в количестве, необходимом для получения смеси с определенным содержанием н-бутана, и направлением полученной смеси на одноступенчатую азеотропную ректификацию в колонну с числом теоретических тарелок, не ниже определенного минимального их количества, при определенном интервале избыточного давления, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, который может быть направлен на установку пиролиза для смешения с сырьем пиролиза, с получением из куба колонны очищенной фракции парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги, и направлением очищенной фракции парафиновых углеводородов С5 на ректификацию в колонну фракционирования, с получением из верхней и нижней ее частей очищенных изопентановой и пентановой фракций с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги, не описан ни в одном известном источнике, что позволяет говорить о его «новизне». Данный способ также соответствует критерию «изобретательский уровень», так как основан на принудительном смешении парафиновых углеводородов С5 с бутановой фракцией в определенном количестве, необходимом для получения смеси со специально подобранным содержанием н-бутана и очистке данной смеси в специально подобранных параметрах и режимах работы колонны азеотропной ректификации, что позволяет достичь нового, не описанного ни в одном известном источнике информации, неожиданного эффекта - получить парафиновые углеводороды С5 очищенные от сернистых соединений и влаги.

«Промышленная применимость» иллюстрируется описанием примеров реализации способа по предлагаемому изобретению.

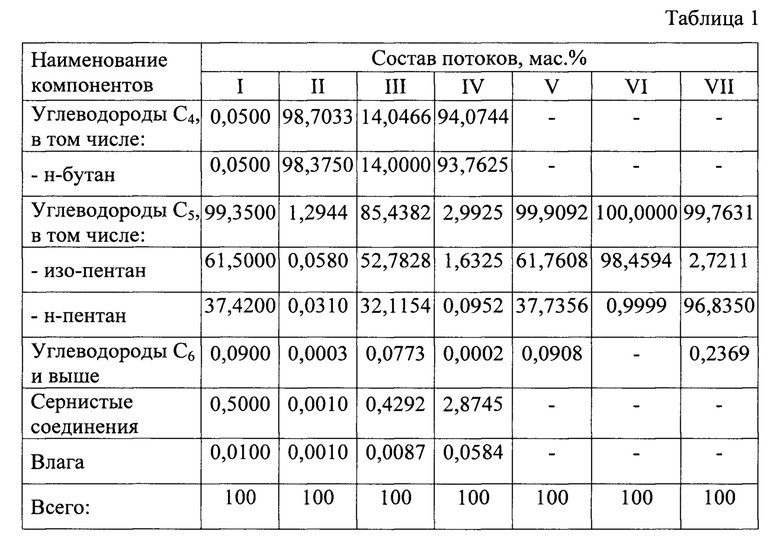

Пример 1. 15000 кг/ч пентан-изопентановой фракции (поток I), выделенной из ШФЛУ, смешивают с 2480 кг/ч бутановой фракции (поток II) (ТУ 0272-026-00151638-99) и получают 17480 кг/ч смеси (поток III) с содержанием 14 мас. % н-бутана. Полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с 40 теоретическими тарелками при следующем режиме работы: флегмовое число - 20, температура верха - 32,5°C, температура куба - 72,0°C, давление верха - 0,2 МПа (избыточное). С верха колонны азеотропной ректификации выделяют 2610 кг/ч азеотропа н-бутана с сернистыми соединениями и влагой (поток IV), который направляют на установку пиролиза для смешения с сырьем пиролиза. Из куба колонны азеотропной ректификации получают 14870 кг/ч очищенной пентан-изопентановой фракции с отсутствием сернистых соединений и влаги (поток V), которую направляют на ректификацию в колонну фракционирования с 97 теоретическими тарелками при следующем режиме работы: флегмовое число - 8, температура верха - 63,6°C, температура куба - 77,5°C, давление верха - 0,2 МПа (избыточное). С верхней и нижней частей колонны фракционирования получают очищенную изопентановую фракцию (поток VI) расходом 9170 кг/ч и очищенную пентановую фракцию (поток VII) расходом 5700 кг/ч с отсутствием сернистых соединений и влаги, соответственно.

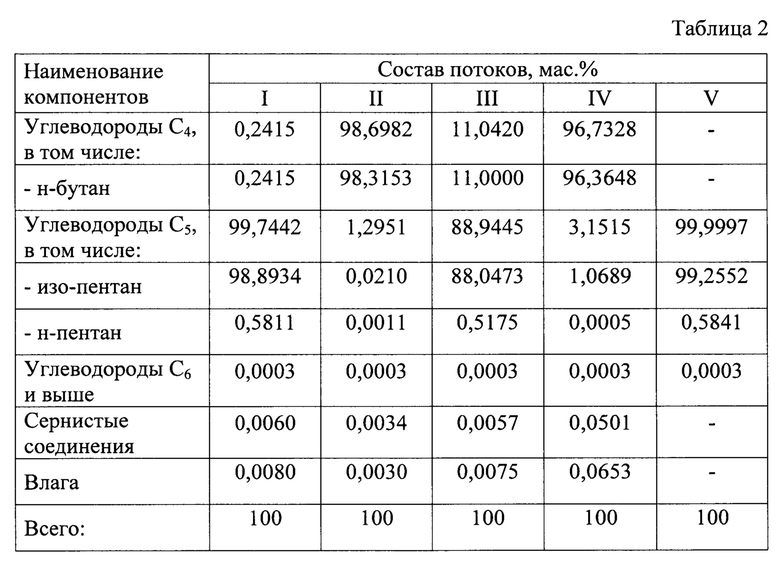

Пример 2. 28000 кг/ч изопентановой фракции (поток I), выделенной из ШФЛУ, смешивают с 3450 кг/ч бутановой фракции (поток II) (ТУ 0272-026-00151638-99) и получают 31450 кг/ч смеси (поток III) с содержанием 11 мас. % н-бутана. Полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с 50 теоретическими тарелками при следующем режиме работы: флегмовое число - 15, температура верха - 64,0°C, температура куба - 101,5°C, давление верха - 0,6 МПа (избыточное). С верха колонны азеотропной ректификации выделяют 3590 кг/ч азеотропа н-бутана с сернистыми соединениями и влагой (поток IV), который направляют на установку пиролиза для смешения с сырьем пиролиза. Из куба колонны азеотропной ректификации получают 27860 кг/ч очищенной изопентановой фракции с отсутствием сернистых соединений и влаги (поток V).

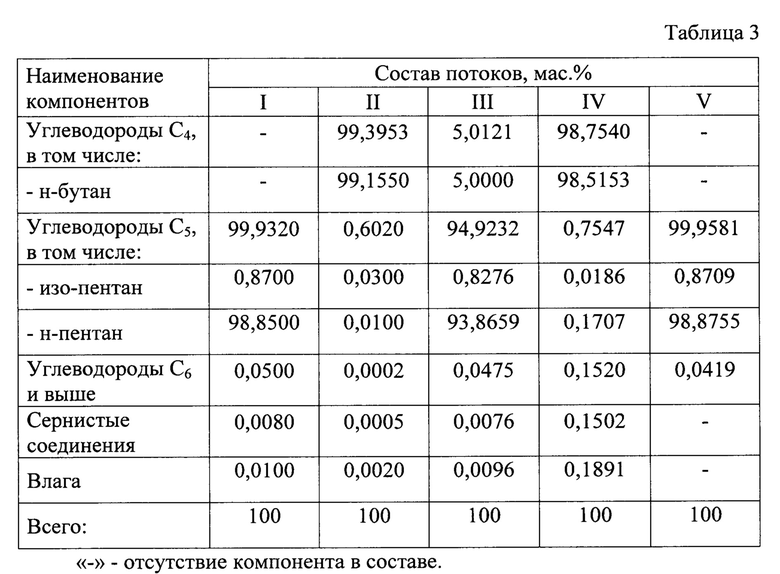

Пример 3. 29000 кг/ч пентановой фракции (поток I), выделенной из легких фракций бензинов каталитического крекинга, смешивают с 1540 кг/ч бутановой фракции (поток II) (ТУ 0272-026-00151638-99) и получают 30540 кг/ч смеси (поток III) с содержанием 5 мас. % н-бутана. Полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с 80 теоретическими тарелками при следующем режиме работы: флегмовое число - 14, температура верха - 74,1°C, температура куба - 121,3°C, давление верха - 0,8 МПа (избыточное). С верха колонны азеотропной ректификации выделяют 1550 кг/ч азеотропа н-бутана с сернистыми соединениями и влагой (поток IV), который направляют на установку пиролиза для смешения с сырьем пиролиза. Из куба колонны азеотропной ректификации получают 28990 кг/ч очищенной пентановой фракции с отсутствием сернистых соединений и влаги (поток V).

Составы потоков сырья и получаемых продуктов по примерам 1-3 приводятся соответственно в таблицах 1-3. Составы потоков сырья определены хроматографическим методом анализа (при чувствительности метода определения сернистых соединений и влаги 0,00005 мас. %). Составы фракций и их количество могут меняться в зависимости от состава сырья, и не являются единственно возможными, главное, чтобы выдерживалось содержание 5-14 мас. % бутана в составе его смеси с парафиновыми углеводородами С5.

Уменьшение содержания н-бутана в смеси с парафиновыми углеводородами С5 ниже 5 мас. % приводит к увеличению флегмового числа колонны азеотропной ректификации для обеспечения высокого качества очистки парафиновых углеводородов С5 и, соответственно, к росту энергозатрат.Увеличение содержания н-бутана в смеси с парафиновыми углеводородами С5 выше 14 мас. % является нерациональным в связи с увеличением расхода бутановой фракции и не приводит к улучшению качества очистки парафиновых углеводородов C5.

Использование колонны азеотропной ректификации с числом теоретических тарелок менее 40 приводит к значительному увеличению флегмового числа колонны для обеспечения высокого качества очистки парафиновых углеводородов С5.

Проведение азеотропной ректификации при избыточном давлении менее 0,2 МПа приводит к снижению температуры верха колонны (менее 30°C) для обеспечения высокого качества очистки парафиновых углеводородов С5, что вызывает определенные трудности для ее поддерживания, например, в теплый период года, и влечет за собой увеличение расходов на использование хладагентов. Проведение азеотропной ректификации при избыточном давлении более 0,8 МПа приводит либо к значительному увеличению флегмового числа колонны для обеспечения высокого качества очистки парафиновых углеводородов С5, либо к возрастанию потерь парафиновых углеводородов С5 с азеотропом.

Таким образом, способ по заявляемому изобретению включает только одну ступень азеотропной ректификации вместо двух по прототипу, кроме того, из практически одинакового очищаемого сырья - парафиновых углеводородов С5 для заявляемого способа и прототипа, по заявляемому способу дополнительно к очищенной н-пентановой фракции может быть получен второй очищенный целевой продукт - изопентановая фракция, которая при реализации способа очистки по прототипу безвозвратно теряется, и описанный эффект достигают при помощи:

- направления парафиновых углеводородов С5 на смешение с бутановой фракцией в количестве, необходимом для получения смеси со специально подобранным содержанием н-бутана;

- направления полученной смеси на одноступенчатую азеотропную ректификацию в колонну с числом теоретических тарелок, не ниже специально определенного минимального их количества, при определенном интервале избыточного давления, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, а из куба колонны очищенной фракции парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги;

- направления на ректификацию в колонну фракционирования очищенной фракции парафиновых углеводородов С5, полученной из куба колонны азеотропной ректификации, с получением из ее верхней и нижней частей очищенных изопентановой и пентановой фракций с содержанием сернистых соединений не более 0,0001 мас. % и отсутствием влаги, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения н-пентана | 1980 |

|

SU891603A1 |

| Способ переработки высокосернистого газоконденсата | 1982 |

|

SU1077917A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ШИРОКОЙ ФРАКЦИИ ЛЕГКОКИПЯЩИХ УГЛЕВОДОРОДОВ C1-C6 | 2004 |

|

RU2254316C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И 3-МЕТИЛБУТЕНА-1 | 1992 |

|

RU2030374C1 |

| Способ осушки толуола | 1981 |

|

SU1074849A1 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

Изобретение относится к способу очистки парафиновых углеводородов С5 от сернистых соединений и влаги азеотропной ректификацией. Способ характеризуется тем, что парафиновые углеводороды С5 смешивают с бутановой фракцией в количестве, необходимом для получения смеси с содержанием 5-14 мас.% н-бутана, и полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с не менее чем 40 теоретическими тарелками при избыточном давлении 0,2-0,8 МПа, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, а из куба колонны очищенной фракции парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас.% и отсутствием влаги. Изобретение решает техническую задачу, заключающуюся в разработке способа очистки парафиновых углеводородов C5 (как в индивидуальном виде, так и в виде смеси пентана и изопентана) от сернистых соединений и влаги азеотропной ректификацией. 2 з.п. ф-лы, 3 пр., 3 табл.

1. Способ очистки парафиновых углеводородов С5 от сернистых соединений и влаги азеотропной ректификацией, отличающийся тем, что парафиновые углеводороды С5 смешивают с бутановой фракцией в количестве, необходимом для получения смеси с содержанием 5-14 мас.% н-бутана, и полученную смесь подвергают одноступенчатой азеотропной ректификации в колонне с не менее чем 40 теоретическими тарелками при избыточном давлении 0,2-0,8 МПа, с выделением с верха колонны в качестве азеотропа н-бутана с сернистыми соединениями и влагой, а из куба колонны очищенной фракции парафиновых углеводородов С5 с содержанием сернистых соединений не более 0,0001 мас.% и отсутствием влаги.

2. Способ по п. 1, отличающийся тем, что очищенную фракцию парафиновых углеводородов С5, полученную из куба колонны азеотропной ректификации, направляют на ректификацию в колонну фракционирования, с получением из ее верхней и нижней частей очищенных изопентановой и пентановой фракций с содержанием сернистых соединений не более 0,0001 мас.% и отсутствием влаги соответственно.

3. Способ по п. 1, отличающийся тем, что азеотроп н-бутана с сернистыми соединениями и влагой, выделенный с верха колонны азеотропной ректификации, направляют на установку пиролиза для смешения с сырьем пиролиза.

| Способ выделения н-пентана | 1980 |

|

SU891603A1 |

| ВПТ В | 0 |

|

SU406818A1 |

| CN 0101602641 A, 16.12.2009. | |||

Авторы

Даты

2018-05-08—Публикация

2018-01-18—Подача