1

Изобретение относится к литейному производству и к спецэлектрометаллургии; оно может быть использовано при изготовлении двухслойных заготовок, в том числе штамповых заготовок слябов, предназначенных для прокатки на лист.

Известен способ получения слитков путем последовательной послойной заливки и кристаллизации жидкого металла под слоем жидкого шлака, нагретого выше те.мпературы плавления заливаемого металла.

Наиболее близким техническим решением является способ получения двухслойной металлической заготовки путем сплавления твердого металла одного состава с жидким металлом другого состава под слоем обогреваемого шлака, состояший в подплавленни поверхности твердой заготовки нерасходуемыми электродами с последуюшей заливкой жидкого металла заданного состава.

Известными способами- получают двухи многослойные слитки с надежным соединением слоев.

Недостаток указанных способов - необходимость использования жидкого металла, который обычно приготавливают в открытом плавильном агрегате (индукционная, мартеновская печи и др.). Возможности открытых сталеплавильных печей при выплавке стали с низким содержанием газов и неметаллических включений весьма ограничены вследствие низкой температуры шлака и слабого взаимодействия его с металлом. Кро.ме того, в процессе последующей разливки жидкого металла его качество дополнительно снижается вследствие вторичного окисления.

Целью изобретения является улучшение качества двухслойных заготовок, упрощение процесса их получения и уменьшение трудоемкости изготовления заготовок.

Цель достигается те.м, что твердую заготовку подплавляют на глубину, равную 0,040,5 толщины заготовки, вводят в расплавленный металл легируюшие элементы и кристаллизуют расплавленный металл, поддерживая температуру шлака выше температуры плавления металла.

0

Сущность предлагаемого способа состоит в следующем.

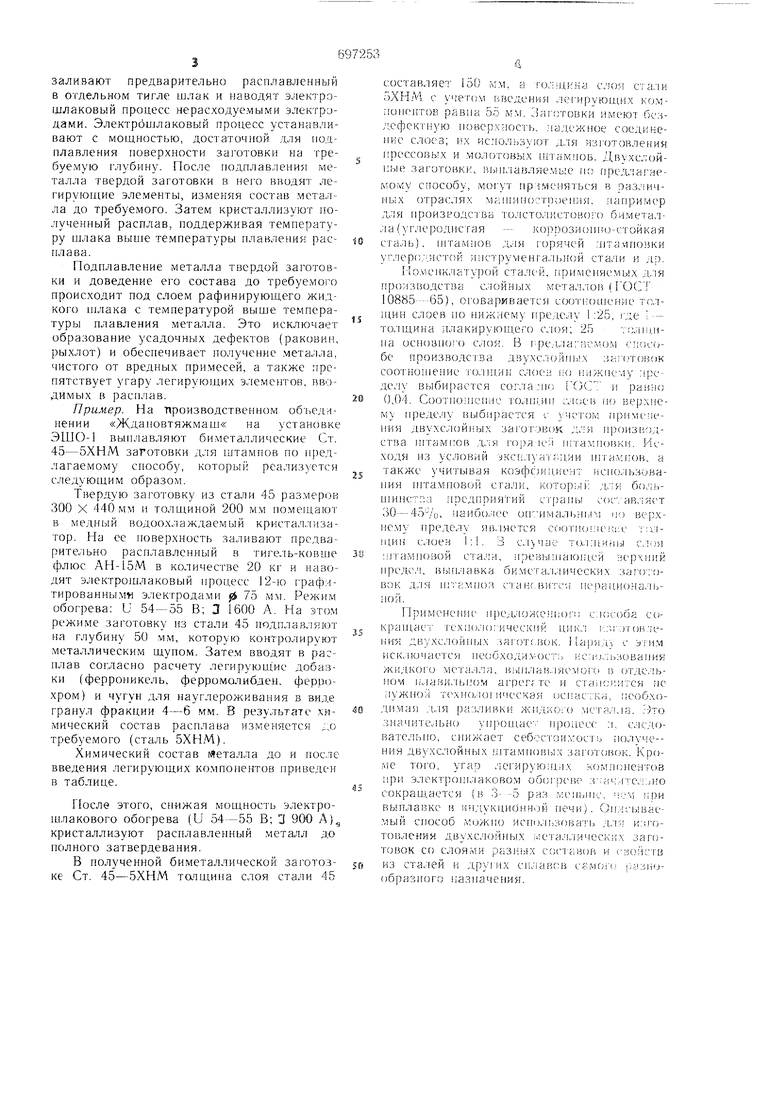

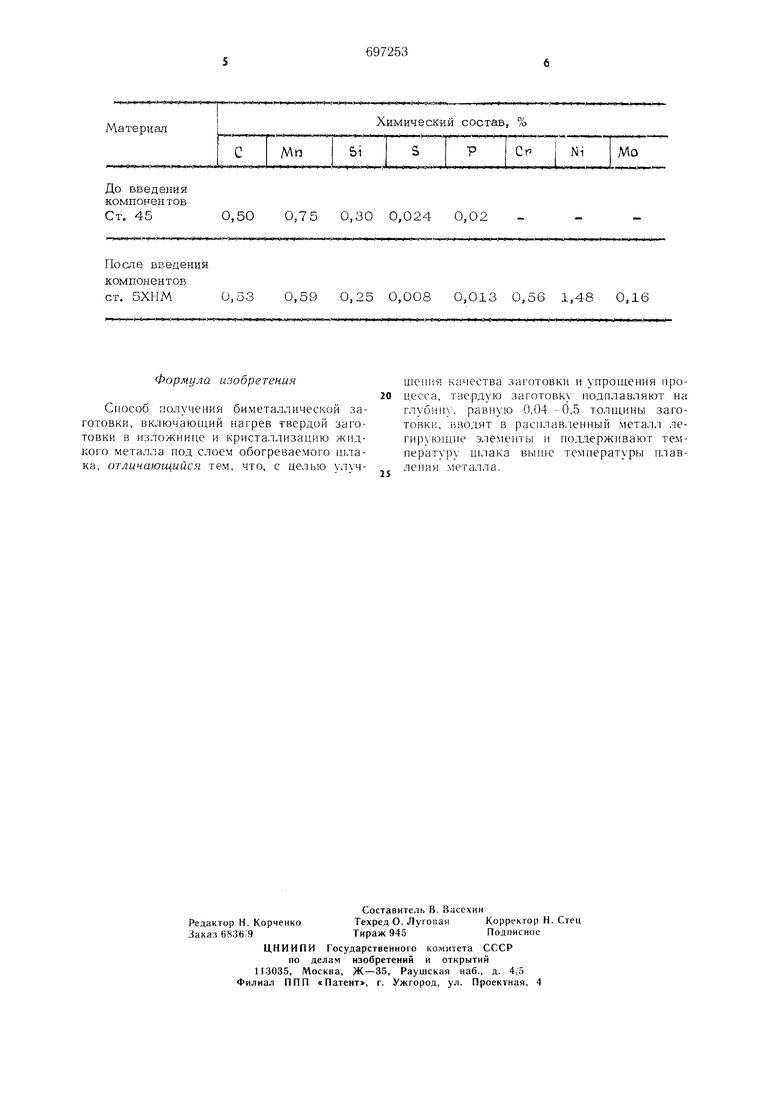

Твердую заготовку по.мещаюг горизонтально в кристаллизатор. На ее поверхность заливают предварительно расплавленный в отдельном тигле шлак и наводят электрошлаковый процесс нерасходуемыми электридами. Электрбшлаковый процесс устанавливают с Mom,HocTFjro, достаточ1 ой для под плавления поверхности заготовки на требуемую глубину. После нодплавления металла твердой заготовки в neio вводят легирующие элементы, изменяя состав металла до требуемого. Затем кристаллизуют полученный расплав, поддерживая температуру шлака выше те.мпературы плавления раснлава. Подплавление металла твердой заготовки и доведение его состава до требуемого происходит под слоем рафинирующего жидкого шлака с температурой выше температуры плавления металла. Это исключает образование усадочных дефектов (раковин, рыхлот) и обеспечивает получение металла, чистого от вредных примесей, а также препятствует угару легирующих элементов, вводимых в раснлав. Пример. На производственном объединении «Ждаиовтяжмаш« на установке ЭШО-1 выплавляют биметаллические Ст. 45-5ХНМ заготовки для штампов по ripe.iлагаемому способу, который реализуется следующим образом. Твердую заготовку из стали 45 размеров 300 X 440мм и толщиной 200 мм номе1ца от в медный водоохлаждаемый кристал.лизатор. На ее новерхиость заливают предварительно расплавленный в тигель-ковше флюс АН-15М в количестве 20 кг и наводят электрошлаковый процесс 12-ю графитированпым« электродами ,0 75 мм. обогрева: U 54-55 В; 3 1600 А. На этом режиме заготовку из стали 45 иодплавляют на глубину 50 мм, которую контролируют металлическим щупом. Затем вводят в ра:нлав согласно расчету легируюцСие добавки (ферроникель, ферромолибден, феррохро.м) и чугун для науглероживания в вил.е гранул фракции 4-6 мм. В результате х; мический состав расплава изменяется ;,о требуемого (сталь 5ХНМ). Химический состав Леталла до и нос.те введения легирующих ко.мпонентов приведен в таблице. После этого, спижая мощность электрошлакового обогрева (U 54-55 В; 3 900 А), кристаллизуют расплавленный .металл л,о полного затвердевания. В полученной биметаллической за1-отозке Ст. 45-5ХНМ татщина слои стали 45 составляет 150 к. а ro;;iiU:i;a cjjosi ста.1И 5ХНМ с учетс/м гшедения ле1ирующих комцонептогз равна 55 мм. Заготовки имеют бсзлефектвую поверхность, надежное соединение слоев; их используют для из1отовлении 1 рессовых и молот;)вых штампов. ДВУХСЛОЙиые за1отовки, .1анляемые (к; предлагаемому способу, м(млт нр1мемяться в паз.:ичных отраслях мип1ипостр; ен;1Я, напригиер Д.ЛЯ нроизродства толстолистового биметалла (углеродистая - (орг)озиопностойкая сталь), пггамное5 для орячей :птали1О 5ки углеро;;,ист{;й ииструменгальной стали и др. По.;енк,)ой сталсй, (рименясмых для ( слоимых мегал,шв (ГОСТ 10885- --65), оговаривается соотг:(иисние тслл1цип слоев по ьп- жнему пределу 1:25, где 1 - толщина плакируюгцего с.Юя; 25 VO.M. ocHOBiUjpo слои. В Г1рслла:асмом способе производства ( : а:отовок соотношение толщин слое;г ifo нжпсму : :;сделу )астся cor.ia лш ОС и равно 0,04. CooTiioiHCHHC толпиш юев по верхнему пределу выби : астся е учетом rii)nMeiieпия двухс;1ойиых за1ОТзвок д,:;Я нронз1 одства пггампов д.;Я 10|}я lo-i нггамплжи. Исходя из условий ;1КС 1:1уатлп.ии niTaMJioB, а также учитывая коэфс)нп,г;е:-1: ис11о.льзовапия нггамповой сгали, KOTOp:..ii: для больН1нпс:тп.:. нредприятнй ст) составляет 30---457о, наибо. оптимальным мо верхнему пределу яв.:|яется COOTIKJCKMIIU/ ;;;Лшин слоев 1:. 3 то..1:ци; ы с.юя :;)Ta inoBC , нревы:па1О1цсй всрхний нреде.ч, В1 и1лавка би: 1ета;1лических заго:ов;)К д;1я нггкмпоз пе1)ациона,. Применение нредложепизп; с:к;соба сокращает технологический цнк;: ;::Л:)тов:1ения двухслойных :ia OTOBOK. Парил , с этим исключаете я 11С{.бходиу(к:т:) ксюл ззования жидкого металла, 1- ьп1лав.. si отде.1ьиоч 1;лав11.1ы;(;м агрег; те и ста11;};:ггся мс ;|ужи( т(-х1-1о.чО1 нческая оспас:ка, ;еобхо. для ра:1ливки Ж1 ДИО1Ч) мста.юа. ;:)то значительно упрощае процесс :i, следовательно, снижает себсс1ои.,:ость получе-ния дьухс/юйных птамповых заггпч/всК. Кроте ТО1Ч), угар ле1ирую;цлх компонентов при элект)ОН1,.1аковом o6(;ri)efi{ зaчлeJi:Jrio сокращается (в 3- -5 раз меньнку чем нри выплавке в м дукннОнной 11ечи). On;-ici)iBaeмый способ можно испол Зова -| л..1:- и:;|-отовления двухс,лойных .. ;|ичес1 ;х заготовок cf) слоями состанов и с: ойств из ста.1ей к других снлавгл csMfiio iiy:iiioобразного назначения. Поате введения компонентов ст. 5ХНМ0,53 0,59 0,25 0,008 0,013 0,56 1,48 0,16

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойной металлической заготовки под слоем обогреваемого шлака | 1976 |

|

SU559967A1 |

| Способ изготовления двухслойной заготовки металл-дисперсно-упрочненный материал | 1981 |

|

SU990415A1 |

| Способ наплавки штампов | 1989 |

|

SU1615986A1 |

| Способ восстановления штампа | 1987 |

|

SU1498587A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2005 |

|

RU2281186C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| Способ изготовления биметаллического электрода путем электрошлаковой наплавки | 2016 |

|

RU2661322C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2004 |

|

RU2255994C1 |

| Способ центробежного литья биметаллических заготовок под шлаком | 1974 |

|

SU469531A1 |

Формула изобретения

Способ получения

биметаллической заготовки, включающий нагрев твердой заготовки в изложнице и кристаллизацию жидкого металла под слоем обогреваемого шлака, отличающийся тем, что, с целью улучше1И1Я качества заготовки и упрощения процесса, твердую заготовку подплавляют на глубин, равпую 0.04 0,5 толщины заготовки, вводят в расплавленный металл легирующие элементы и поддерживают температуру шлака выше температуры плавлещ1я металла.

Авторы

Даты

1979-11-15—Публикация

1978-06-28—Подача