Изобретение относится к области металлургии и может быть использовано в литейном производстве при изготовлении биметаллических деталей и утилизации металлургических шлаков и зол ТЭЦ.

Известен способ изготовления биметаллических деталей, включающей основной металл, кристаллизатор, второй металл в виде электрода электрошлаковой сварки, который расплавляют электрошлаковым способом, при этом происходит приплавление второго металла к основному. / Электрошлаковая сварка и наплавка / Под ред. Б.Е. Патона. М.: Машиностроение, 1980. 511 с.

Недостатком данного способа является то, что для такого плавления нужен кристаллизатор с заданными геометрическими размерами, которые не всегда можно обеспечить, стоимость изготовления таких кристаллизаторов может превышать стоимость детали, которую изготовляют таким способом.

Известен так же способ наплавки биметаллических деталей электродами большого сечения / стр. 57 / Электрошлаковая наплавка. Ю.М. Кусков, В.Н. Скороходов, И.А. Рябцев, И.С. Сарычев. М.: «Наука и технологии» 2001. 179 с./. Сущность данного способа заключается в том, что старт процесса осуществляется наплавляемым электродом и весь процесс проводят на одном электроде. Для того чтобы осуществлять старт необходимо иметь вторую печь для расплавления шлака. После расплавления шлака его сливают в нагретый до температуры 600-800 град. Ковш. Затем данный жидкий шлак заливают в кристаллизатор и включают трансформатор. Электрическая цепь, включающая верхний наплавляемый электрод, жидкий шлак и нижний электрод, замыкается и по цепи проходит заданный ток, который и плавит металл наплавляемого электрода. Таким образом, происходит наплавка и изготовляется биметаллической детали

Недостатком данного способа является то, что старт осуществляется через жидкий шлак. Для того чтобы его расплавить, нужна вторая электрошлаковая печь. Прогретый ковш. При таком старте нет гарантии прочности приварки. Так как наплавляемый электрод начинает плавиться, а основание, на которое наплавляется металл, имеет еще низкую температуру и сплавление между ними происходит тогда, когда температура основы будет порядка температуры плавления наплавляемого электрода. Такой способ не пригоден, если наплавляемый металл и основной имеют разность температур плавления, превышающую 50-100 град.

Известен способ восстановления руды на рудовосстановительных печах [Гасик М.И., Лякишев Н.П. Теория Технология Электрометаллургии Ферросплавов. М.: «СП Интермет Инжиниринг». 1999 г. 764 с.]. Для расплавления руды (металлургического шлака) в таких печах используют в качестве не расходуемого электрода графитовый стержень определенного диаметра

Недостатком данного способа является то, что такой электрод вносит в получаемый металл примеси. В процессе работы, взаимодействуя с восстановленным металлом, может образовывать карбиды.

Задача изобретения и технический результат состоят в том, чтобы получить биметалл меди и стали, разница в температурах плавления которых составляет 500 град. Иметь гарантированную приварку их по всей площади с начала процесса и совместить получение жидкого шлака в одной установке электрошлакового переплава. Полученный биметалл необходим для изготовления не расходуемого электрода, при использовании в процессе утилизации отходов металлургических шлаков и зол ТЭЦ в электрошлаковых установках, с получением полезного продукта без вредных примесей (углерод, фтор, сера). Электрод должен служить продолжительное время, быть безопасен и после восстановления металла не иметь примесей, которые приводят продукт к браку.

Поставленная задача достигается тем, что в способе электрошлаковой наплавки биметаллических изделий, включающем расплавление шлака (60% Са F2, 30% Al2O3, 10% СаО) с использованием графитового электрода, в соответствии с изобретением графитовый электрод приводят в соприкосновение с нижним электродом, образующим донную часть отрезка стальной трубы, в которую засыпают шлак и пропускают ток, после расплавления шлака при одновременном прогреве стальной трубы до температуры 950-1000 град, графитовый электрод удаляют и заменяют на наплавляемый медный электрод, опуская его в стальную трубу до касания со шлаком, замыкая таким образом электрическую цепь, ток устанавливают таким, чтобы стальная труба на протяжении всего процесса переплава меди наплавляемого электрода была в заданном интервале температур до окончания процесса наплавки, после чего, полученную заготовку охлаждают, удаляют нижний электрод, удаляют шлак над медью и пространство трубы над медью закрывают фланцем с вводной и выводной трубками для подачи и удаления охлаждающей жидкости и металлическим держателем, способным выполнять функцию проводника тока.

Если температура основного металла (стали) будет меньше 900 град., то его поверхность покрывается шлаковой корочкой, так называемый автогорнесаж, и медь не приваривается к металлу (стали) и при использовании в дальнейшем в процессе утилизации металлургических шлаков и зол ТЭЦ при подаче охлаждающей жидкости в полость электрода она просачивается между медью и металлом по шлаку. Таким образом, электрод будет не пригоден к работе.

Если температура основного металла больше, чем 1050, то происходит значительное растворение железа в меди, что приводит уменьшению теплопроводности меди, а следовательно к перегреву электрода во время работы

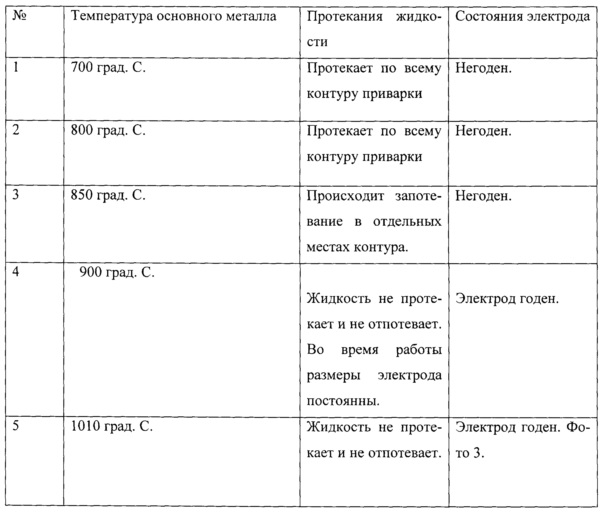

Подтверждение выбора температуры приведено в Таблице №1

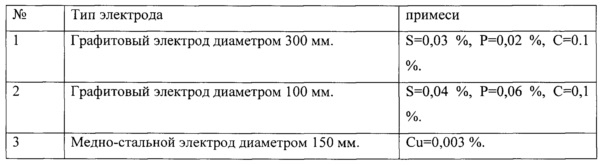

Таким образом, данный интервал температуры наплавки обеспечивает работоспособность электрода фото 1.

Пример реализации способа.

Стальную трубу диаметром 150 мм и толщиной стенки 15 мм, высота заготовки 400 мм, жестко закрепляют на стальной пластине толщиной 30 мм служащей нижним электродом, вводят в трубу графитовый электрод диаметром 100 мм до касания с нижним электродом, засыпают шлак, состоящий из CaF2, СаО, Al2O3, подают напряжение 35 В, возникает электрический ток 2000 А, который разогревает и плавит шлак, одновременно нагревая стальную трубу. При температуре 1000 град, удаляют графитовый электрод и вводят медный электрод до касания с жидким шлаком при включенном трансформаторе. Во все время плавления медного электрода ток поддерживают в таком диапазоне, чтобы температура стальной трубы была порядка 1000 град. После полного сплавления медного электрода процесс прекращают.

Заготовку охлаждают до комнатной температуры, удаляют нижний электрод, удаляют шлак с поверхности меди, пространство над медью высотой 150 мм (фото 1) закрывают фланцем (например, приваривают). Фланец имеет две трубки диаметром 32 мм и высотой 1200 мм для ввода и вывода воды. Вводная трубка должна быть расположена на расстоянии 15 мм от поверхности меди, а выводная - на уровне фланца. На фланец приваривают стальной стержень квадратного сечения 50×50 мм, высотой 800 мм. В дальнейшем этот стержень служит держателем электрода и проводником тока.

Способ утилизации металлургических шлаков и зол ТЭЦ восстановительной плавкой в печи электрошлакового переплава, включающей тигель с подовым электродом и нерасдуемый электрод, согласно изобретению состоит в следующем, в качестве нерасходуемого электрода используют биметаллический медно-стальной электрод по п. 1, который закрепляют на электрододержателе, на трубках электрода закрепляют шланги и подают охлаждающую жидкость, затем электрод опускают до касания с подовым электродом тигля и подают напряжение, при этом через электрод пойдет ток, в этот момент начинают подсыпать смесь металлургического шлака или золы ТЭЦ с CaF2. После расплавления смеси и стабилизации режима по току подсыпают только металлургический шлак или золу ТЭЦ, затем добавляют соответствующее количество восстановителя и сливают расплав в форму, где он при охлаждении разделяется на полезный продукт (металл) и шлак.

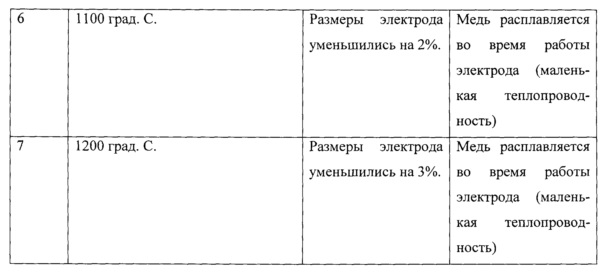

Если вместо нерасходуемого медно-стального электрода использовать графитовый электрод, то в выплавленном продукте-металле после восстановления будут примеси в виде карбидов и сам углерод (таблица 2)

Пример реализации способа.

Исходным сырьем является металлургический шлак, который получается при производстве алюмо-марганцевых лигатур, содержащий 45% MnO и 55% Al2O3. общим весом 300 кг

Закрепляют стальной держатель не расходуемого медно-стального электрода в электродержателе электрошлаковой установки. Соединяют гибкие шланги с трубками системы охлаждения. Опускают медно-стальной электрод в тигель и устанавливают его на расстоянии одного двух миллиметров над поверхностью подового электрода таким образом, чтобы при качании медно-стального электрода он касался подового электрода боковиной. Подают напряжение 32 В на медно-стальной электрод.

Засыпают в тигель смесь исходного металлургического шлака с CaF2 в пропорции 90% CaF2 и 10% металлургического шлака общим весом 0,5-1 кг. Включают подачу охлаждающей жидкости. Медленно покачивают медно-стальной электрод. В момент касания его с подовым электродом возникает дуга и через электроды пойдет ток, который будет расплавлять смесь (фото 2), которую засыпали в тигель. После ее расплавления засыпают остальную смесь 4 кг, как только она расплавится и установится стабильный ток порядка 10000 А плюс минус 200 А. начинают засыпать металлургический шлак порционно по 3-4 кг.

После расплавления металлургического шлака весом около 20-25 кг начинают вместе с порциями металлургического шлака добавлять восстановитель (для данного случая - металлический алюминий) из расчета по стехиометрии на каждый килограмм оксида марганца 253 грамма алюминия.

В 300 кг металлургического шлака содержится 135 оксида марганца, т.е. для его восстановления потребуется 25 кг металлического алюминия.

После проплавления последней порции металлургического шлака, в результате которого получают 94,5 кг металлического марганца, добавляют металлический алюминий из расчета получить лигатуру А/ Mn 10(A) весом 945 кг

Удаляют медно-стальной электрод из тигля и выключают напряжение. Жидкий расплав выливают из тигля в форму. После охлаждения отделяют металлическую лигатуру - полезный продукт от шлака (окислы алюминия и фторид кальция) Выключают подачу охлаждающей жидкости на медно стальной электрод

В таблице 2 указаны результаты утилизации металлургических шлаков от производства алюминиевых лигатур и, в частности, алюминий-марганец 45 и получения лигатуры А/Mn10(А).

Таким образом при переплаве данных отходов с использованием медно-стального электрода получаем годный продукт в соответствии с (ГОСТ Р53777-2010 А/Mn10(А) сумма примесей не должна превышать 0,04)., в то время как при использовании графитового электрода процент примесей превышает норму.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| СПОСОБ РАФИНИРОВАНИЯ ФЛЮСА | 2004 |

|

RU2260064C1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ С ОТНОСИТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2184159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

Изобретение относится к области металлургии и может быть использовано в литейном производстве при изготовлении биметаллических деталей. В способе используют стальную трубу, которую жестко закрепляют на стальной пластине - нижнем электроде, образующем донную часть отрезка стальной трубы, вводят в нее графитовый электрод до соприкосновения с нижним электродом и засыпают шлак, содержащий 60% CaF2, 30% Al2O3, 10% CaO, пропускают ток для расплавления шлака и одновременного прогрева стальной трубы до температуры 950-1000°С, удаляют графитовый электрод и вводят наплавляемый медный электрод до касания его со шлаком и замыкания электрической цепи, после полного сплавления медного электрода процесс прекращают, полученную заготовку охлаждают, удаляют нижний электрод и шлак с поверхности меди, закрывают пространство трубы над медью фланцем с трубками для подачи и удаления охлаждающей жидкости и приваривают стальной стержень, который является держателем электрода и проводником тока. Изобретение позволяет получить биметалл для изготовления нерасходуемого электрода, который используют в электрошлаковых установках в процессе утилизации отходов металлургических шлаков и золы ТЭЦ. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления биметаллического электрода, включающий электрошлаковую наплавку электрода путем расплавления шлака, содержащего 60% Ca F2, 30% Al2O3, 10% CaO, с использованием графитового электрода, отличающийся тем, что осуществляют наплавку медного электрода, при этом используют стальную трубу, которую жестко закрепляют на стальной пластине, служащей нижним электродом, образующим донную часть отрезка стальной трубы, вводят в трубу графитовый электрод до соприкосновения с нижним электродом и засыпают упомянутый шлак, пропускают ток для расплавления шлака и одновременного прогрева стальной трубы до температуры 950-1000°С, удаляют графитовый электрод и вводят наплавляемый медный электрод до касания его со шлаком и замыкания электрической цепи, при этом в течение всего процесса переплава медного электрода силу электрического тока поддерживают в диапазоне, обеспечивающем прогрев стальной трубы в упомянутом интервале температур до окончания процесса наплавки, после чего полученную заготовку охлаждают, удаляют стальную пластину и шлак с поверхности меди, закрывают пространство трубы над медью фланцем с трубками для подачи и удаления охлаждающей жидкости, к которому приваривают стальной стержень, используемый в качестве держателя полученного биметаллического электрода и проводника тока.

2. Способ по п. 1, отличающийся тем, что устье трубки для подачи охлаждающей жидкости располагают на расстоянии 15 мм от поверхности меди, а трубку для удаления охлаждающей жидкости - на уровне упомянутого фланца.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2011 |

|

RU2485188C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Способ наплавки металла на деталь | 1981 |

|

SU1026947A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| АНТИТЕЛО К EPHA2 | 2008 |

|

RU2525133C2 |

Авторы

Даты

2018-07-13—Публикация

2016-08-03—Подача