(54) СПОСОБ ПЕРЕРАБОТКИ ФОСФОРСОДЕРЖАЩИХ ШЛАМОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходовфОСфОРНОгО пРОизВОдСТВА | 1979 |

|

SU812786A1 |

| Способ переработки отходов фосфорного производства | 1977 |

|

SU735585A1 |

| Способ переработки отходов фосфорного производства на фосфорное удобрение | 1984 |

|

SU1186610A1 |

| Способ обезвреживания фосфорсодержащих сточных вод | 1978 |

|

SU791629A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ НА МИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 2004 |

|

RU2243196C1 |

| Способ переработки отходов фосфорного производства | 1989 |

|

SU1719385A1 |

| Способ агломерации фосфатного сырья | 1984 |

|

SU1270112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО УДОБРЕНИЯ ИЗ ИЛОВОГО ОСАДКА ГОРОДСКИХ ВОДООЧИСТНЫХ СООРУЖЕНИЙ И УДОБРЕНИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2013 |

|

RU2532198C1 |

| Способ переработки шлам-лигнина сульфатного или натронного производства целлюлозы или полуцеллюлозы | 1981 |

|

SU1027308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246468C1 |

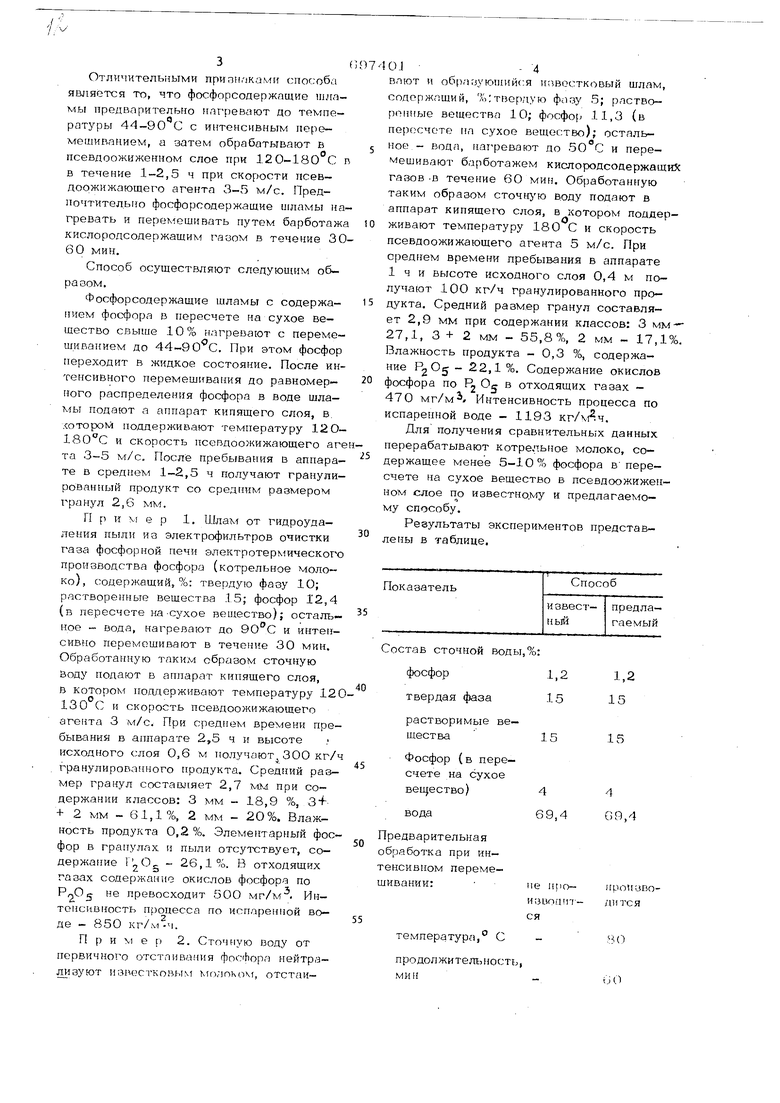

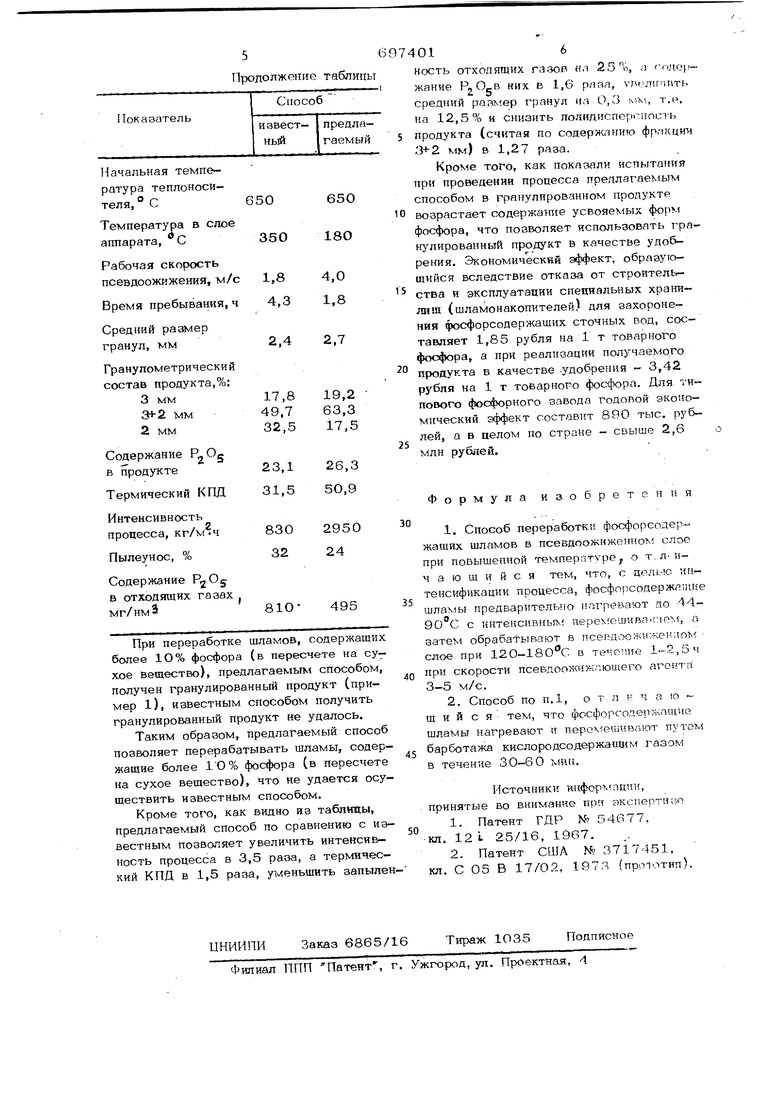

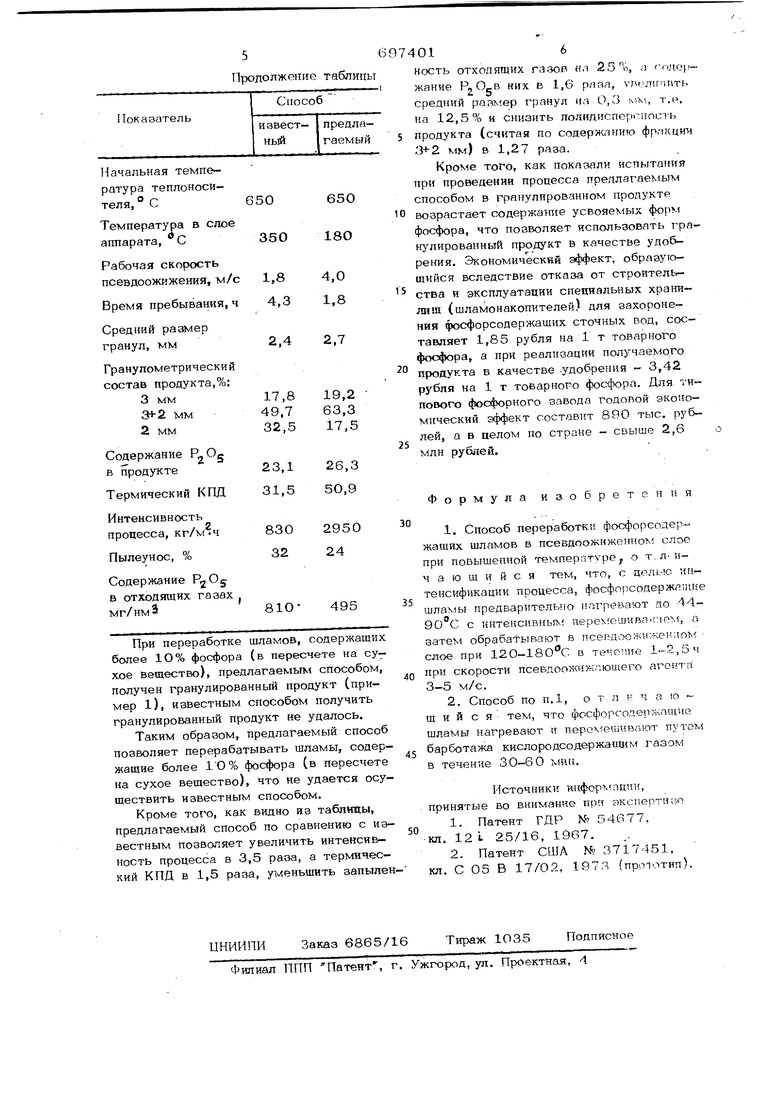

Изобретение относится к способом переработки отходов химических производств , и может быть использовано для переработки шламов электротермического производства фосфора. Известен способ переработки промыш- ленных фосфорсодержащих сточных вод, заключающийся в том, что сточные воды при 80-100 С смешивают с 50%-ным раствором едкого натра в инертной атмосфере, десорбируя образующиеся при этом фосфин и водород, после чего доводят отнощение едкого натра к фосфору до 1,5:1, фильтруют реакционную смесь и кристаллизуют из ф 1льтрата фосфит натрия l Наиболее блиаким к изобретению по технической сущности и достигаеъюму ре зультату является способ переработки фосфорсодержащих шламов в псевдоожиже ном слое. Способ заключается в обработ Kf щлама, содержаитего не более 1О% фос-фора в пересчете на сухое вещество, в псевдоожиженномслое при 200-4,ПО°С в течение 3-25 ч 2, Известный способ занимает много BJM мени для выполнения и не гюзполяот перерабатывать шламы с содержанием фосфора в пересчете на сухое вещество более 10%. Отходящие га(ЗЫ содержат значительное количество окислов фосфора, полученный гранулированный продукт полидисперсен, а средний размер гранул мал. Целью изобретения являот ;я интенсификация процесса. Поставленная цель достигается описываемым способом переработки фосфорсодержащих щламов в псевдоожиж«м1ном слое с предварительным нагреванием обрабатываемых щламов до то п1ературы 44-90 С и интенсивны поремеигиваяисм и последующей обработкой п псовдоожиженном слое при температуре 1.2С)-180 3 течение 1-2,5 ч гтрч скорости пснчаоожижаюшего агента 3-5 м/с. 3 Отличительными призн.-жами способа яышется то, что фосфорсодержащие ш.памы предварительно нar peвaют до температуры 44-90 С с интенсивным перемешиванием, а затем обрабатывают в псевдоожиженном слое при 120-180 С в течение 1-2,5 ч при скорости псев- доржижающего агента 3-5 м/с. Предпочтительно фосфорсодержащие ишамы на гревать и пере.5ешивать путем барботаж кислородсодержащим газом в течение 30 60 мин. Способ осуществляют следующим образом. Фосфорсодержащие шламы с содержанием фосфора в пересчете на сухое ве10% нагревают с перемещество свыше шиванием до 44-90 С. При этом фосфор переходит в жидкое состояние. После ин тенсивного перемешивания до равномерного распределения фосфора в воде щла- мы подают а аппарат кипящего слоя, в. .сотором поддерживают температуру 12О 180°С и скорость псевдоожижающего аг та 3-5 м/с. После пребывания в аппара те в среднем 1-2,5 ч получают гранули рованный продукт со средним размером гранул 2,6 мм. П р и м е р 1. Шлам от гидроудаления пыли иа электрофильтров очистки газа фосфорной печи электротермическог производства фосфора (котрельное молоко), содержащий, %: твердую фазу 10; растворенные вещества 15; фосфор 12,4 (в пересчете на-сухое вещество); остальное - вода, нагревают до 90 С и интенсивно перемешивают в течение 30 мин. Обработанную таким образом сточную В(5ду подают в аппарат кипящего слоя. В котором поддерживают температуру 12 130 С и скорость псевдоожижающего агента 3 м/с. При среднем времени пре бывания в агшарате 2,5 ч и высоте исходного слоя 0,6 м получают 300 кг/ гранулированного продукта. Средний размер гранул составляет 2,7 мм при содержании классов: 3 мм - 18,9 %, 3 + 2 мм - 61,1 %, 2 мм - 20%. Влажность продукта 0,2 %. Элементарный фос фор в гранулах и пыли отсутствует, содержание 1205 26,1%. В отходящих газах содержание окислов фосфора по не превосходит 500 мг/м . Интенсивность процесса по испаренной воде - 850 кг/м -ч. При м е ) 2. Сточную воду от первичного отстаивания фосЬора нейтрализуют известковым молокок(, отстаиOJ- 4 вают и обр.кзуюшийся ипвостк(:)ВЫй шлам, содержащий, %:твердую фпзу 5; раство- рпнные вещества 10; фосфор 11,3 (в пересчете на сухое вещество); остальное - Вода, нагревают до 50 С и перемещивают барботажем кислородсодержащих газов -в течение 60 MHFI, Обработанную таким образом воду подают в аппарат кипящегх) слоя, в котором поддерживают температуру 180 С и скорость псевдоожижающего агента 5 м/с. При среднем времени пребывания в аппарате 1 ч и высоте исходного слоя 0,4 м получают 100 кг/ч Гранулированного продукта. Средний размер гранул составляет 2,9 мм при содержании классов: 3 мм27,1, 3 + 2 мм - 55,8%, 2 мм - 17,1%. Влажность продукта - 0,3 %, содержание Pg 05 2.2,1%. Содержание окислов фосфора по Р2 Oj в отходящих газах - 470 мг/м. Интенсивность процесса по испаренной воде - 1193 . Для получения сравнительнь х данных нерерабатывают котрельное молоко, содержащее менее 5-10% фосфора впересчете на сухое вещество в псевдоожиженном слое по известно.му и предлагаемому способу. Ревультаты экспериментов представлены в таблице. Состав сточной воды,%: фосфор1,2 твердая фаза15 растворимые вещества15Фосфор (в пересчете на сухое BeujecTBo) Предварительная обработка при интенсивном перемешивании:произвопе 1 1г дитсяизвоап температура, С продолжител1 ность,

Авторы

Даты

1979-11-15—Публикация

1977-06-01—Подача