Изобретение относится к способам переработки шлам-лигнина сульфатного или натронного производства, целлюлозы или полуцеллюлозы и может быть использовано как метод комплексной перера- j ботки в целлюлозно-бумажной промышленности.

Известен способ переработки отработанных щелоков сульфатной или натронной варки целлюлозы-путем подкис- ю /1ения С 1 .

Согласно этому способу отработанный щелок гюдкисляют серной кислотой при 70-80°С, рН 3-5 при перемешивании, отделяют осадок фильтрованием с по- 5 следующей многократной пррки 1вкой его горячей водой. При этом выделяются большие объемы газов, содержащих сероводород, требу отся усиленные меры по коррозионной защите оборудования, ус ложнена операция отделения продукта .переработки. Известен способ переработки шламлигнина сульфатного производства цел люлозы путем обработки его концентри рованной серной кислотой при 125150 С в весовом отношении серной кис лоты к сухому веществу шлам-лигнина 1-2:1 в течение 15-30 мин С23 . Однако продукт, получаемый по этому способу, обладает недостаточными сорбционными свойствами,, обусла ливающими низкую осветляющую способность при использовании его в процес сах очистки сточных вод Кроме того, обработку концентрированной серной кислотой проводят при высоких температурах, что приводит к выделению больших количеств дурно пахнущих и токсичных газов. Наиболее близким по технической сущности к предлагаемому является способ переработки шйам-лигнина суль фатного производства целлюлозы, вклю чающий концентрирование шлам-лигнина подачу концентрата в реактор, термическую обработку концентрата в реакторе с образованием карбонизированного вещества и его промывку. Согласно этому способу шлам-лигнин сульфатного производства целлюлозы с содержанием сухих веществ 10-13% концентрируют при 105-120 С до содержания сухих веществ 30-б5 и разбрызгивают в верхнюю зону реактора с псевдоожиженным слоем инертного теплоносителя, в которой под действием топочных газов при 80-650 °С происходит термическая обработка концентрата. Продукты термообработки в режиме пневмотранспорта выводят из реактора и улавливают в циклоне, после чего часть из них сжигается в нижней зоне реактора, другую часть после обработки водой при перемешивании в отделении на вакуумфильтре применяют в процессе очистки сточной воды ГЗ .

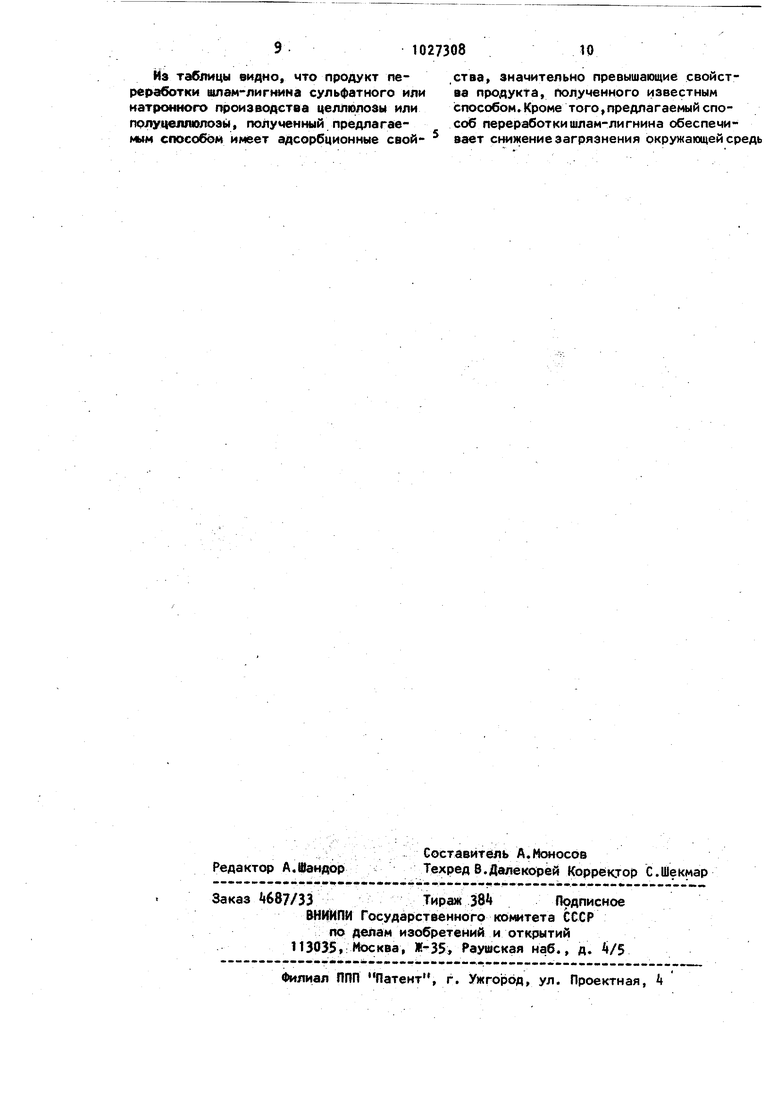

Однако термообработка шлам-лигнина с содержанием сухих вещест-в 30-65% при А80-650 С, когда процессы испарения и формирования адсорбционных свойств продукта переработки происходят в п евдоожиженном слое инертного теплоносителя, сопровождается повышенными затратами тепла на испарения влаги, что, в свою, очередь, тормбзйт процессы выделения и окисления легко летучих компонентов щлам-л игни,приводит к образованию продуктов их неполного окисления, например окиси углерода, которая препятствует развитию пористой структуры карбонизированного вещества, вследствие чего понижаются свойства продукта обработки. Наличие в отходящих из реактора газах продуктов неполного окисления вызывает дополнительное загрязнение окружающей среды и требует дополнительного их улавливания. Целью изобретения является повышение адсорбционных свойств продукта переработки при одновременном снижении загрязнения окружающей среды. Поставленная цель достигается тем, что согласно способу переработки шламлигнина сульфатного или натронного производства целлюлозы или полуцеллюлозы, включающему концентрирование шлам-лигнина, подачу концентрата в реактор, тep Ф1чecкyю обработку концентрата в реакторе с образованием карбонизированного вещества и его промывку, концентрирование шлам-лигнина проводят с пористым адсорбентом при 80-100 С до содержания сухих веществ 95-97%, концентрат подают в реактор путем его эжектирования, а термическую обработку проводят в присутствии окисного катализатора на основе медно-хромовой шпинели. При этом термическую обработку про водят при 00-7рП С. Концентрирование шлам-лигнина при 80-100 С в контакте с пористым адсорбентом обеспечивает практически полное удаление воды (содержание сухих веществ в концентрате 95-57%) с сохранением всей массы органического вещества (выделение легколетучих компонентов отхода начинается при температурах выше 105°С); локализацию отдельных этапов термообработки (концентрирования, выделения и окисления легколетучих) в различных аппаратах; утилизацию тепла экзотермических реакций на регенерацию повторно используемого адсорбента; подачу концентрата в реактор зжектированием. Последне облегчает равномерное распределение концентрата в реакторе, быстрое и пол ное окисление интенсивно выделяющихся легколетучих и газообразных продуктов термообработки непосредственно в псев доожиженном слое окисного катализатора. Осуществление процесса термообработки шлам-лигнина в присутствии селективного по отношению к легколетучим и газообразным продуктам окисного катализатора, кроме того, регулирует процесс формирования поверхности карбонизированного вещества, решает задачу ликвидации вредных газовых выбро сов, что обеспечивает повышение адсор ционных свойств продукта гюреработки при одновременном снижении загрязнения окружакщеЙ среды. На чертеже приведена схема, иллюстрирующая предлагаемый способ. Способ осуществляют следующим образом. Шпам-лйгнин влажностью б5-80% смешивает с адсорбентом - гранулированная у-оксиь алюминия с диаметром гранул 0,5-1,0 мм или алюмосиликат с теми же размерами rftsMyn, нагретым до ЗО-ЮО С, 6 смесительном устройстве типа барабана 1 с перфорированной нижней частью (диаметр отверстий О,А мм). После контактирования с адсорбентом в течение мин до содержания сухих веществ 95-97% концентрат отделяют от адсорбента через перфорированную часть барабана Регенерацию адсорбента проводят в верхней зоне реактора 2, куда его загружают через шлюзовой питатель 3. Пр 100-200 С происходит испарение влаги накопленной,адсорбентом. Отрегёнерированный адсорбент выгружают шлюзовым питателем 3 и вновь направляют на сушку. Концентрат потоком воздуха через эжектор А направляют в нижнюю зону

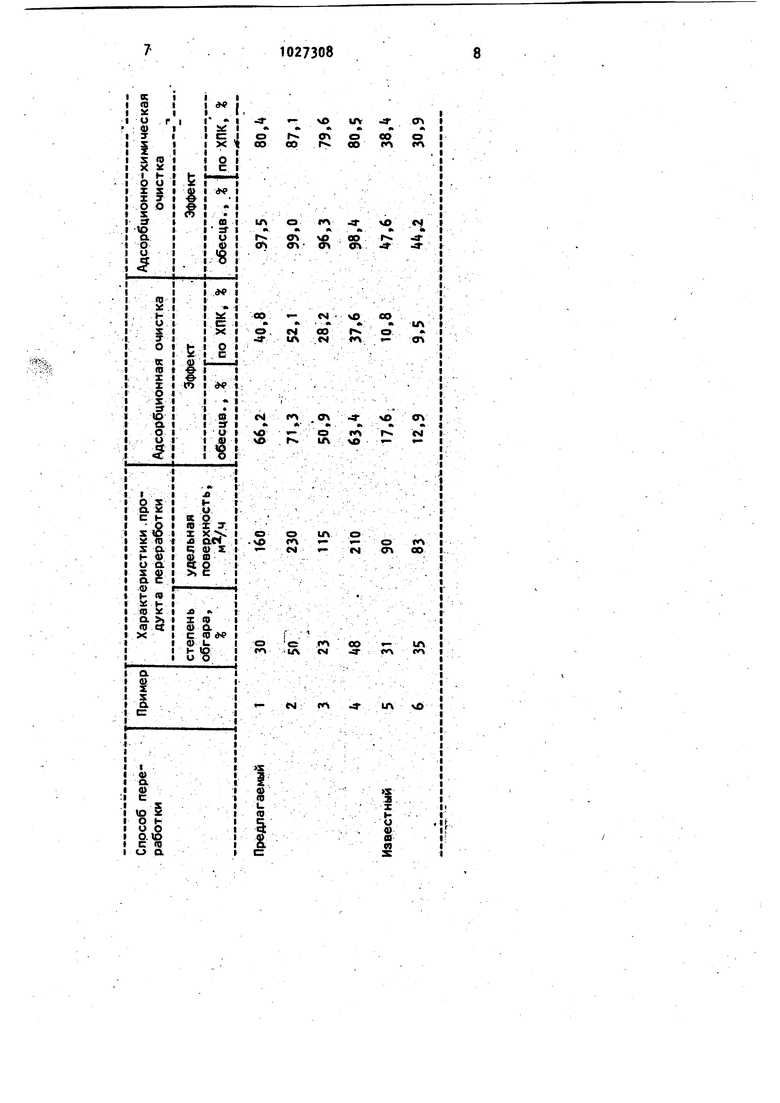

реактора 2, в которой в псёвдоожиженном состоянии находятся гранулы сфецентрированного при 100 С до содержания сухих веществ 97. Показатели рического катализатора с диаметром 2-4,мм, где происходит его термическая обработка при 400-700°С, с образованием карбонизированного вещества. Процессы дальнейшего развития порис;той структуры карбонизи эованного вещества происходят во всем объеме реактора. Карбонизированное вещество отделяют от газообразных продуктов полного окисления в циклоне 5. Парогазовую смесь с температурой 70-120°С направляют на конденсацию и утилизацию тепла, а продукт переработки после промывки водой в емкости 6 и ртделения на вакуум-фильтре 7 используют в процессах очистки сточной воды, П р и мер 1. 100 г шлам-лигнина натронного производства полуцеляюлозы Майкопского ЦКЗ, полученного на стендовой установке, влажностью б5% концентрируют с пористым адсорбентом при до содержания сухих веществ 95%. Затем концентрат подают на термическую обработку в кварцевый реактор с виброкипящим слоем сферического окисного катализатора на основе недно-хромовой шпинели с диаметром гранул 2-3 мм. Темпе)атуру в реакторе поддерживают за счет внешнего обогрева. Через реактор пропускают воздух с объемной скорост ью 30000 . Время контакта с катализатором 3 мин. Данные о степени обгара и удельной поверхности полученного карбонизированного вещества, определяемые по. методу десорбции аргона на хрома;тографической установке, приведены в таблице. Полученным продуктом в количестве to г/л обрабатывают щелокосодержащую сточную воду цветностью 3150° и ХПК - 1580 мг 02/л, приготовленную разбавлением черного щелока натронного производства полуцеллюлозы Майкопского ЦКЗ, при перемешивании в течение 1,5 ч, а также в варианте адсорбционно-химической очистки одновременно с продуктом переработки добавляют 1/2 . оптимальной дозы коагулянта - сернокислого алюминия. Эффекты обесцвечивания и снижения ХНК сточных вод показаны в таблице. Пример 2. В условиях примера 1 перерабатывают при 700°С 100 г шлам-лигнина натронного производства полуцеллюлозы влажностью 8й%, конкачества ,лродукта переработки приве дены в таблице. Образующийся в условиях примера 2 продукт переработки испытывают на эффективность применения его для обработки аналогичных при- 5 меру 1 сточных вод при тех же условиях.

Пример 3« В условиях, аналогичных примеру 1, проводят переработ- . ку шлам-лигнина сульфатного производства целлюлозы Байкальского ЦБК, имеющего те же исходные показатели. Очистке подвергают модельную щелокосодержащуп сточную воду сульфатного производства целлюлозы, приготовленную раз бавлением и|елока сульфатного производства цветностью 3200 ПКШ, ХПК 1600 нг 02/л при тех же ус ловиях. Данные, характеризующие продукт переработки, приведены в таблице. 20

Пример i. В условиях, аналогичных примеру 2, проводят переработку шлам-лигнина сульфатного производства целлюлозы, имеющего те же исходные показатели. Характеристика продукта переработки дана в таблице.

Пример 5. 100 г шлам-лигнина натронного производства полуцел- . люлозы влажностью 75 концентрируют с адсорбентом при до содержания сухих веществ 96, подают в кварцевый реактор с виброкипящим слоеминертного теплоносителя (песок ) и проводят термическую обработку при 700С в условиях, аналогичных примеру 1. Продукт переработки испытывают на очистку сточных вод в тех же условиях.

Пример 6. Аналогично примеРУ 5 Перерабатывают шлам-лигнин сульфатного производства целлюлозы, имеющего те же показатели. Эффекты очистки сточных вод продуктом переработки .определяют в условиях примера 2 (см. тйблицу),

«- so

o

г, оо г

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адсорбента | 1986 |

|

SU1430436A1 |

| Способ получения адсорбента | 1986 |

|

SU1379382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2221096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| СПОСОБ РЕКУЛЬТИВАЦИИ КАРТ-ШЛАМОНАКОПИТЕЛЕЙ ПРЕДПРИЯТИЙ ПО ПРОИЗВОДСТВУ БЕЛЕНОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2526983C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ОТБЕЛКЕ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2117629C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА | 2007 |

|

RU2338821C1 |

| Способ получения сорбента | 1977 |

|

SU707596A1 |

1. СПОСОБ ПЕРЕРАБОТКИ ШЛАМ ЛИГНИНА СУЛЬФАТНОГО ИЛИ НАТРОННОГО ПРОИЗВОДСТВА ЦЕЛЛОЛОЗЫ ИЛИ ПОЛУЦЕЛЛ ffoflotetoiaif Cfreet ьо со о 00 ЛОЗЫ, включакмциР кон11ентрирование шлам-лигнина, подачу концентрата в реактор, термическую обработку концентрата в реакторе с образованием карбонизированного вещества и его промывку, отличающийся тем, мто, с целью повышения адсорбционных свойств продукта переработки при.одновременном снижении загрязнения окружающей среды, концентрирование шламлигнина проводят с пористым адсорбентом при 80-100 С до содержания сухих веществ , концентрат подают в реактор путем его эжектирования, а термическую обработку проводят в присутствии окисного катализатора .на основе медно-хромовой шпинели. 2. Способ по п.,1 о т л и ч а ю щ и и с я тем, что термическую обработку проводят при 400-700 С.

о%

«

«ъ -.«k

счсог о

1Л.«ч«л f

m

.

:

о

UV

о о 1Л о

. vO - о V

ем - г4 г со

о 1 оо «- 1Л

1Л ем jT ч сг

- М rf и fli

1

.id.

in

tr

чООЧ

«: «k

NO-9102730810

Из таблицы видно, что продукт пе- ,етва, значительно превышающие свойстрерв тки шлам-лигнина сульфатного или ва продукта, гюлученного известным натронного производства целлюлозы или способом. Кроме того,предлагаемый спополуцеллюлозь, полученный предлагае- соб переработки шлам-лигнина обеспечимым способом имеет адсорбционные свой- вает снижение загрязнения окружающей средь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЩЕЛОЧНОГО ЛИГНИНА ИЗ | 0 |

|

SU173119A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения сорбента | 1977 |

|

SU707596A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1983-07-07—Публикация

1981-12-30—Подача