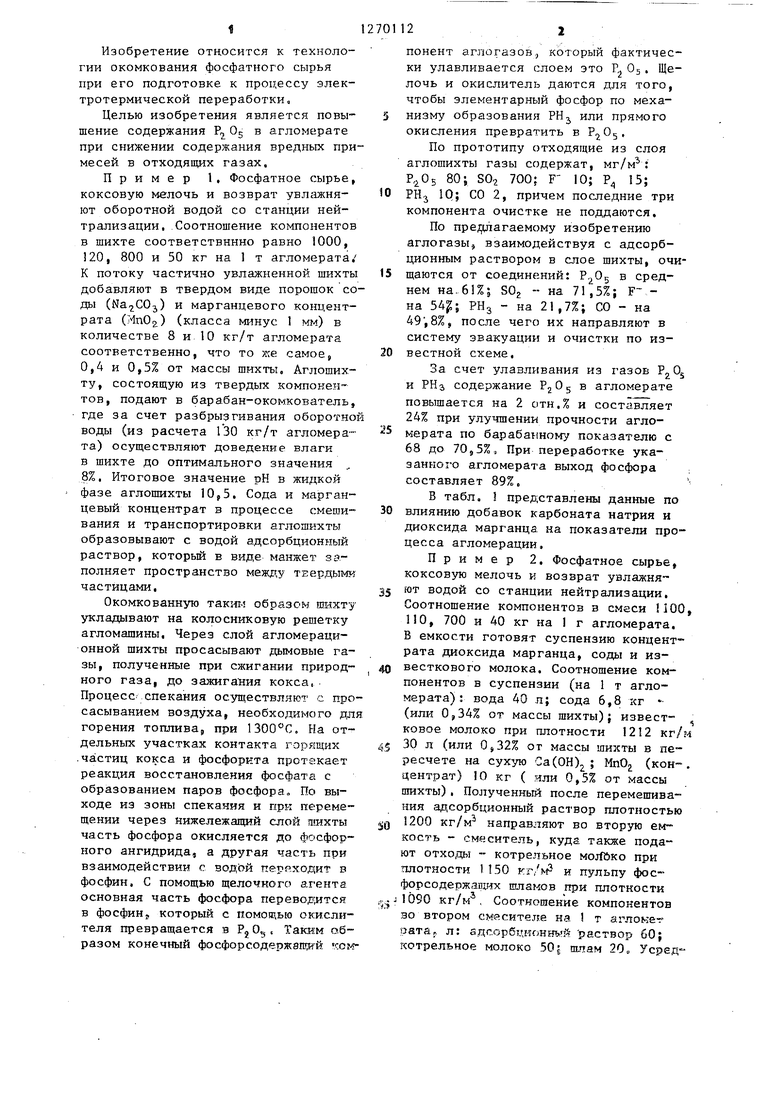

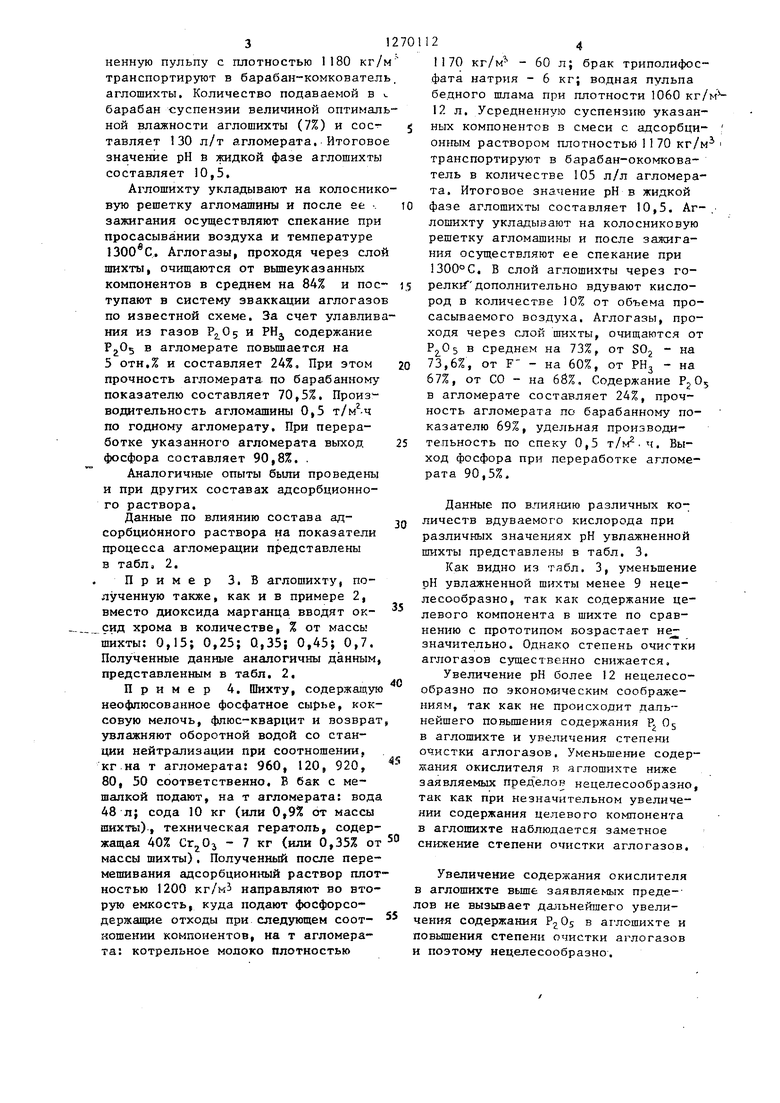

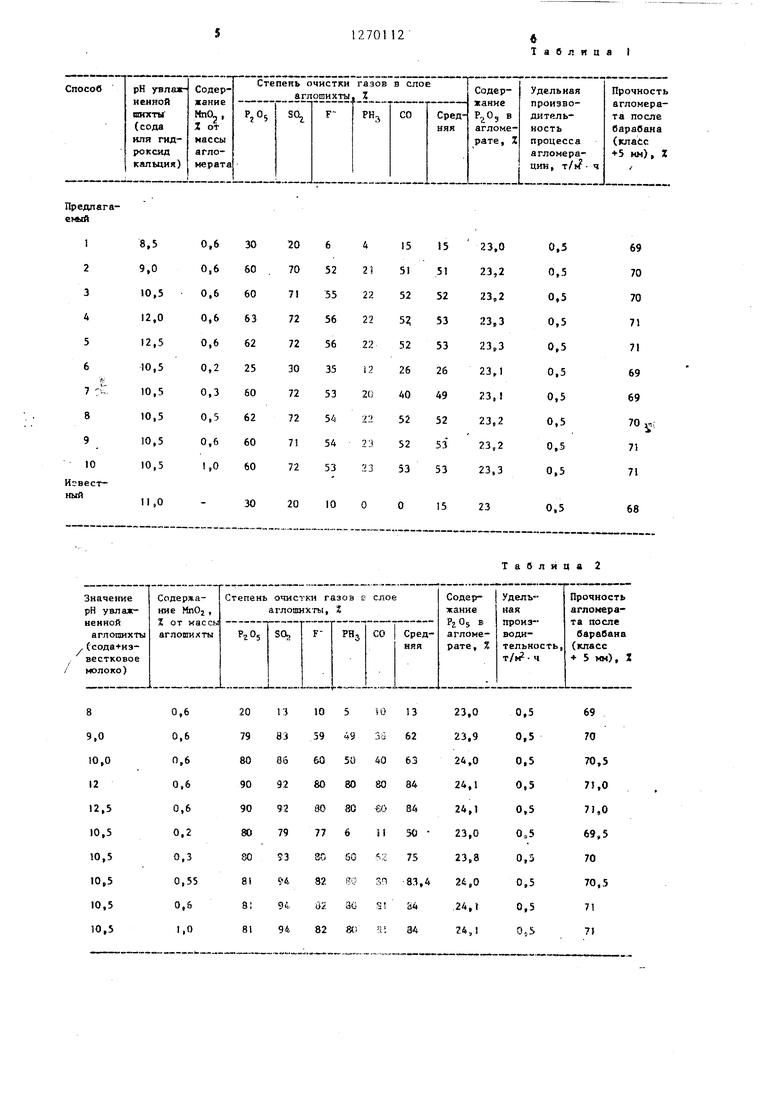

1 Изобретение относится к технологии окомкования фосфатного сырья при его подготовке к процессу электротермической переработки. Целью изобретения является повышение содержания Р Oj в агломерате при снижении содержания вредных при месей в отходящих газах. Пример 1, Фосфатное сырье, коксовую мелочь и возврат увлгажняют оборотной водой со станции нейтрализации. Соотношение компонентов в шихте соответствннно равно 1000, 120, 800 и 50 кг на 1 т агломерата, К потоку частично увлажненной шихты добавляют в твердом виде порошок со ды () и марганцевого концентрата (Мп02) (класса минус 1 мм) в количестве 8 и 10 кг/т агломерата соответственно, что то же самое, 0,4 и 0,5% от массы шихты, Аглошихту, состоящую из твердых компонен™ тов, подают в барабан-окомкователь, где за счет разбрызгивания оборотно воды (из расчета 130 кг/т агломерата) осуществляют доведение влаги в шихте до оптимального значения , 8%, Итоговое значение рН в жидкой фазе аглошихты 10,5, Сода и марганцевый концентрат в процессе смешивания и транспортировки аглошихты образовывают с водой адсорбционный раствор, которьй в виде манжет заполняет пространство между твердыми частицами, Окомкованную такш- образом шихту укладывают на колосниковую решетку агломашины. Через слой агломерационной шихты просасывают дымовые газы, полученные при сжигании природного газа, до зажигания кокса, Процесс спекания осуществляют с про сасыванием воздуха, необходимого дл горения топлива, при . Fia отдельных участках контакта горящих .частиц кокса и фосфорита протекает реакция восстановления фосфата с образованием паров фосфора По выходе из зоны спекания и при перемещении через нижележащий слой шихты часть фосфора окисляется до фосфорного ангидрида, а другая часть при взаимодействии с, водой перяходит в фосфин, с помощью щелочного агента основная часть фосфора пepeвoд тcя в фосфин., который с помощью окислителя превращается в , Таким образом конечный фосфорсодержащнй ком 2 понент аглогазов, который фактически улавливается слоем это Р 0 Щелочь и окислитель даются для того, чтобы элементарный фосфор по механизму образования PHj или прямого окисления превратить в , По прототипу отходящие из слоя аглошихты газы содержат, 80; S02 700; F 10; Р 15; pHj 10; СО 2, причем последние три компонента очистке не поддаются, По npe;;waraeMoMy изобретению аглогазы, взаимодействуя с адсорбционным раствором в слое шихты, очищаются от соединений: PjOs в среднем на. SOj - на 71,5%; F- на PHg - на 21,7%; СО - на 49,8%, после чего их направляют в систему эвакуации и очистки по известной схеме, За счет улавливания из газов и РНз содержание в агломерате повышается на 2 с)тн.% и составляет 24% при улучшении прочности агломерата по барабанному показателю с 68 до 70j5%,j При переработке указанного агломерата выход фосфора ; составляет 89%. В табл, 1 представлены данные по влиянию добавок карбоната натрия и диоксида марганца на показатели процесса агломерации. Пример 2, Фосфатное сырье, коксовую мелочь и возврат увлажня ют водой со станции нейтрализации. Соотношение компонентов в смеси 1JOO, ПО, 700 и АО кг на 1 г агломерата, В емкости готовят суспензию концентрата диоксида марганца, соды и известкового молока. Соотношение компонентов в суспензии (на 1 т агломерата) : вода 40 л; сода 6,8 кг (или 0,34% от массы шихты); извест- , ковое молоко при плотности 1212 кг/м 30 л (или О,32% от массы шихты в пересчете на сухую Са(ОН); МпО (кон-, центрат) 10 кг ( или 0,5% от массы шихты). Полученный после перемещивания адсорбционный раствор плотностью 1200 кг/м направляют во вторую et-i кость - смеситель, куда также подают отходы - котрельное MorfuKo при плотности 1150 кг/м и пульпу фосфррсодержаищх шлаков при плотности 1090 кг/м, Соотношение компонентов во втором смесителе на т аглокератар л: адсорбционш..й раствор 60; котрельное молоко 50| шлам 20„ Усред3ценную пульпу с плотностью 1180 кг/ транспортируют в барабан-комковател аглошихты. Количество подаваемой в барабан суспензии величиной оптимал ной влажности аглошихты (7%) и соетавляет 130 л/т агломерата. Итогово значение рН в жидкой фазе аглошихты составляет 10,5, Аглошихту укладывают на колосник вую решетку агломашины и после ее . зажигания осуществляют спекание при просасывании воздуха и температуре . Аглогазы, проходя через сло шихты, очищаются от вышеуказанных компонентов в среднем на 84% и пос тупают в систему зваккации аглогазо по известной схеме. За счет улавлив кия из газов я РН содержание Р205 в агломерате повьш1ается на 5 отн,% и составляет 24%, При этом прочность агломерата по барабанному показателю составляет 70,5%, Производительность агломашины 0,5 по годному агломерату. При переработке указанного агломерата выход фосфора составляет 90,8%, . Аналогичные опыты были проведены и при других составах адсорбционного раствора. Данные по влиянию состава адсорбционного раствора на показатели процесса агломерации представлены в табл, 2, Пример 3. В аглошихту, полученную также, как и в примере 2, вместо диоксида марганца вводят оксид хрома в количестве, % от массы шихты: 0,15; 0,25; 0,35; 0,45; 0,7, Полученные данные аналогичны данным, представленным в табл. 2, Пример 4, Шихту, содержащую неофпюсованное фосфатное сырье, коксовую мелочь, флюс-кварцит и возврат увлажняют оборотной водой со станции нейтрализации при соотношении, кг на т агломерата 960, 120, 920, 80, 50 соответственно. В бак с мешалкой подают, на т агломерата: вода 48 л; сода 10 кг (или 0,9% от массы шихты)I техническая гератоль, содержащая 40% - 7 кг (или 0,35% от массы шихты), Полученный после перемешивания адсорбционный раствор плот ностью 1200 кг/мЗ направляют во вторую емкость, куда подают фосфорсодержащие отходы при следующем соот ношении компонентов, на т агломерата: котрельное молоко плотностью 24 1170 кг/м - 60 л; брак триполифосфата натрия - 6 кг; водная пульпа бедного шлама при плотности 1060 л. Усредненную суспензию указанных компонентов в смеси с адсорбционным раствором плотностькз 1 1 70 кг/м транспортируют в барабан-окомкователь в количестве 105 л/л агломерата. Итоговое знат гение рН в жидкой фазе аглошихты составляет 10,5, Аг-, лошихту укладывают на колосниковую решетку агломашины и после зажигания осуществляют ее спекание при 1300°С, В слой аглошихты через горелки дополнительно вдувают кислород в количестве 10% от объема просасываемого воздуха, Аглогазы, проходя через слой шихты, очищаются от в среднем на 73%, от SOj - на 73,6%, от F - на 60%, от PHj - на 67%, от СО - на 68%, Содержание в агломерате составляет 24%, прочность агломерата по барабанному показателю 69%, удельная производительность по спеку 0,5 т/м.ч. Выход фосфора при переработке агломерата 90,5%. Данные по влиянию различных количеств вдуваемого кислорода при различных значениях рН увлажненной шихты представле1ш в табл, 3, Как видно из тябл, 3, уменьшение рИ увлажненной шихты менее 9 нецелесообразно, так как содержание целевого компонента в шихте по сравнению с прототипом возрастает не значительно. Однако степень очистки аглогазов существенно снижается. Увеличение рН более 12 нецелесообразно по эконом1ческим соображениям, так как не происходит дальнейшего повьшзения содержания Р, Oj в аглошихте и увеличения степени очистки аглогазов. Уменьшение содерания окислителя в аглошихте ниже заявляемых пределов нецелесообразно, так как при незначительном увеличеии содержания целевого компонента аглошихте наблюдается заметное нижение степени очистки аглогазов. Увеличение содержания окислителя аглошихте вьшге заявляемых предеов не вызьшает дальнейшего увелиения содержания PjOs в аглошихте и овьш1ения степени очистки аглогазов поэтому нецелесообразно.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы комплекса аглофабрика - доменный цех | 1991 |

|

SU1778192A1 |

| Способ подготовки алгломерационной шихты к спеканию | 1987 |

|

SU1406193A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

| Способ очистки агломерационных газов | 1977 |

|

SU840166A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2022036C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1993 |

|

RU2040559C1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ агломерации фосфатного сырья | 1991 |

|

SU1803381A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

1. СПОСОБ АГЛОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ, включающий его смещение с флюсом и коксом, увлажне-ниё смеси, ее окомкование, спекание на колосниковой решётке агломерационной машины с просасыванием через слой шихты воздуха с последующей очисткой отходящих газов,-о т личающийся тем, что, с целью повышения содержания Р 0 в агломерате при снижении вредных примесей в отходящих газах, спекание ведут при одновременном присутствии в реакционной среде карбоната натрия и/или гидроксида кальция и диоксида марганца или оксида хрома, или кислорода. 2.Способ по п. 1, отличающийся тем, что карбонат натрия и/или гидроксид кальция вводят в количестве, обеспечивающем рН увлажненной смеси 9,0-12,0. с S 3.Способ по п. 1, отличающий с я тем, что диоксид марганца или оксид хрома вводят в количестве, равном соответственно 0,30,6% и 0,25 - 0,45% от массы смеси. 4.Способ по п. 1, отличающий с я тем, что кислород вводят в просасываемый воздух в колиtSd честве 10-20% от его объема.

Таблице 2

Таблиц а„ 3

| Способ агломерации фосфатногоСыРья | 1977 |

|

SU823277A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-15—Публикация

1984-07-24—Подача