Изобретение относится к металлургии, в частности к разработке составов чугуна, применяемых для изготовления отливок ответственного назначения, например втулок цилиндров, гильз и других износостойких деталей.

Цель изобретения -стабилизация тв,ер- дости по сечению отливок и улучшение их обрабатываемости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Дополнительное введение в состав чугуна циркония в количестве 0,01 - 0,03% способствует измельчению графитовых включений и получению однородной перлитной структуры. Особенно эффективно действие циркония проявляется при совместном его вводе с элементами-модификаторами (редкоземельными металлами, кальцием и барием). При вводе менее 0,01 % циркония п чугун при нижнем содержании в

составе кальция и бария 0,005% и редкоземельных металлов 0.001% его действие на измельчение графитовых включений не проявляется. Ввод более 0,03% циркония при наличии в составе на верхнем пределе силь- нокарбидообразующих элементов, таких как РЗМ (0,01%). хрома (0,6%). марганца f1,25%), ванадия (0,05%), приводит к образованию отдельных труднорастворимых вклю- чений цементита, что вызывает неоднородность структуры чугуна. Измельчение графитовых включений в структуре чугуна и получение однородной перлитной структуры по длине отливки способствует получению прочного качественного хромистого покрытия.

Ввод селена в состав чугуна в количестве 0,005 - 0,01% совместно с кальцием и барием способствует получению однородной структуры чугуна, устранению образования первичных включений цементита, что оказывает благоприятное рлияние на улун

Ј

О

J

шение обрабатываемости втулок цилиндров.

При вводе в чугун селена при наличии активных элементов, таких как кальций и редкоземельные металлы, образуются включения глобулярной формы типа оксиселенидов, которые являются источником появления на режущей кромке обрабатывающего инструмента защитной пленки, выполняющей роль сухой смазки. При содержании в составе менее 0,005% селена и нижнем пределе кальция 0,005% и РЗМ 0,001 % его действие на получение однородной структуры с образованием круглой формы оксиселенидов не проявляется. Ввод более 0,01 % селена сопровождается появлением крупных графитовых включений, что приводит к ухудшению сцепления хромистого покрытия с матрицей чугуна.

Наличие в составе чугуна модифицирующих элементов - кальция, бария, РЗМ и азота, совместно с присадками циркония и селена способствует получению мелкозернистой структуры по всей длине отливки, измельчению графита. При содержании в составе менее 0,005% кальция, менее 0,005% бария, менее 0,001% РЗМ и менее 0,005% азота действие их как элементов- модификаторов малоэффективно. Ввод более 0,05% кальция, более 0,05% бария, более 0,01% РЗМ и более 0,01% азота при верхнем содержании карбидообразующих элементов (марганца, хрома, ванадия, циркония) вызывает образование в структуре чугуна отдельных включений труднорастворимых карбидов, способствующих получению неоднородной перлитной структуры по длине отливки.

Ввод в состав легирующих элементов (марганца, хрома, никеля, молибдена, меди, титана, ванадия) способствует повышению прочностных характеристик чугуна и получению перлитной структуры. При наличии в составе менее 0,4% хрома, менее 1,1% никеля, менее 0,4% молибдена, менее 0,25% меди, мене 0,01% титана, менее 0,001% ванадия при верхнем содержании графитизирующих элементов (углерода, кремния, кальция) в составе структуры чугуна появляются значительные участки феррита. Ввод в состав более 1,25% марганца, более0,6% хрома, более 1,5% никеля, более 0,6% молибдена, более 0,45% меди, более 0,15% титана, более 0,05% ванадия способствует получению отливки с отбелом.

.Наличие в составе незначительного количества углерода (2,9 - 3,3%) и кремния (1,5 - 2%) как графитизирующих элементов способствует получению перлитной структуры без включений цементита.

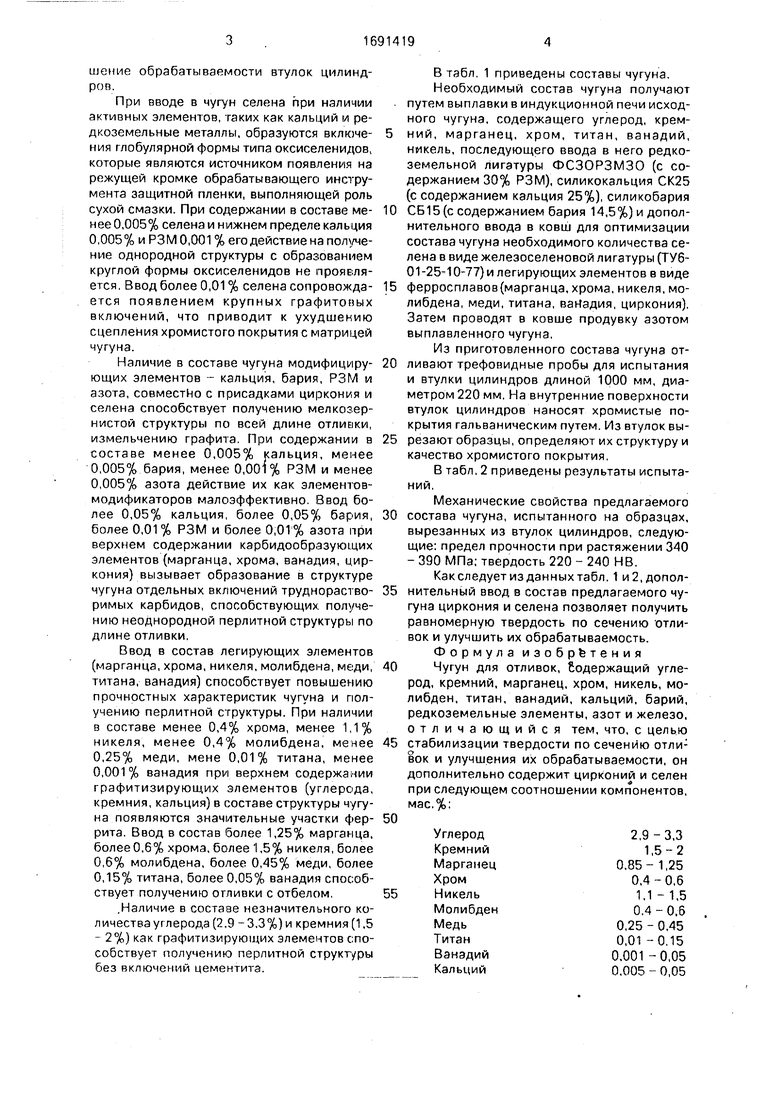

В табл. 1 приведены составы чугуна. Необходимый состав чугуна получают . путем выплавки в индукционной печи исходного чугуна, содержащего углерод, крем- ний, марганец, хром, титан, ванадий, никель, последующего ввода в него редкоземельной лигатуры ФСЗОРЗМЗО (с содержанием 30% РЗМ), силикокальция СК25 (с содержанием кальция 25%), силикобария 0 СБ15 (с содержанием бария 14,5%) и дополнительного ввода в ковш для оптимизации состава чугуна необходимого количества селена в виде железоселеновой лигатуры (ТУ6- 01-25-10-77) и легирующих элементов в виде 5 ферросплавов(марганца, хрома, никеля, молибдена, меди, титана, ванадия, циркония). Затем проводят в ковше продувку азотом выплавленного чугуна.

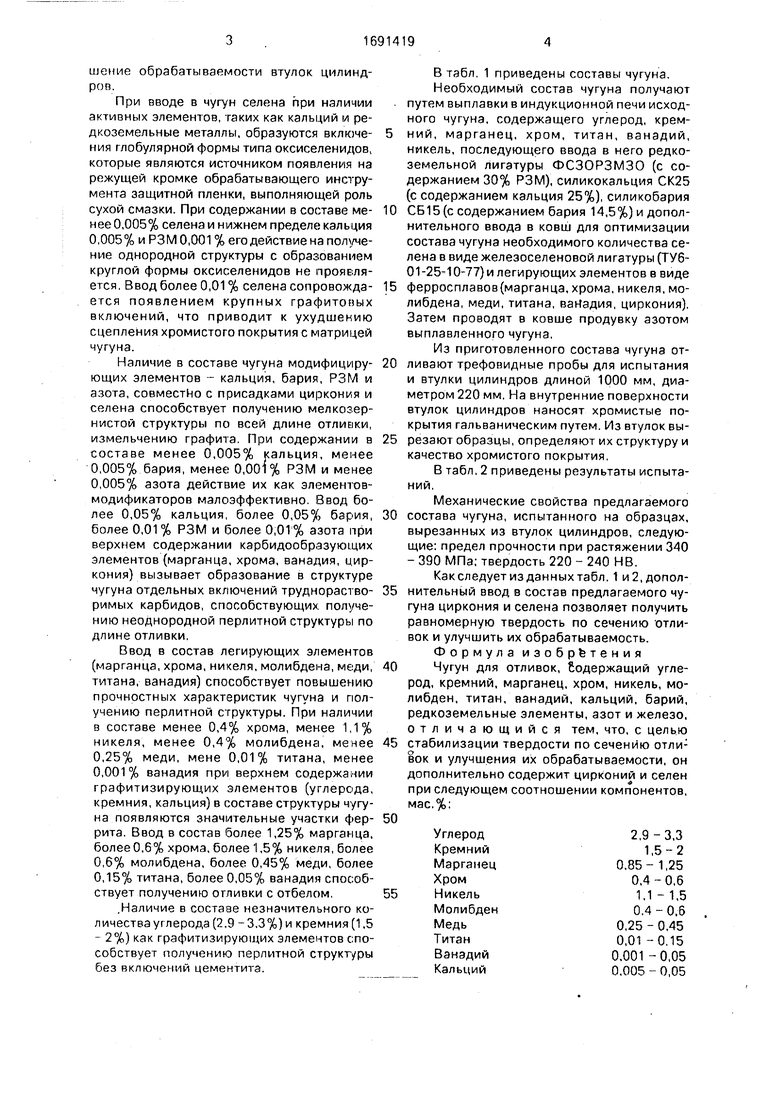

Из приготовленного состава чугуна от- 0 ливают трефовидные пробы для испытания и втулки цилиндров длиной 1000 мм, диаметром 220 мм. На внутренние поверхности втулок цилиндров наносят хромистые покрытия гальваническим путем. Из втулок вы- 5 резают образцы, определяют их структуру и качество хромистого покрытия.

В табл. 2 приведены результаты испытаний.

Механические свойства предлагаемого 0 состава чугуна, испытанного на образцах, вырезанных из втулок цилиндров, следующие: предел прочности при растяжении 340 - 390 МПа; твердость 220 - 240 НВ.

Как следует из данных табл. 1 и2,допол- 5 нительный ввод в состав предлагаемого чугуна циркония и селена позволяет получить равномерную твердость по сечению отливок и улучшить их обрабатываемость.

Формула изобретения 0Чугун для отливок, Содержащий углерод, кремний, марганец, хром, никель, молибден, титан, ванадий, кальций, барий, редкоземельные элементы, азот и железо, отличающийся тем, что. с целью 5 стабилизации твердости по сечению отли: вок и улучшения их обрабатываемости, он дополнительно содержит цирконий и селен при следующем соотношении компонентов, мас.%: 0

Углерод2.9 - 3,3

Кремний1,5-2

Марганец0,85-1,25

Хром0.4 - 0,6

5Никель1,1-1,5

Молибден0,4 - 0,6

Медь0,25 - 0,45

Титан0,01-0,15

Ванадий0,001-0,05

Кальций0,005 - 0,05

Барий0,005 - 0,05

Редкоземельные элементы 0.001 -0,01 Азот0.005 - 0,01

0,01 -0,03

0,005-0,01

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь | 1979 |

|

SU771182A1 |

| Чугун | 1983 |

|

SU1100328A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1981 |

|

SU960300A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

Изобретение относится к литейному производству и может найти применение в машиностроении. Цель изобретения - стабилизация твердости по сечению отливок и улучшение их обрабатываемости. Состав чугуна, предназначенный для изготовления втулок цилиндров, содержит, мас.%: углерод 2,9-3,3; кремний 1,5-2; марганец 0,85- 1,25; хром 0,4-0,6; никель 1,1-1,5; молибден 0,4-0,6; медь 0,25-0.45: титан 0.01-0.15; ванадий 0,001-0,05; кальций 0,005-0,05; барий 0,005-0,05; редкоземельные металлы 0,001- 0,01: азот 0,005-0,01; цирконий 0.01-0,03; се лен 0,005-0,01; железо остальное. Дополнительный ввод Zr и Се в чугун предлагаемого состава позволяет стабилизировать твердость по сечению отливки и улучшить их обрабатываемость. 2 табл.

Предлагаемый1

2,9 2,00,85 0,6 1,1 0,1 0,- 45 0,01

Продолжение тлбл

Чугун

/L-- --;

Химический состав чугуна, %

1 - ee- - . в™ввш в ™ ™™™ ™«« ™ вв ™ | ™ви в - i

Са J 2 -I Ј§ML N1-2L §ЈLis

i

0,0050,050,0010,0050,010,01

0,0250,0250,0050,070,020,007

0,050,0050,010,,005

0,030,0250,0250,01

В составе по авт.св. № 133659 дополнительно солержится, : кобальт 0,01; алюминий 0,02; олово 0,05; магний 0,05; сурьма 0,05; ibop 0,01; натрий 0,005.

0,05

Продолжение тлбл.1

;

Остальное

| Авторское свидетельство СССР № 888586, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское Свидетельство СССР № 1336594, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-06—Подача