Изобретение относится к области металлургии, к особохладостойким конструкционным сталям, используемым для изготовления оборудования, предназначенного для хранения и транспортировки сжиженного природного газа, а также к способам производства данных сталей.

Известна хладостойкая сталь, предназначенная для изготовления резервуаров хранения сжиженного природного газа, содержащая, мас. %:

Сталь после двойной нормализации и высокого отпуска имеет следующий комплекс свойств при криогенных температурах:

При температуре - 196°С:

Предел прочности σв=900 Н/мм2

Предел текучести σ0,2=650 Н/мм2

Относительное удлинение δ5=25%

Ударная вязкость KCV=30 Дж/см2

[Авторское свидетельство СССР №840183, МПК С22С 38/84, 1981].

Недостатком известной стали являются невысокие значения ударной вязкости при криогенных температурах, не удовлетворяющие требованиям Европейского стандарта EN 10028-4 для никелевых сталей (KCV -196 > 100 Дж/см2). Двойная нормализация и отпуск подразумевает дополнительный цикл нагрева и охлаждения по сравнению с технологией закалка плюс отпуск, что увеличивает время и стоимость производства, а также неблагоприятно сказывается на качестве поверхности.

Наиболее близкой по технической сущности к предлагаемому изобретению является конструкционная криогенная сталь, содержащая компоненты в следующем соотношении, мас. %:

при выполнении следующих зависимостей:

(Nb+Ti)/C=(0,6-0,9),

Ca/S≥1,0,

(Sn+Sb+P)≤0,018 мас. %,

где Nb, Ti, С, Са, S, Sn, Sb, Р - содержание ниобия, титана, углерода, кальция, серы, олова, сурьмы и фосфора соответственно, мас. %.

[Патент RU 2414520, МПК С22С 38/16, С22С 38/14, 2011]

Производство стали согласно данного изобретения было следующим. Ковали слитки (25 кг) на сутунки диаметром 45×500 мм. Сутунки катали на лист 12 мм. Термообработку проводили на заготовках 12×70×500 мм по режиму двойная нормализация с высоким отпуском.

Недостатком известной стали являются нестабильный уровень ударной вязкости при криогенных температурах, не удовлетворяющий требованиям Европейского стандарта EN 10028-4 для никелевых сталей (KCV -196 > 100 Дж/см2).

Технический результат первого объекта изобретения - получение высокопрочной конструкционной криогенной стали обладающей улучшенным комплексом механических свойств, характеризующихся высокими значениями ударной вязкости при сохранении высоких прочностных характеристик, удовлетворяющих требования EN 10028-4, что позволяет использовать сталь для изготовления внутренней оболочки резервуаров сжиженного природного газа.

Указанный технический результат первого объекта изобретения достигается тем, что конструкционная криогенная высокопрочная сталь, содержащая углерод, кремний, марганец, никель, медь, ниобий, титан, серу, фосфор, олово, сурьму, железо и неизбежные примеси, согласно изобретению дополнительно содержит алюминий, хром, ванадий, молибден, бор, азот и мышьяк при следующем соотношении компонентов, мас. %:

Сталь может содержать дополнительно, мас. %: до 0,003% кальция, до 0,005% РЗМ и имеет, преимущественно структуру отпущенного мартенсита с содержанием остаточного аустенита не менее 5%. Средний балл неметаллических включений в стали не превышает 2,5.

Сущность изобретения состоит в следующем. Комплекс механических свойств и хладостойкость стали определяется в основном ее химическим составом. Поэтому для получения высокой хладостойкости при криогенных температурах при сохранении достаточного уровня прочностных характеристик необходимо оптимизировать химический состав стали, соблюдать требуемый уровень неметаллических включений в стали, а также иметь структуру, обеспечивающую одновременную вязкость и жесткость стали.

Углерод в заявляемой стали определяет прочностные свойства. Содержание углерода ниже 0,03% не обеспечивает после закалки достаточной твердости мартенсита и, следовательно прочности, а при содержании выше 0,10% образуется после отпуска избыточное количество карбидной фазы, которая чрезмерно упрочняет сталь и снижает хладостойкость.

Марганец улучшает прокаливаемость стали, способствует получению остаточного аустенита, повышает прочностные характеристики стали.

Содержание марганца менее 0,20% снижает количество остаточного аустенита, что негативно отразится на свойствах материала. При увеличении концентрации марганца более 0,80% понижается уровень ударной вязкости, увеличивается хрупкость, ухудшается свариваемость.

Кремний дополнительно упрочняет сталь, его минимальное содержание должно быть не менее 0,1%, однако может оказывать неблагоприятное влияние на уровень ударной вязкости, поэтому его максимальное содержание ограничено 0,45%.

Алюминий применяется для раскисления жидкой стали, он способствует образованию мелкозернистой структуры, уменьшает старение и повышает ударную вязкость при низких температурах. Содержание алюминия более 0,06% приводит к перерасходу алюминия на легирование и увеличению себестоимости, выплавляемой стали. При содержании растворенного алюминия менее 0,02% его концентрация оказывается недостаточной для внесения вклада в характеристики стали и механические свойства горячекатаных листов ухудшаются.

Никель является основным легирующим элементом повышающим хладостойкость при температуре до -196°С. Содержание никеля 6,5 - 11,0% обеспечивает необходимое содержание остаточного аустенита (не менее 5%) для получения высокой хладостойкости при температуре до -196°С.

Хром, медь более 0,2% и молибден более или равный 0,3% повышают прочностные характеристики проката. Легирование данными элементами в предложенной концепции технически и экономически не целесообразно.

Ниобий, титан, ванадий являются сильными карбонитридообразующими элементами. Содержание этих элементов в количестве до 0,02% не даст образоваться избыточному количеству карбонитридов, которые могут снизить хладостойкость. То же влияние оказывает азот при содержании более 0,010%.

Содержание бора более 0,008%, олова и сурьмы более 0,015%, мышьяка более 0,005%, а также содержание серы более 0,005%, фосфора более 0,010% ведет к отпускной хрупкости и снижает хладостойкость стали.

Дополнительное введение в сталь редкоземельных металлов (РЗМ) приводит к модифицированию структуры стали и к улучшению ее пластических характеристик. Повышение содержания РЗМ в стали выше 0,005% является экономически нецелесообразным.

Содержание в структуре остаточного аустенита в количестве не менее 5% обеспечивает получение требуемых механических свойств стали (ударной вязкости).

Обеспечение среднего балла неметаллических включений в стали не более 2,5 позволяет добиться улучшения комплекса механических свойств стали: предела прочности, текучести и удлинения.

Производство заявленной стали осуществляется следующим образом.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения конструкционной криогенной аустенитной высокопрочной свариваемой стали, включающий загрузку в печь не содержащей РЗЭ шихты, плавку шихты с получением расплава, выпуск его в ковш, рафинирование расплава от примесей методом внепечной обработки и его раскисление до достижения содержаний серы и кислорода в расплаве не более 0,0025 мас. % каждого, после чего осуществляют присадку РЗЭ, удаляют крупные неметаллические включения путем продувки расплава газом или электромагнитного перемешивания и осуществляют разливку готового металла [Патент RU 2545856, МПК С22С 33/04, С22С 38/58, С22С 38/60, 2015].

Недостатком данного способа является то, что предложенная технология не обеспечивает средний бал неметаллических включений не более 2,5 (по всем видам включений), что негативно сказывается на механических свойствах готового проката.

Технический результат второго объекта изобретения - разработка технологии получения конструкционной криогенной высокопрочной стали, обладающей пониженным содержанием неметаллических включений.

Указанный технический результат второго объекта изобретения достигается тем, что в способе производства конструкционной криогенной стали, включающием загрузку в печь шихты, выплавку металла, выпуск металла из печи в сталь-ковш, внепечную обработку металла, во время которой осуществляют его вакуумирование и разливку металла, согласно изобретению легирование металла никелем осуществляют путем присадки в печь никельсодержащих материалов в количестве 50-90% от общего количества никеля и дополнительной присадки никельсодержащих материалов в количестве 10-50% от общего количества никеля во время выпуска и/или внепечной обработки металла, выпуск металла из печи осуществляют при температуре не менее 1630Х, во время внепечной обработки металла производят продувку металла аргоном с интенсивностью от 100 до 1000 л/мин в течение не менее 60 мин., после этого металл разливают на установке непрерывной разливки стали.

Во время внепечной обработки металла в сталь-ковш осуществляют присадку кальцийсодержащих материалов в количестве 0,15-0,35 кг/т металла.

Окисленность металла перед выпуском из печи составляет не более 1000 ррm.

Во время внепечной обработки обеспечивают толщину слоя шлака в сталь-ковше не более 200 мм при содержании в нем FeO не более 3,0%.

Сущность второго объекта изобретения заключается в следующем.

Требуемый химический состав и комплекс заданных характеристик стали определяется технологией выплавки и внепечной обработки стали.

Количество никельсодержащих материалов, присаживаемых в печь определяет гарантированное получение, заданного содержания никеля. При присадке в печь менее 50% от общего количества, увеличивается продолжительность внепечной обработки и ухудшается качество металла, при присадке более 90% возникает риск непопадания в заданный химический состав по содержанию никеля.

Окисленность металла, перед выпуском из печи влияет на содержание образующихся неметаллических включений. При окисленности металла более 1000 ррm увеличивается количество образующихся при раскислении неметаллических включений.

Температура металла перед выпуском из печи не менее 1630°С минимизирует необходимость нагрева металла электродуговым способом, во время обработки стали в ковше и снижает вероятность насыщения расплава растворенными газами.

Продувка металла аргоном с интенсивностью от 100 до 1000 л/мин в течение не менее 60 мин. позволяет полностью усреднить расплав по температуре и химическому составу, удалить до 90% неметаллических включений, образовавшиеся в ходе раскисления и модифицирования металла.

Присадка 0,15-0,35 кг/т металла кальцийсодержащих материалов позволяет модифицировать неметаллические включения на основе Аl2О3, перевести включения из твердого состояния в жидкое и наиболее полно удалить их из металла в шлак.

Содержание в шлаке FeO не более 3,0% обусловлено необходимостью проведения операции десульфурации металла и исключения образования вторичных неметаллических включений, за счет окисления алюминия и кальция металла кислородом шлака. Количество шлака в сталь-ковше, более 200 мм затрудняет раскисление и легирование металла, приводит к нестабильному усвоению раскислителей и легирующих расплавом.

Пример реализации.

Предложенный способ выплавки конструкционной криогенной стали был реализован в электросталеплавильном цехе. После выплавки, металл выпускали в сталь-ковш, осуществляли внепечную обработку во время которой производили вакуумирование стали, после чего осуществляли ее разливку. Было произведено 6 опытных плавок.

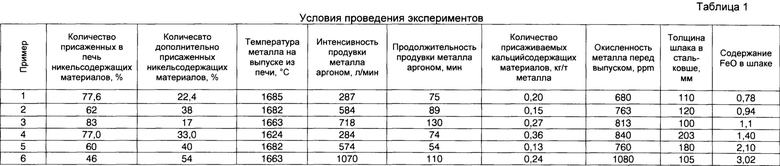

Условия проведения экспериментов приведены в таблице 1. Примеры 1-3 с соблюдением предложенных технических параметров, примеры 4-6 с не соблюдением некоторых параметров.

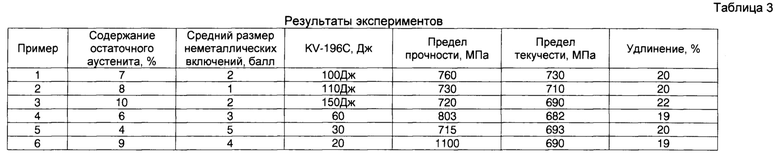

Химические составы выплавленных сталей указаны в таблице 2. Результаты экспериментов представлены в таблице 3. Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-3) сталь содержит минимальное количество неметаллических включений (что повышает ее механические свойства) и обладает улучшенным комплексом механических свойств. Напротив, при не выполнении предложенных технических решений (примеры 4-6) в стали увеличивается количество неметаллических включений и происходит снижение механический свойств стали.

Таким образом, предложенный способ производства конструкционной криогенной стали позволяет получать высокопрочную конструкционную криогенную сталь, обладающую улучшенным комплексом механических свойств, удовлетворяющих требования EN 10028-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Способ производства горячекатаных листов из криогенной стали (варианты) | 2020 |

|

RU2759106C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336322C1 |

Изобретение относится к области металлургии, а именно к особохладостойким конструкционным сталям, используемым для изготовления оборудования, предназначенного для хранения и транспортировки сжиженного природного газа. Сталь содержит, мас.%: углерод 0,03-0,10, кремний 0,10-0,45, марганец 0,20-0,80, алюминий 0,02-0,06, хром не более 0,20, никель 6,5-11,0, медь не более 0,20, ниобий не более 0,020, титан не более 0,020, ванадий до 0,020, молибден до 0,30, сера не более 0,005, фосфор не более 0,010, азот не более 0,010, бор не более 0,008, олово не более 0,015, сурьма не более 0,015, мышьяк до 0,005, железо и неизбежные примеси - остальное. Обеспечивается получение высокопрочной конструкционной криогенной стали, обладающей улучшенным комплексом механических свойств, характеризующихся высокими значениями ударной вязкости при сохранении высоких прочностных характеристик, удовлетворяющих требования EN 10028-4. 2 н. и 7 з.п. ф-лы, 3 табл.

1. Конструкционная криогенная сталь, содержащая углерод, кремний, марганец, никель, медь, ниобий, титан, серу, фосфор, олово, сурьму, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит алюминий, хром, ванадий, молибден, бор, азот и мышьяк при следующем соотношении компонентов, мас.%:

железо и неизбежные примеси - остальное.

2. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит до 0,003 мас.% кальция.

3. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит до 0,005 мас.% РЗМ.

4. Сталь по п. 1, отличающаяся тем, что она имеет преимущественно структуру отпущенного мартенсита с содержанием остаточного аустенита не менее 5%.

5. Сталь по п. 1, отличающаяся тем, что средний балл неметаллических включений в стали не превышает 2,5.

6. Способ производства конструкционной криогенной стали по п. 1, включающий загрузку в печь шихты, выплавку металла, выпуск металла из печи в сталь-ковш, внепечную обработку металла, во время которой осуществляют его вакуумирование и разливку металла, при этом легирование металла никелем осуществляют путем присадки в печь никельсодержащих материалов в количестве 50-90% от общего количества никеля и дополнительной присадки никельсодержащих материалов в количестве 10-50% от общего количества никеля во время выпуска и/или внепечной обработки металла, выпуск металла из печи осуществляют при температуре не менее 1630°С, во время внепечной обработки металла производят продувку металла аргоном с интенсивностью от 100 до 1000 л/мин в течение не менее 60 мин., после этого металл разливают на установке непрерывной разливки стали.

7. Способ по п. 6, отличающийся тем, что во время внепечной обработки металла в сталь-ковш осуществляют присадку кальцийсодержащих материалов в количестве 0,15-0,35 кг/т металла.

8. Способ по п. 6, отличающийся тем, что окисленность металла перед выпуском из печи составляет не более 1000 ррm.

9. Способ по п. 6, отличающийся тем, что во время внепечной обработки обеспечивают толщину слоя шлака в сталь-ковше не более 200 мм при содержании в нем FeO не более 3,0%.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2234542C2 |

| СВЕРХВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2216599C2 |

| EP 2933347 A1, 21.10.2015 | |||

| WO 2007080645 A1, 19.07.2007 | |||

| US 4946516 A, 07.08.1990 | |||

| WO 2000039352 A2, 06.07.2000 | |||

| EP 2987885 A1, 24.02.2016 | |||

| EP 3190201 A1, 12.07.2017. | |||

Авторы

Даты

2019-04-30—Публикация

2018-04-02—Подача