1

Изобретение относится к металлургии, а именно к сталям. Оно предназначено для использования при изготовлении глубиннонасосных штанг, закаливаемых с прокатного нагрева и получаемых из непрерывно 5 отливаемых заготовок. Известна сталь , содержащая, вес. %: Углерод0,15-0,25

Кремний1,50-2,50

Марганец0,40-1,20ш

Молибден0,15-0,50

Ванадий0,1-0,25

Никель0,30-1,50

Хром0,75-2,0

Фосфор 0,025 15

Сера: 0,025

ЖелезоОстальное

Эта сталь обладает способностью закаливаться на воздухе после горячей прокатки или нормалнзации, но при этом она 20 имеет повышенное сопротивление горячей пластической деформации, низкие коррозионно-усталостные свойства.

Наиболее близкая к изобретению по технической сущности и достигаемому эффек- 25 ту конструкционная сталь 2, содержащая, вес. %:

Углерод0,13-0,18

Кремний0,2-0,35

Марганец0,5-1,230

0,2-0,3

Молибден Ванадий

0,08-0,13 Ннкель

0,4-1,2 Хром

1,85-2,20

Остальное Железо

Эта сталь имеет

недостаточный уровень механических свойств. Цель изобретения-повышение механических свойств стали.

Поставленная цель достигается тем,что сталь, содержащая углерод, никель, хром, молибден, ванадий и железо, дополнительно включает алюминий при следующем

соотношении компонентов, вес.

Углерод

0,13-0,17

Хром

1,85-2,20

Никель

0,9-1,2

Молибден

0,2-0,3

0,08-0,13

Ванадий

Алюминий

0,01-0,05

Остальное

Железо

в результате изготовления из такой стаопытной партии глубинно-насосных

ли штанг с закалкой с прокатного нагрева установлено, что при содержании алюминия в стали ниже 0,01% ударная вязкость и другие механические свойства предлагаемой стали понижаются по причине укрупнеиия зерна металла до пределов свойств стали-прототипа.

При содержании алюминия в стали более 0,05% зерно металла измельчается, однако уровень ударной вязкости и других механических свойств при разливке стали на установке непрерывной разливки металла в сортовые заготовки не повышается. Это объясняется тем, что при непрерывной разливке стали с содержанием алюминия более 0,05% происходит интенсивное затягивание каналов стаканов и металлопроводов сталеразливочного ковша и промежуточного разливочного устройства тугоплавкими включениями глинозема, содержашегося в самой разливаемой стали. Поэтому для обеспечения заданного расхода металла необходимо применение кислородного прожигания стаканов сталеразливочного ковша и металлопроводов промежуточного устройства для их очистки, а это резко увеличивает загрязненность стали оксидными неметаллическими включениями и снижает ударную вязкость и другие металлические свойства стали.

Конструкционная сталь была опробована при изготовлении глубиннонасосных штанг ШГ-19 и ШГ-22.

Сталь выплавляли в 70-тонной мартеновской печи совмещенным скрап-лроцессом. При этом в мартеновской печи приготовляли только сталь-заготовку с определенным содержанием углерода, никеля, молибдена, серы и фосфора, а раскисление и легирование производили при выпуске в сталеразливочный ковш жидкими лигатурой и синтетическим шлаком.

Алюминий для окончательного раскисления вводили по желобу небольшими кусками весом 0,5-1,0 кг в количестве 0,6- 1,0 «г/т. Температура в ковше после выпуска металла составляла 1600-1620°С. Выплавленную сталь разливали на установке непрерывной разливки металла в сортовые заготовки сечением 280X280 мм. Нагретые до 1150-1200°С слитки прокатывали на промежуточные заготовки (105 мм и 0110 мм). Температура металла

в начале прокатки 1120-1170°С и в конце прокатки 850-950°С.

Для изучения макроструктуры металла от заготовок 0105 и 110 мм отрезали макротемплеты.

Промежуточные заготовки катали на мелкосортном стане «350 до профиля 019 и 22 мм. Получаемый профиль резали в горячем состоянии и охлаждали на воздухе, получая закаленный прокат.

От ряда штанг всех опытных плавок вырезали образцы для определения механических свойств стали.

Испытания опытных штанг всех опытных плавок были проведены на нефтеносных

скважинах. Для сборки каждой колонны в зависимости от глубины скважины использовали 86-250 штанг.

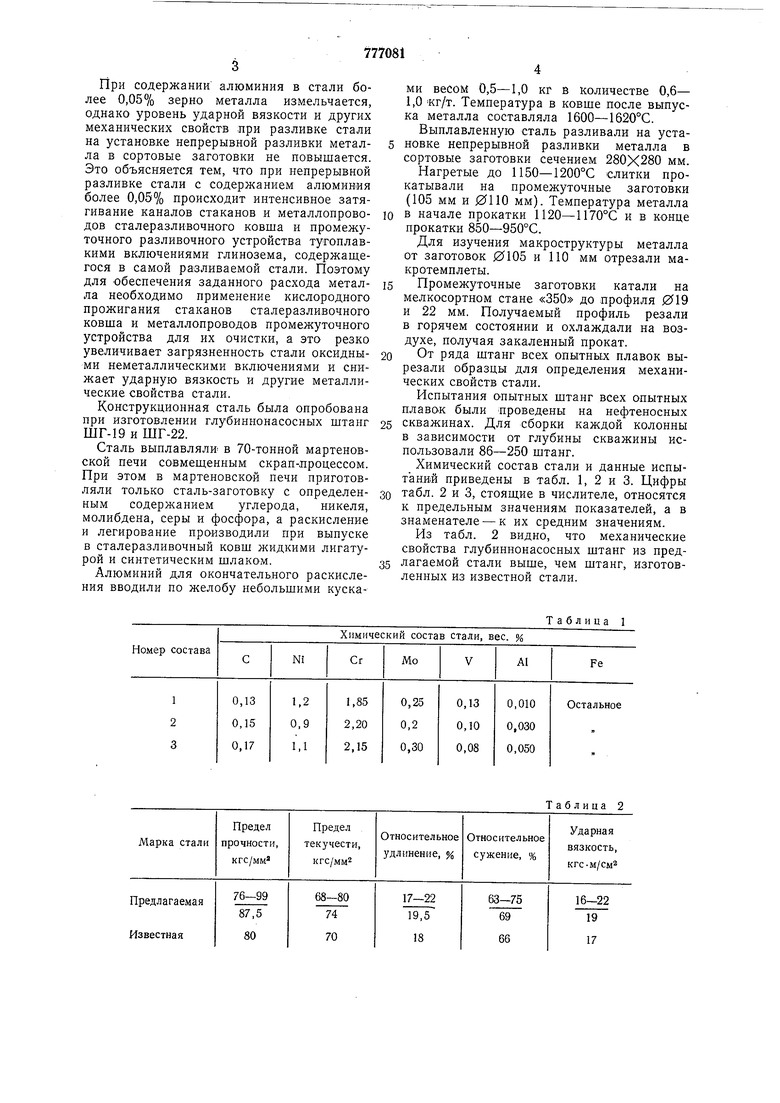

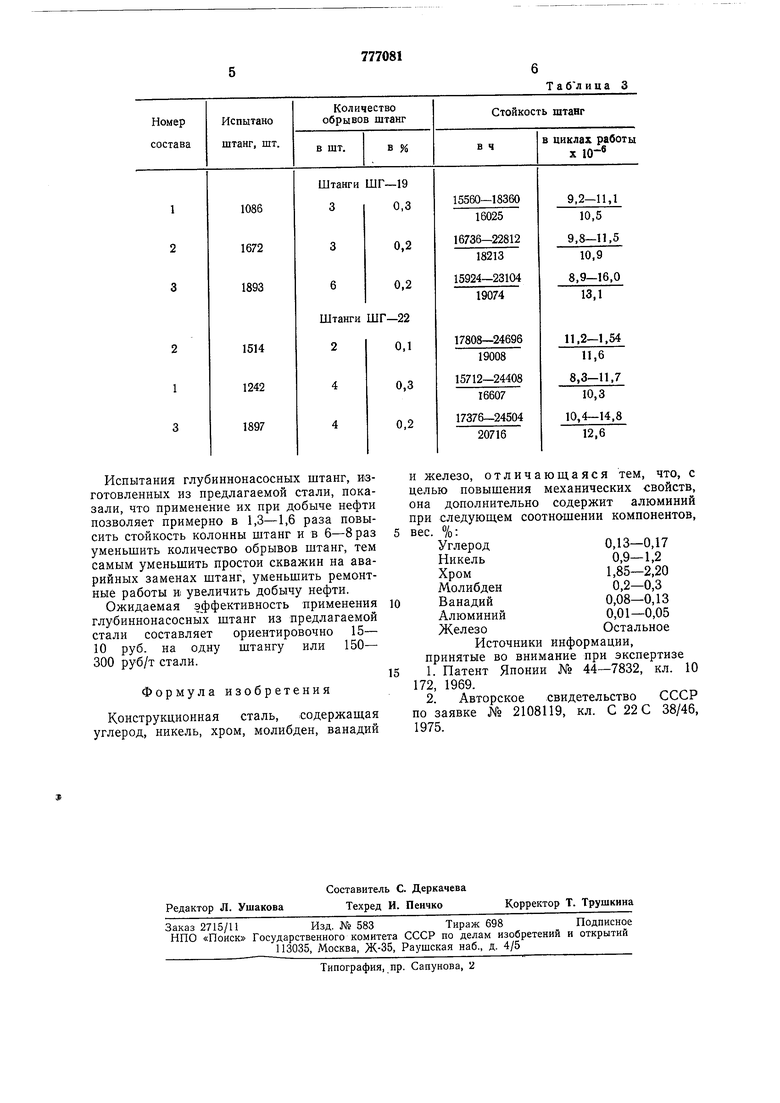

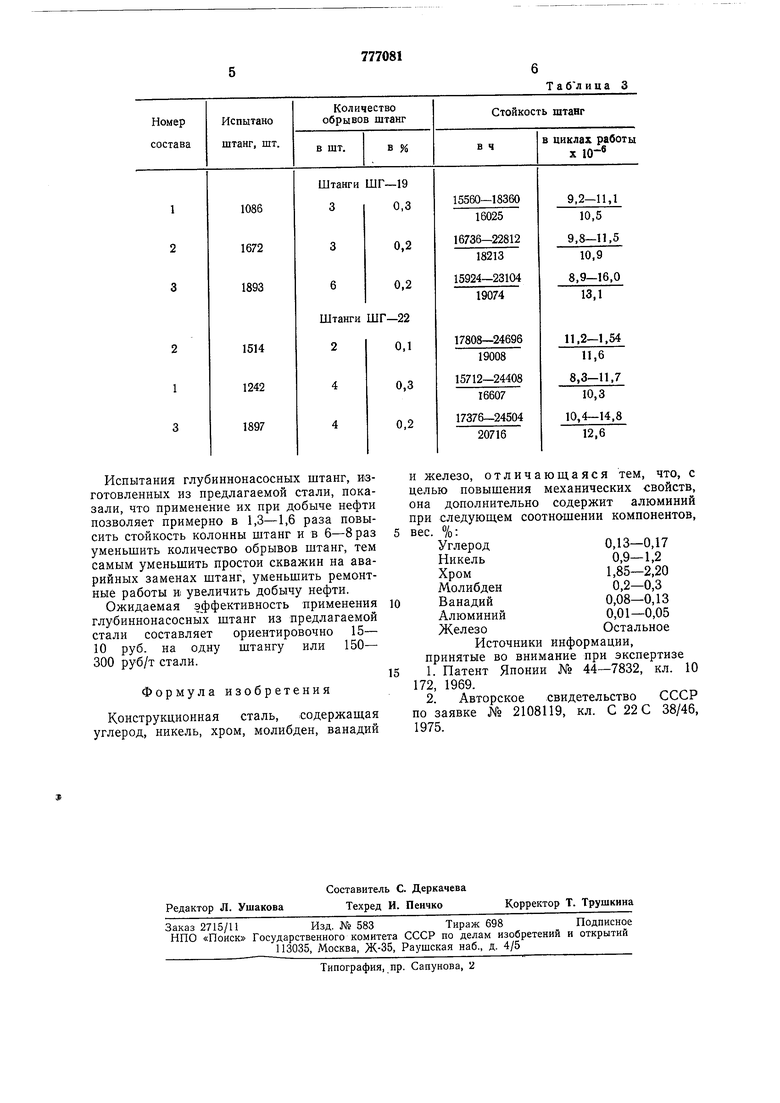

Химический состав стали и данные испытаний приведены в табл. 1, 2 и 3. Цифры

табл. 2 и 3, стоящие в числителе, относятся к предельным значениям показателей, а в знаменателе - к их средним значениям.

Из табл. 2 видно, что механические свойства глубиннонасосных штанг из предлагаемой стали выше, чем штанг, изготовленных из известной стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционная сталь | 1977 |

|

SU697597A1 |

| Сталь | 1981 |

|

SU1086028A1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И СПОСОБ ТЕРМОУПРОЧНЕНИЯ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2013 |

|

RU2541255C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ПРОКАТ ПОЛОСОВОЙ ИЗ БОРСОДЕРЖАЩЕЙ МАРГАНЦОВИСТОЙ СТАЛИ | 2010 |

|

RU2458177C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2008 |

|

RU2360978C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

Таблица 2

Испытания глубиннонасосных штанг, изготовленных из предлагаемой стали, показали, что применение их при добыче нефти позволяет примерно в 1,3-1,6 раза повысить стойкость колонны штанг и в 6-8 раз уменьшить количество обрывов штанг, тем самым уменьшить простои скважин на аварийных заменах штаиг, уменьшить ремонтные работы в увеличить добычу нефти.

Ожидаемая эффективность применения глубиннонасосных штанг из предлагаемой стали составляет ориентировочно 15- 10 руб. на одну штангу или 150- 300 руб/т стали.

Формула изобретения

Конструкционная сталь, содержащая

углерод, никель, хром, молибден, ванадий

Т а бл и ц а 3

и железо, отличаюш,аяся тем, что, с целью повышения механических свойств, она дополнительно содержит алюминий следующем соотно-шении компонентов,

при

%: вес.

Углерод0,13-0,17

Никель0,9-1,2

Хром1,85-2,20

Молибден0,2-0,3

0Ванадий0,08-0,13

Алюминий0,01-0,05

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 44-7832, кл. 10 172, 1969.

Авторы

Даты

1980-11-07—Публикация

1977-09-07—Подача