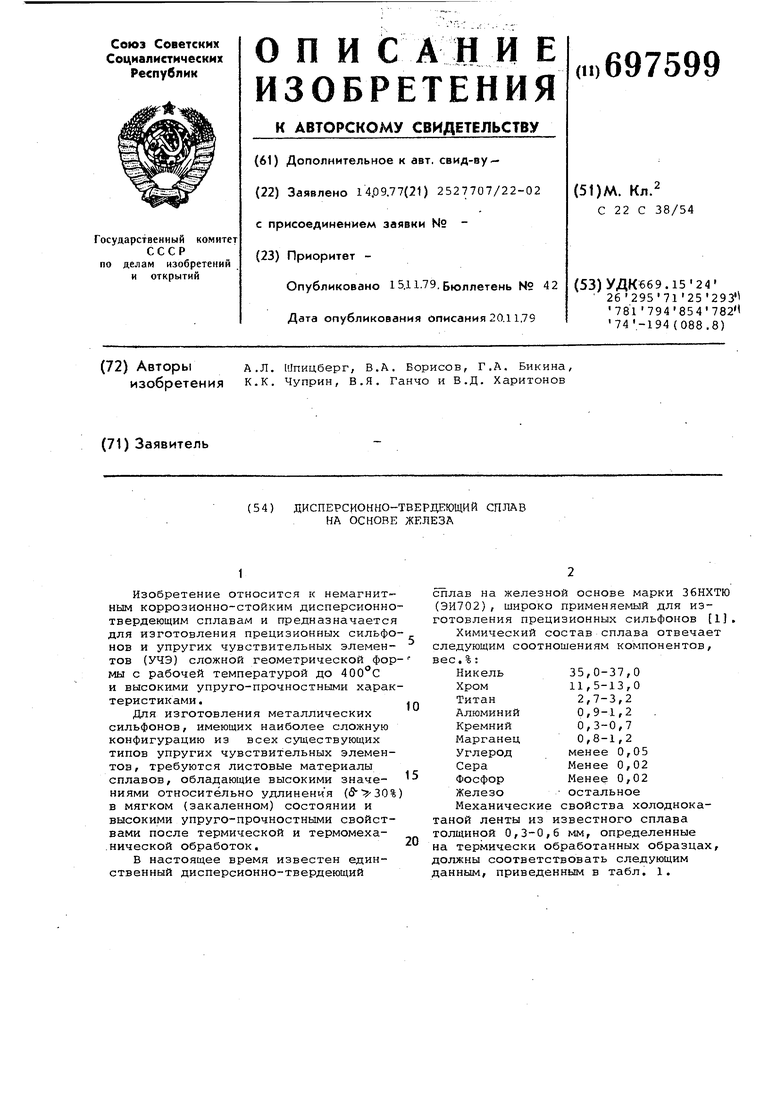

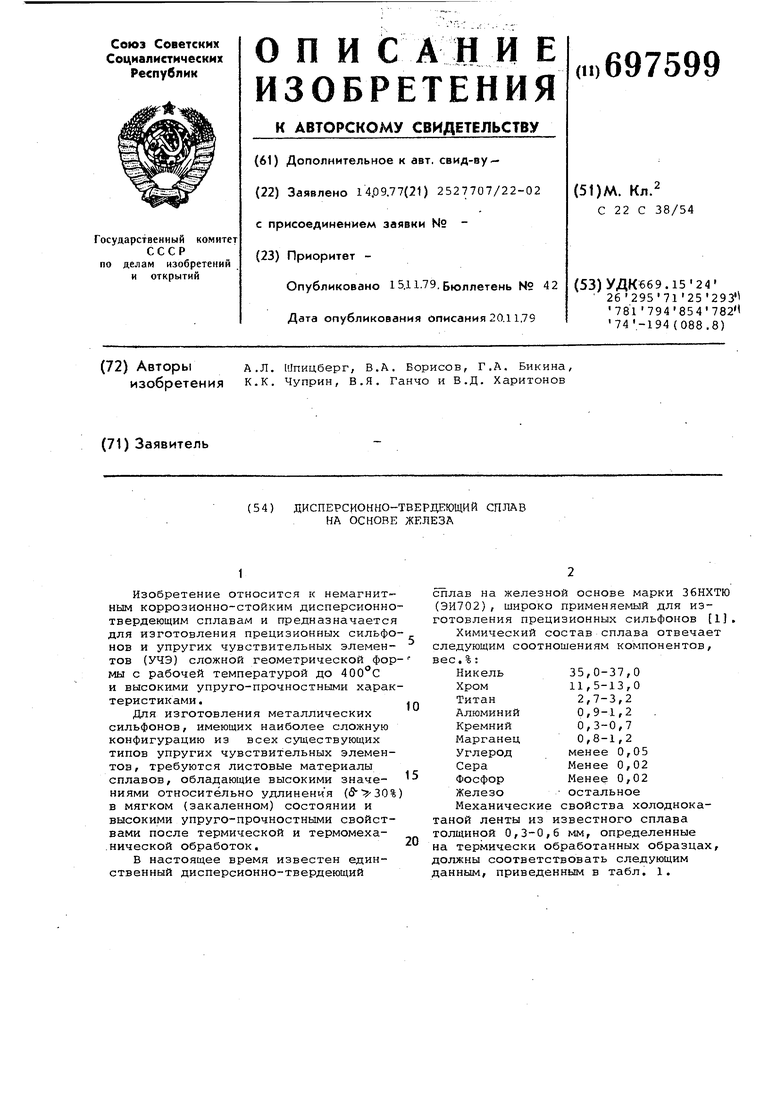

Изобретение относится к немагнитньом коррозионно-стойким дисперсионно твердеющим сплавам и предназначается для изготовления прецизионных сильфо нов и упругих чувствительных элементов (УЧЭ) сложной геометрической фор мы с рабочей температурой до и высокими упруго-прочностными харак теристиками. Для изготовления металлических сильфонов, имеющих наиболее сложную конфигурацию из всех существующих типов упругих чувствительных элементов, требуются листовые материалы сплавов, обладающие высокими значениями относительно удлинения ((30% в мягком (закаленном) состоянии и высокими упруго-прочностными свойствами после термической и термомеха.нической обработок. В настоящее время известен единственный дисперсионно-твердеющий сплав на железной основе марки ЗбНХТЮ (ЭИ702), широко применяемый для изготовления прецизионных сильфонов 1. Химический состав сплава отвечает следующим соотношениям компонентов, вес.%: Никель 35,0-37,0 Хром11,5-13,0 Титан2,7-3,2 Алюминий 0,9-1,2 Кремний 0,3-0,7 Марганец 0,8-1,2 Углерод менее 0,05 Сера Менее 0,02 Фосфор Менее 0,02 Железо остальное Механические свойства холоднокатаной ленты из известного сплава толщиной 0,3-0,6 мм, определенные на термически обработанных образцах, ДО.ЛЖНЫ соответствовать следующим данным, приведенным в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1980 |

|

SU901337A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| Сплав на основе железа | 1977 |

|

SU709710A1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Дисперсионно-твердеющий сплав на основе железа | 1977 |

|

SU662612A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

MHrkoe (закаленное)

4 75 30

Упрочненное (закалка с последующим дисперсионным твердением) - Недостатком сплава является нев сокая температура эксплуатации (2 и сравнительно низкие упруго-прочн ные свойства. Цель изобретения - создание спл ва с повышенной температурой экспл тации до 400с и на 20-25% более высокими упруго-прочностными харак теристиками. Цель достигается за счет допол тельного легирования сплава кобал ниобием, бором, иттрием и лантано при следующем соотношении компоне тов, вес.%: Углерод 0,01-0,05 Никель 35,0-37,0 Хром 11,5-13,0 Титан2,7-3,2 Алюминий 0,9-1,2 Кремний 0,2 -0,6 Марганец 0,3 -0,7 Кобальт 0,5-4,5 Ниобий Р,5 -3,5 Бор , 0,0001-0,05 Иттрий 0,0001-0,6 Лантан 0,0001-0,6 Железо Остальное Сплав может содержать примеси, вес,%: Сера0,001-0,02 Фосфор 0,001-0,02 Для обеспечения требуемых техн гических свойств предлагаемого сп

0,0001 0,19

Закалка с 970iloc, охлаждение в воде

Закайка с 920-950 С в воде; дисперсионное твердение при 650-670С, выдержка 2-4 ч

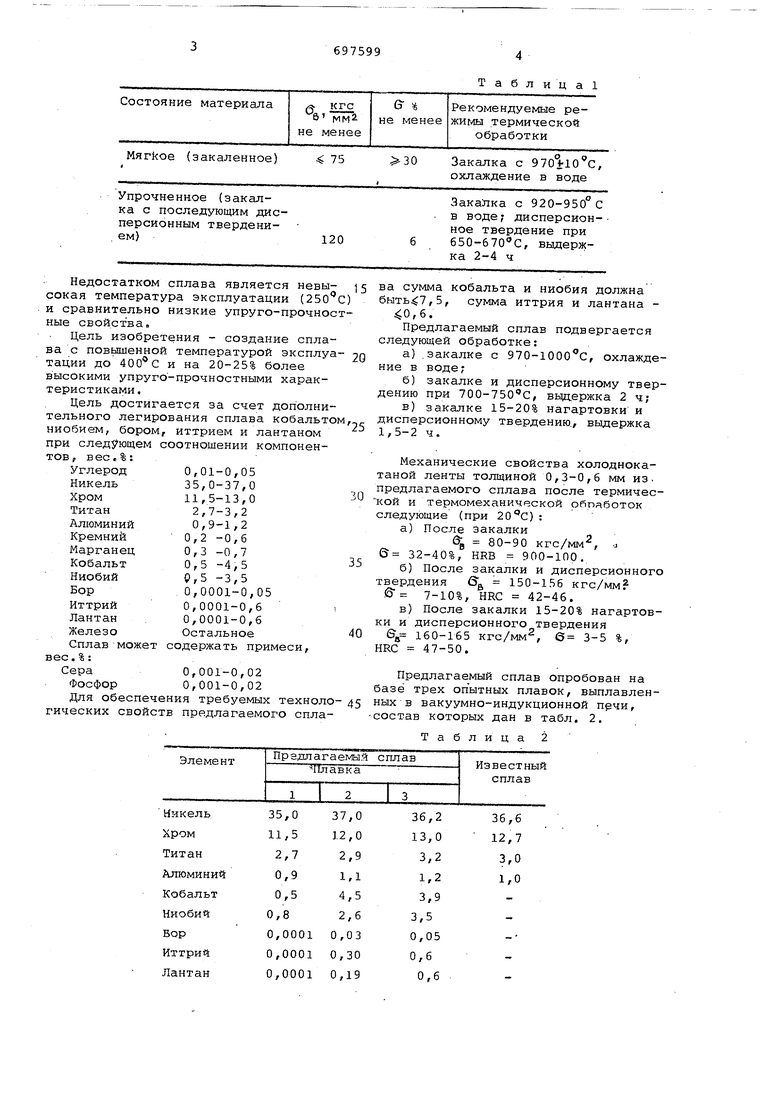

36,6

12,7

3,0

1/0 ва сумма кобальта и ниобия должна ,5, сумма иттрия и лантана 40,6. Предлагаемый сплав подвергается следующей обработке: а).закалке с 970-1000 с, охлаждение в воде б)закалке и дисперсионному твердению при 700-750С, вьщержка 2 ч; в)закалке 15-20% нагартовки и дисперсионному твердению., выдержка 1,5-2 ч. Механические свойства холоднокатаной ленты толщиной 0,3-0,6 мм из. предлагаемого сплава после термической и термомеханической рбпаботок следующие (при 20С) : а)После закалки &Q 80-90 кгс/мм, .J © 32-40%, HRB 900-1ПО, б)После закалки и дисперсионного твердения ffg 150-156 кгс/мм -0 7-10%, HRC 42-46. в)После закалки 15-20% нагартовки и дисперсионного твердения 6д 160-165 кгс/мм, е 3-5 %, HRC 47-50. Предлагаемый сплав опробован на базе трех опытных плавок, выплавленных в вакуумно-индукционной прчи, состав которых дан в табл. 2. Таблица 2

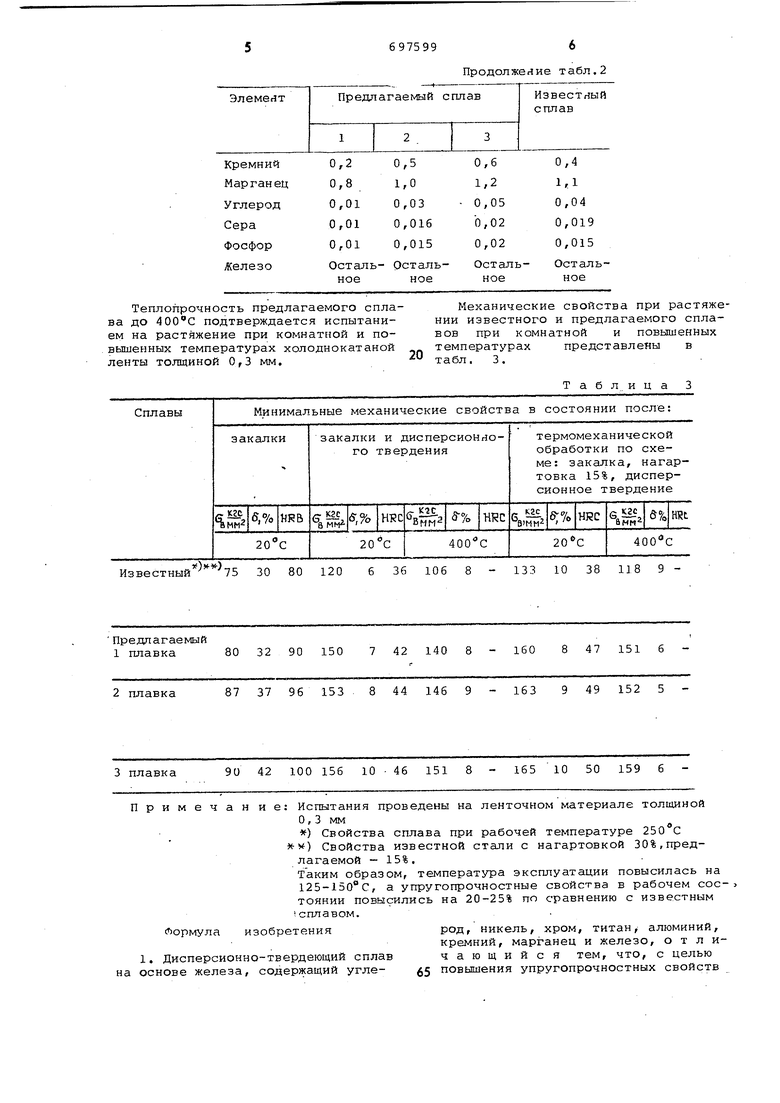

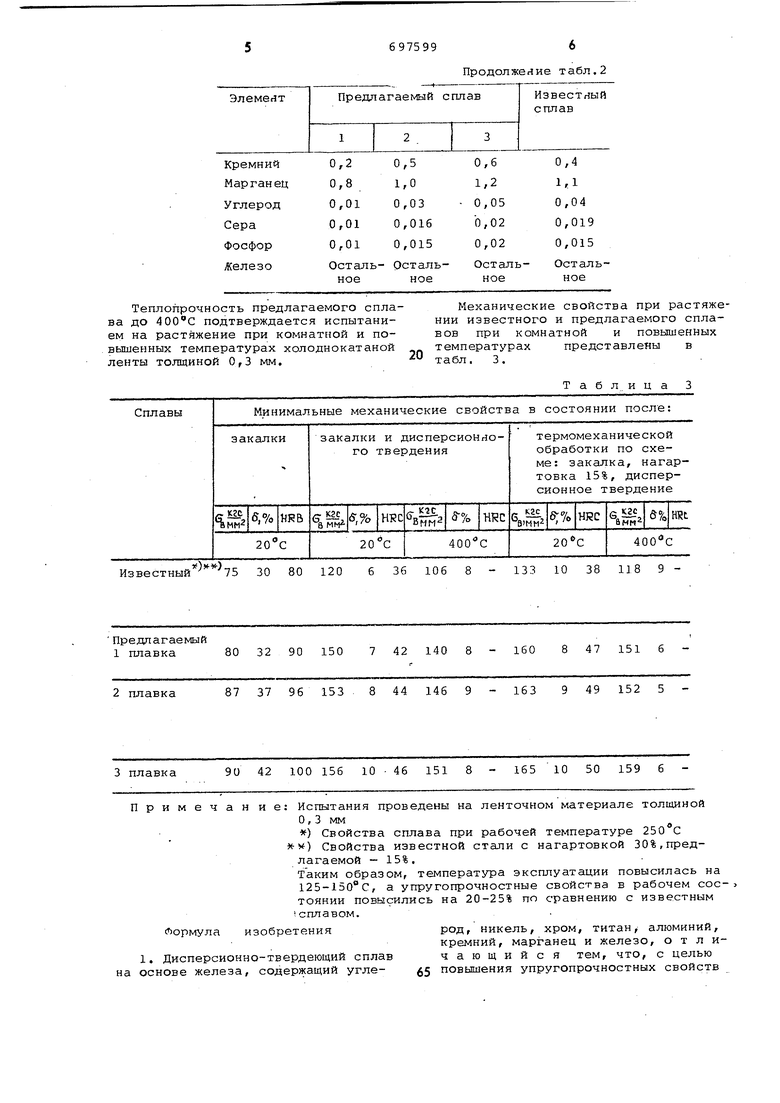

Теплопрочность предлагаемого сплава до 400С подтверждается испытанием на растяжение при комнатной и повышенных температурах холоднокатаной ленты толщиной 0,3 мм.

Известный Ьз 30

80 120 Предлагаемый 1 плавка80 32 90 150 7 42 140

2 плавка

87 37 96 153

90 42 100 156 10 46 151

3 плавка Пр 1. на осн

Продолжение табл.2

Механические свойства при растяжении известного и предлагаемого сплавов при комнатной и повышенных температурах представлены в табл. 3.Таблица 3

- 133 10 38 11

9 36 106

44 146 9 - 163 9 49 152 5 - 165 10 50 159 6 имечан не: Испытания проведены на ленточном материале толщиной О, 3 мм ) Свойства сплава при рабочей температуре ) Свойства известной стали с нагартовкой 30%,предлагаемой - 15%. Таким образом, температура эксплуатации повысилась на 125-150 С, а у пру го прочностные свойства в рабочем сое- тоянии повысились на 20-25% по сравнению с известным .сплавом. Лор угула изобретениярод г никель, хром, титан, алюминий, Дисперсионно-твердеющий сплавчающийся тем, что, с целью ове железа, содержащий угле- 5 повышения упругопрочностных свойств 8 - 160 В 47 151 6 кремний, марганец и железо, о т л ипри температуре до , он дополнительно содержит кобальт, ниобий, бор, иттрий и лантан при следующем соотношении компоненто1В.. вес.%: Углерод0,01-0,05

Никель35,0-37,0

Хром 11,5-13,0 Титан2,7-3,2

Алюминий0,9-1,2

Кремний0,2-0,6

Марганец0,3-0,7

Кобальт0,5-4,5

Ниобий0,5-3,5

Бор0,0001-0,05

Иттрий 0,0001-0,6 Лантан 0,0001-0,6 Железо Остальное 2. Сплав ПОП.1, отличающийся тем, что сумма кобальта и ниобия должна быть jg 7,5.

.3. Сплав по п. 1, о т л и ч а 10щ и и с я тем, что сумма иттрия и лантана должна быть 0,6.

Источники информации, принятые во внимание при экспертизе 1. Сталь ЭИ 702, ГОСТ 10994

Авторы

Даты

1979-11-15—Публикация

1977-09-14—Подача