УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО СЛОЯ

(54) БУМАЖНОЙ МАССЫ МЕТОДОМ СУХОГО ФОРМОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования волокнистого слоя | 1975 |

|

SU765416A1 |

| Система производства впитывающих элементов для гигиенических изделий с рециклингом целлюлозного пуха и способ рециклинга целлюлозного пуха в этой системе | 2018 |

|

RU2695738C1 |

| УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ ВОЛОКНИСТОГО СЛОЯ | 1988 |

|

SU1586295A1 |

| Способ сухого формования бумаги | 1979 |

|

SU887677A1 |

| Распределитель потока аэровзвеси волокон | 1977 |

|

SU739170A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211270C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211269C2 |

| Устройство для преобразования потока аэровзвеси волокон | 1979 |

|

SU787537A1 |

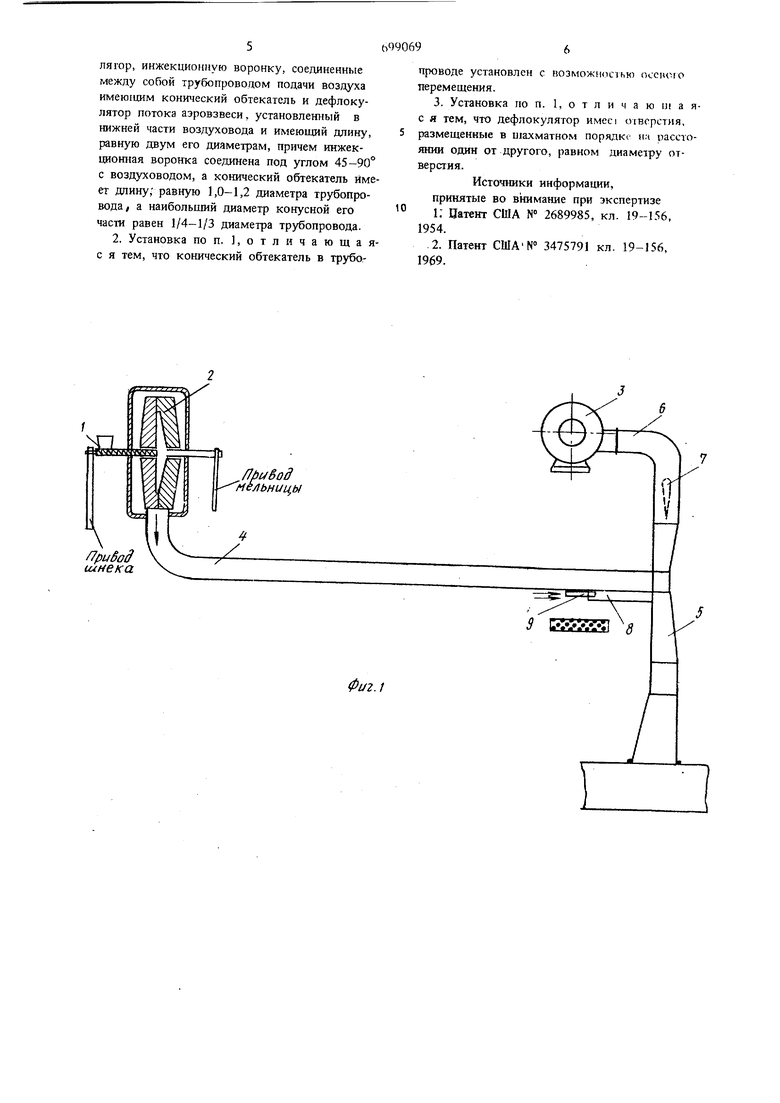

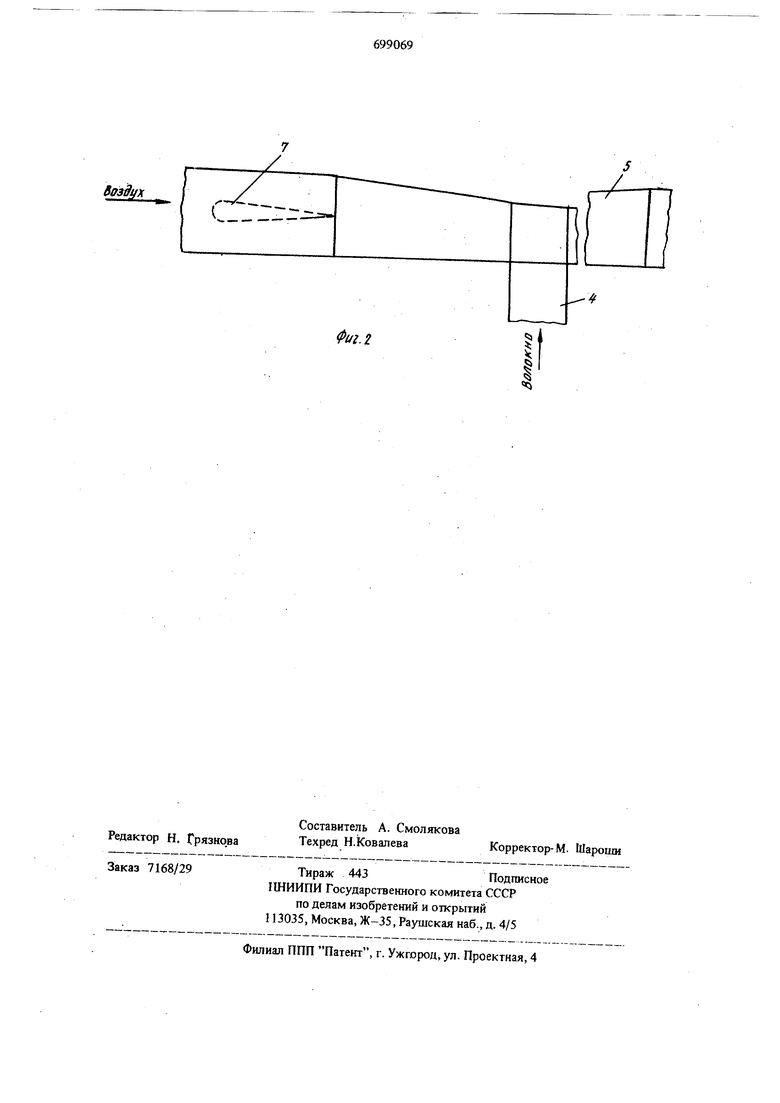

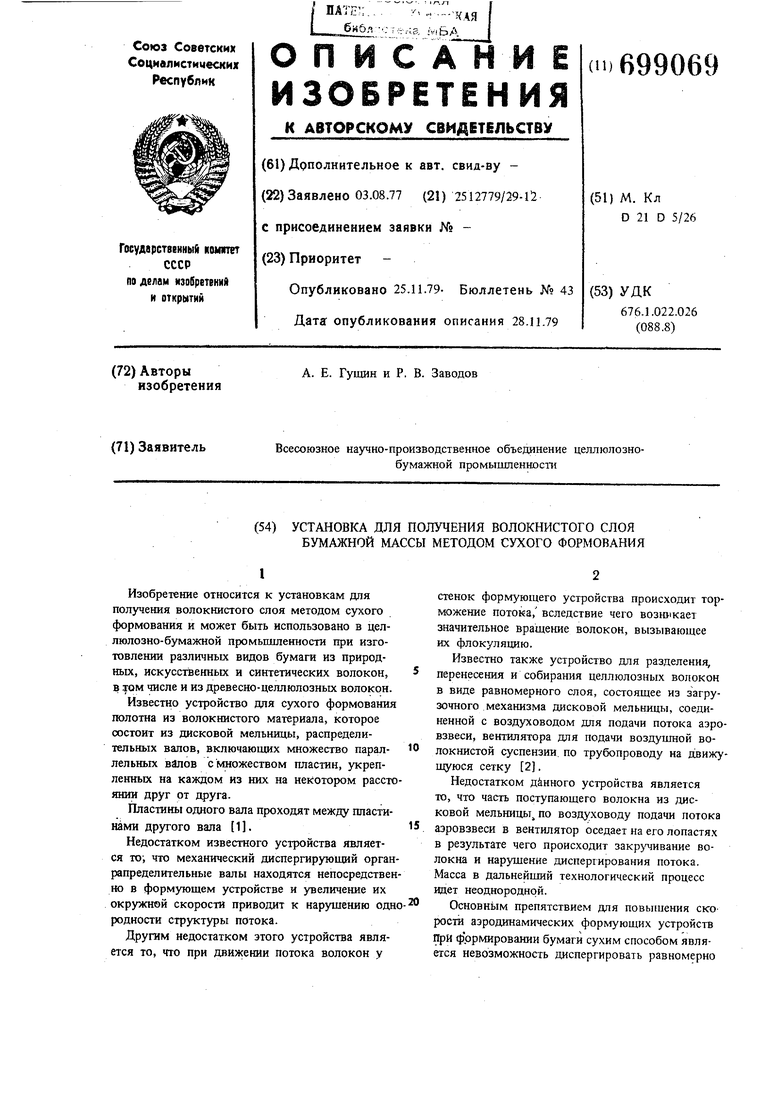

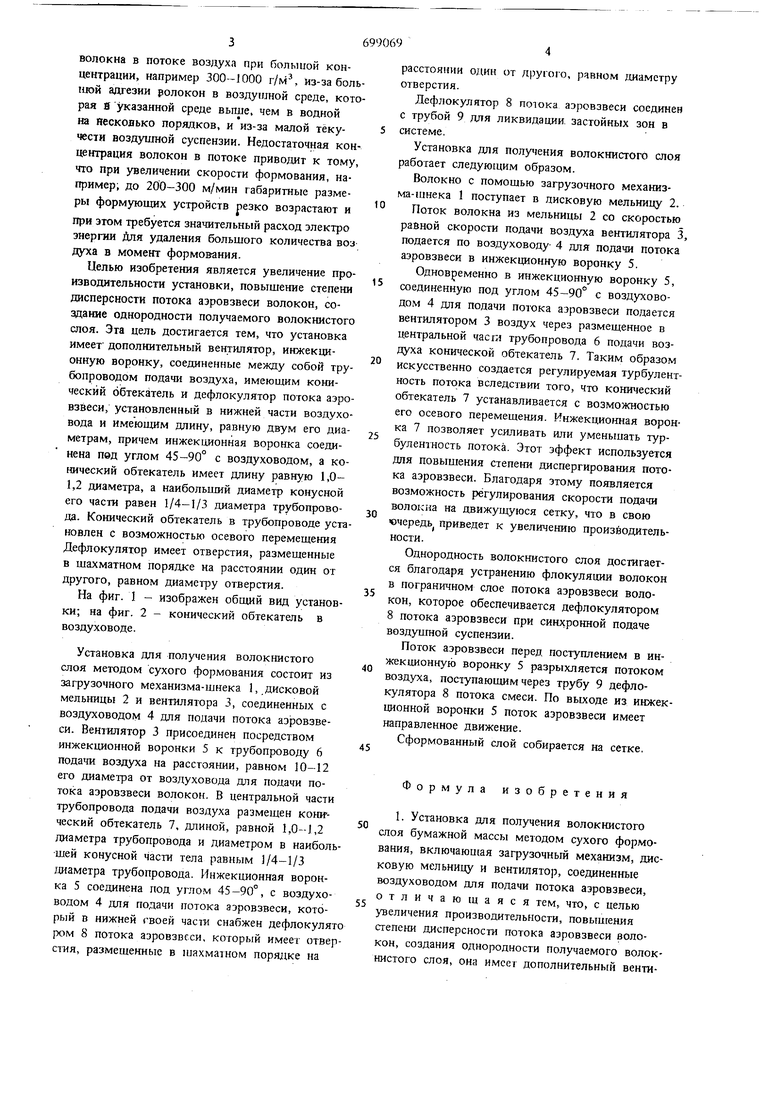

Изобретение относится к установкам для получения волокнистого слоя методом сухого формования и может быть использовано в целлюлозно-бумажной промьшаленностн при изготовлении различных видов бумаги из природных, искусственных и синтетических волокон, в том числе и из древесно-целлюлозных волокон. Известно устройство для сухого формования полотна из волокнистого материала, которое состоит из дисковой мельницы, распределительных валов, включающих множество параллельных валов сг шожеством пластин, jT penленных на каждом из них на некотором расст янии друг от друга. Пластины одного вала проходят между пластинами другого вала 1. Недостатком известного устройства является то, что механический диспергирующий орган рапределительные валы находятся непосредстве но в формзтощем устройстве и увеличение их окружной скорости приводит к нарушению одн родности структуры потока. Другим недостатком этого устройства является то, что при движении потока волокон у стенок формующего устройства происходит торможение потока, вследствие чего вознукает значительное вращение волокон, вызывающее их флокуляцию. Известно также устройство для разделения, перенесения и собирания целлюлозных волокон в виде равномерного слоя, состоящее из загрузочного механизма дисковой мельницы, соединенной с воздуховодом для подачи потока аэровзвеси, вентилятора для подачи воздушной волокнистой суспензии, по трубопроводу на движущуюся сетку 2. Недостатком данного устройства является то, что часть поступающего волокна из дисковой мельницы по воздуховоду подачи потока аэровзвеси в вентилятор оседает на его лопастях в результате чего происходит закр чивание волокна и нарущекие диспергирования потока. Масса в дальнейщий технологический процесс идет неоднородной. OcHOBHbiM препятствием для повышения скороста аэродинамических форлгующих устройств При формировании бумаги сухим способом является невозможность диспергировать равномерно волокна в потоке воздуха при болыиой концентрации, например 300-1000 г/м, из-за боль нгой адгезии ролокон в воздушной среде, кото рая в Указанной среде выше, чем в водной на яесконько порядков, и из-за малой текучести возд)Т1гаой суспензии. Недостаточная концентрация волокон в потоке приводит к тому, что при увеличении скорости формования, например; до 200-300 м/мин габаритные размеры формующих устройств резко возрастают и при этом требуется значительный расход электро энергии Для удаления большого количества воз духа в момент формования. Целью изобретения является увеличение производительности установки, повышение степени дисперсности потока аэровзвеси волокон, создание однородности получаемого волокнистого слоя. Эта цель достигается тем, что установка имеет дополнительный вентилятор, инжекционную воронку, соединенные между собой трубопроводом подачи воздуха, имеющим конический обтекатель и дефлокулятор потока аэро взвеси, установленный в нижней части воздухо вода и имеющим длину, равную двум его диаметрам, причем инжекционная воронка соединена под углом 45-90° с воздуховодом, а конический обтекатель имеет длину равную 1,01,2 диаметра, а наибольший диаметр конусной его части равен 1/4-1/3 диаметра трубопровода. Конический обтекатель в трубопроводе уста новлен с возможностью осевого перемещения Дефлокулятор имеет отверстия, размещенные в щахматном порядке на расстоянии один от другого, равном диаметру отверстия. На фиг. 1 - изображен общий вид установки; на фиг. 2 - конический обтекатель в воздуховоде. Установка для получения волокнистого слоя методом сухого формования состоит из загрузочного механизма-шнека 1, дисковой мельницы 2 и вентилятора 3, соединенных с воздуховодом 4 для подачи потока аэровзвеси. Вешилятор 3 присоединен посредством инжекционной воронки 5 к трубопроводу 6 подачи воздуха на расстоянии, равном 10-12 его диаметра от воздуховода для подачи потока аэровзвеси волокон. В центральной части трубопровода подачи воздуха размешен кошгческий обтекатель 7, длиной, равной 1,0-1,2 диаметра трубопровода и диаметром в наиболь шей конусной части тела равным 1/4-1/3 диаметра трубопровода. Инжекционная воронка 5 соединена под углом 45-90°, с воздуховодом 4 для подачи потока аэровзвеси, который в нижней твоей части снабжен дефлокулят ром 8 потока аэровзвеси, который имеет отвер стия, размешенные в шахматном порядке на асстоянии один от другого, равном диаметру тверстия. Дефлокулятор 8 потока аэровзвеси соединен трубой 9 для ликвидации, застойных зон в истеме. Установка для получения волокнистого слоя аботает следующим образом. Волокно с помощью загрузочного механиза-шнека 1 поступает в дисковую мельницу 2. Поток волокна из мельницы 2 со скоростью равной скорости подачи воздуха вентилятора 3, подается по воздуховоду 4 для подачи потока аэровзвеси в инжекционную воронку 5. Одновременно в инжекционную воронку 5, соединенную под углом 45-90° с воздуховодом 4 для подачи потока аэровзвеси подается вентилятором 3 воздух через размещенное в центральной част трубопровода 6 подачи воздуха конической обтекатель 7. Таким образом искусственно создается регулируемая турбулентность потока вследствии того, что конический обтекатель 7 устанавливается с возможностью его осевого перемещения. Инжекционная воронка 7 позволяет усиливать шш уменьшать турбулентность потока. Этот эффект используется для повышения степени диспергирования потока аэровзвеси. Благодаря этому появляется возможность регулирования скорости подачи волокна на движущуюся сетку, что в свою очередь приведет к увеличению производительности. Однородность волокнистого слоя достигается благодаря устранению флокуляции волокон в пограничном слое потока аэровзвеси волокон, которое обеспечивается дефлокулятором 8 потока аэровзвеси при синхронной подаче воздушной суспензии. Поток аэровзвеси перед, поступлением в инжекционную воронку 5 разрыхляется потоком воздуха, поступающим через трубу 9 дефлокулятора 8 потока смеси. По выходе из инжекционной воронки 5 поток аэровзвеси имеет направленное движение. Сформованный слой собирается на сетке. Формула изобретения 1. Установка для получения волокнистого слоя бумажной массы методом сухого формования, включающая загрузочный механизм, дисковую мельницу и вентилятор, соединенные воздуховодом для подачи потока аэровзвеси, отличающаяся тем, что, с целью увеличения производительности, повьшгения степеьш дисперсности потока аэровзвеси волокон, создания однородности получаемого волокнистого слоя, она имеет дополнительный вентилягор, инжекциониую воронку, соединенные между собой трубопроводом подачи воздуха имеющим кониюский обтекатель и дефлокулятор потока аэровзвеси, установленный в нижней части воздуховода и имеющий длину, равную двум его диаметрам, причем инжекциониая воронка соединена под углом 45-90° с воздуховодом, а конический обтекатель имеет длину; равную 1,0-1,2 диаметра трубопровода/ а наибольший диаметр конусной его части равен 1/4-1/3 диаметра трубопровода.

Источники информации, принятые во внимание при экспертизе 1; Штент США № 2689985, кл. 19-156, 1954.

.2. Патент CUIAN 3475791 кл. 19-156, 1969.

fJiJuBod мельницы

«

Фиг.1

Возвух

Фиг. 2

Авторы

Даты

1979-11-25—Публикация

1977-08-03—Подача