(54) УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ПОТОКА АЭРОВЗВБСИ ВОЛОКОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для преобразования потока аэровзвеси волокон | 1981 |

|

SU996601A2 |

| Устройство для преобразования потока аэровзвеси волокон | 1977 |

|

SU746015A1 |

| Устройство для преобразования потока аэровзвеси волокон | 1978 |

|

SU737539A1 |

| Устройство для сухого формования бумаги из потока аэровзвеси волокнистого материала | 1983 |

|

SU1110845A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211270C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211269C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ АЭРОВЗВЕСИ ВОЛОКОН НА ФОРМУЮЩУЮ СЕТКУ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1998 |

|

RU2160804C2 |

| Способ формования волокнистого слоя | 1975 |

|

SU765416A1 |

| Устройство для преобразования потока аэровзвеси волокон при производстве бумаги сухим способом | 1981 |

|

SU1020475A1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

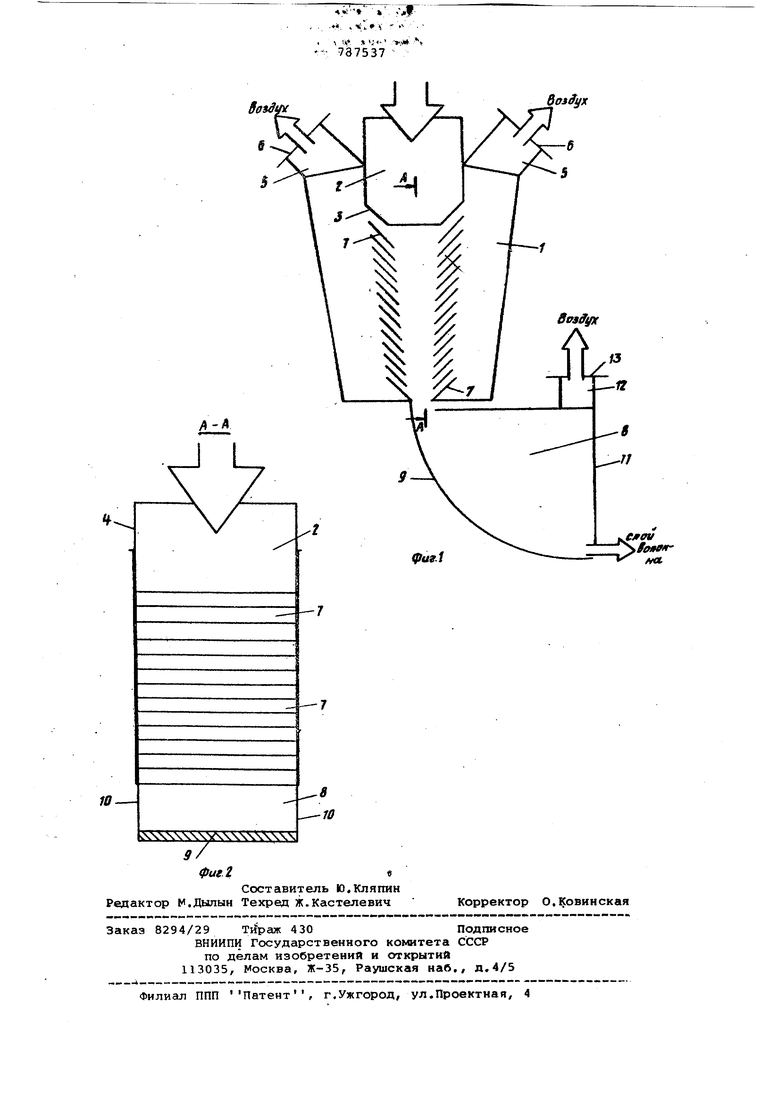

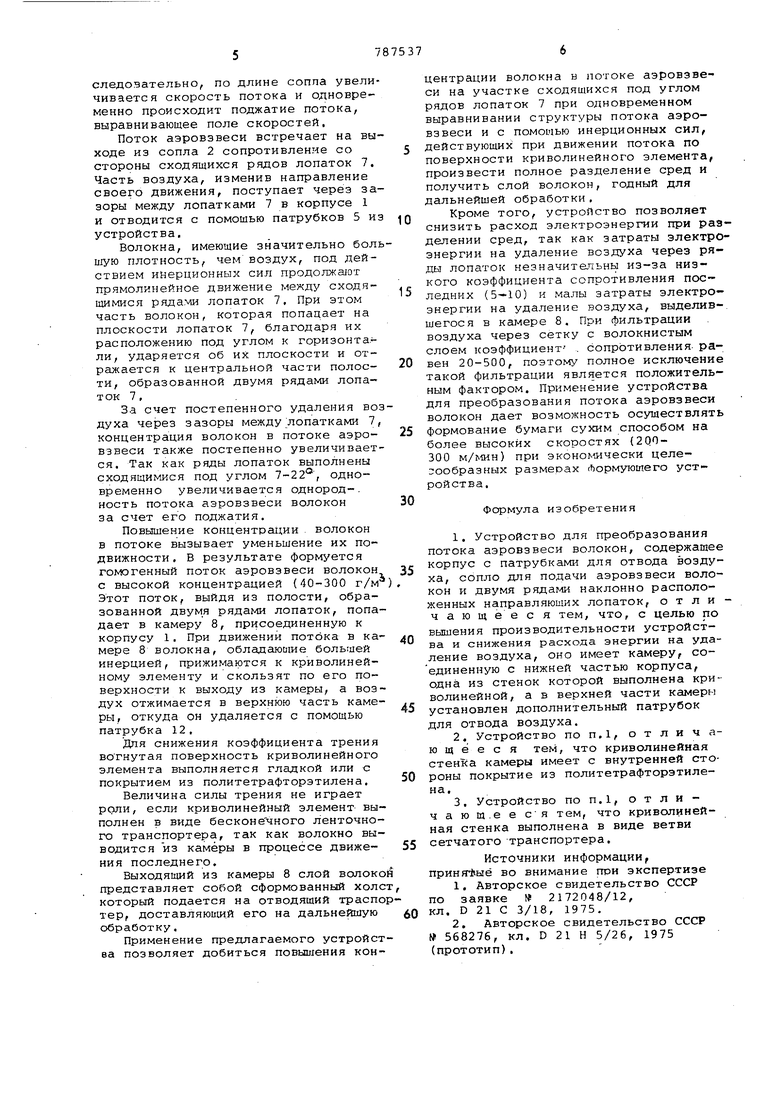

Изобретение относится к устройствам для преобразования потока аэровзвеси волокон и может быть использо вано в целлюлозно-бумажной промышлен кости при изготовлении различных видов бумаги из природных, в том числе древесно-целлюлозных, и химических волокон сухим способом с помошью аэро динамических формующих устройств. Известно устройство для преобразо вания потока аэровзвеси волокон, содержащее корпус, в котором помещено плоское соплохдля подвода потока аэро взвеси волокон, состоящее из сходящихся фронтальных стенок, плоскости которых взаимно препендикулярны, и параллельных боковых стенок; под соплом, установлены с зазором между собой наклонные перегородки, примыкающие к боковым стенкам корпуса, а к верхней части корпуса присоединены патрубки для отвода воздуха 1. Известное устройство позволяет повысить концентрацию волокна на выходе в 2,5 раза, но такое повьииение концентрации волокна в аэровзвеси недостаточно, а количество удаляемого воздуха мало, поэтому значительны затраты электроэнергии на удаление остав....-гося количества воздуха при фильтрации его через сетку со слоем волокна. ., Наиболее близким к предлагаемому является устройство для преобразования потока аэровзвеси волокон, содержащее корпус с патрубками для отводе воздуха, соплом для подачи аэровзвеси волокон и двумя рядами наклонно расположенных направляющих лопаток 21. Известное устройство позволяет отводить большое количество воздуха (до 70%), но не исключает процесс фильтращин воздуха через сетку с волокнистым слоем и, следовательно, не исключает значительных затрат электроэнергии на преодоление высокого коэффициента сопротивления. Формирование волокнистого слоя из аэровзвеси волокон является разновидностью сухого способа получения бумаги, который позволяет экономически эффективно решать проблемы защиты окружающей среды и дефицита пресной воды (расход воды на технологические нужды при этом способе изготовления бумаги незначителен, а наличие сточных вод можно исключить полностью). Однако в новой технологии не решен вопрос повыиения скорости формоваиия бумаги до скоростей, достигнутых современными машинами традиционного способа, В свою очередь увеличению скорости при сухом способе формовани бумаги мешает, например, нерешенност проблемы разделения сред, т.е. отделения воздуха от волокон при формова нии слоя, возникающей из-за низкой концентрации волокон в потоке аэровзвеси. .Последнее объясняется необхо димостью предотвращения хлопьеобразо вання при транспортировании aspoBSBe си. Недостаток известных аэродинамиче ких способов формования бумаги состоит в том, что образование волокнистого слоя из потока аэровзвеси происходит в результате отделения воздуха от волокна при фильтрации воздуха через сетчатую поверхность и волокнистый слой, образующийся на ней,Сетчатая поверхность и слой-воло кон создают значительное сопротивление потоку воздуха, установлено, что сетчатая поверхность и волокнистый слой имеют суммарный коэ)фициент сопротивления (15-800) в зависимости от толщины волокнистого слоя и свойств волокрн. Наличие такого значительного сопротивления требует дополнительного расхода электроэнергии при удалении воздуха. При повышении скорости формования свы ше 100 м/мин затраты на электроэнергию станут неоправданно так как из-за низких высоки. концентраций волокна- удаляют в единицу времени значительные количества воздуха при наличии высоких сопротивлений. Попытка снижения расхода электроэнергии за счет увеличения площади сетчатой поверхности при водит к экономически нецелесообразному увеличению металлоемкости обору дования и, в конечном итоге, к возрастанию капитальных затрат. Для устранения этих недостатков было предложено вв.ести в конструкцию формующего узла бумагоделательной ма шины сухого формования устройство для преобразования потока аэровзвеси волокон. Цель изобретения - повышение прои водительности устройства и снижение расхода энергии на удаление воздуха Поставленная цель достигается те что устройство для преобразования п тока аэровзвеси волокон имеет камер соединенную с нижней частью корпуса одна из стенок которой выполнена кр волинейной, а в верхней части камеры установлен дополнительный, патрубок для отвода воздуха, при этом криволинейная стенка камеры имеет с внутренней стороны покрытие из политетрафторэтилена и выполнена в ви ле ветви сетчатого транспортера. На фиг.1 схематически изображено стройство, общий вид на фиг,2 - то е, продольный разрез. Устройство для преобразования поока аэровзвеси волокон состоит из орпуса 1 с расположенным в нем плосим соплом 2 со сходящимися фронтальыми стенками 3 и параллельными межу собой боковыми стенками 4 (фиг,2), К верхней части корпуса 1 присоеинены патрубки 5 для отвода воздуха, набженные фланцами 6 для присоедиения к отсасывающему вентилятору. од соплом 2 установлены два ряда опаток 7 по 20-60 штук в каждом ряу, сходящихся под острым углом, равым 7-22-. Причем плоскости лопаток 7 параллельны между собой, а зазор ежду плоскостями лопаток 7 равен 3,5-20 мм. Лопатки 7 прикреплены своими . боковыми торцами к боковым стенкам корпуса 1, поэтому длина каждой лопатки равна расстоянию между боковыми стенками корпуса 1, Лопатки 7 прикреплены к стенкам корпуса 1 с помощью осей, укрепленных неподвижно в теле лопатки, Оси через отверстия в стенке корпуса 1 с диаметром 1,05-1,10.от диаметра оси выступают наружу и зафиксированы в определенном положении, например с помощью гаек и контргаек. Благодаря, наличию осей, возможноизменять угол наклона лопаток 7 по отнсниению к горизонтали, К нижней части корпуса 1 присоединена камера 8, состоящая из криволинейного элемента 9, боковых стенок 10-(фиг,2) и крышки камеры 11 с прикрепленным к ней патрубком 12 для отвода воздуха и фланцем 13 для присоединения к отсасывающему вентилятору , Криволинейный элемент 9 обра- зует нижнюю стенку камер з и направлен вогнутой поверхностью в сторорону движения, потока волокон, причем эта поверхность гладкая и может быть выполнена с покрытием из политетраэтилена с целью уменьшения трения о нее волокон при движении потоки или в виде бесконечного ленточного транспортера, в частности выполненного в виде бесконечной сетки. Боковые стенки 10 (фиг.2) параллельны между собой, имеют гладкую внутреннюю поверхность и соединены с криволинейным элементом 9, а также с крышкой камеры 11. К крышке камеры для удс1Ления воздуха прикреплен патрубок 12, снабженный фланцем 13, Устройство работает следующим образом. Поток аэровзвеси волокон поступает в плоское сопло 2. В связи с тем, что фронтальные стенки 3 сходящиеся, а боковые 4 параллельны, площадь поперечного сечения сопла уменьшается. следовательно, по длине соппа увели чивается скорость потока и одновременно происходит поджатие потока, выравнивающее поле скоростей, Поток аэровзвеси встречает на вы ходе из сопла 2 сопротивление со стороны сходящихся рядов лопаток 7. Часть воздуха, изменив направление своего движения, поступает через за зоры между лопатками 7 в корпусе 1 и отводится с помошью патрубков 5 и устройства. Волокна, имеющие значительно бол ujyro плотность, чем воздух, под действием инерционных сил продолжают прямолинейное движение между сходящимися ряда.ми лопаток 7, При этом часть волокон, которая попадает на плоскости лопаток 7, благодаря их расположению под углом к горизонта™ ли, ударяется об их плоскости и отражается к центральной части полости, образованной двумя рядами лопаток 1 , За счет постепенного удаления во духа через зазоры между ;лопатками 7 концентрация волокон в потоке аэровзвеси также постепенно увеличивает ся. Так как ряды лопаток выполнены сходящимися под углом 1-22, одновременно увеличивается однород-. ность потока аэровзвеси волокон за счет его поджатия. Повышение концентрации волокон в потоке вызывает уменьшение их подвижности, В результате формуется гомогенный поток аэровзвеси волокон с высокой концентрацией (40-300 г/м Этот поток, выйдя из полости, образованной двумя рядами лопаток, попа дает в камеру 8, присоединенную к корпусу 1, При движении потока в камере 8 волокна, обладающие большей инерцией, прижимаются к криволинейному элементу и скользят по его поверхности к выходу из камеры, а воздух отжимается в верхнюю часть камеры, откуда он удаляется с помощью патрубка 12, Для снижения коэффициента трения вотнутая поверхность криволинейного элемента выполняется гладкой или с покрытием из политетрафторэтилена. Величина силы трения не играет роли, если криволинейный элемент выполнен в виде бесконечного ленточного транспортера, так как волокно выводится из камеры в процессе движения последнего. Выходящий из камеры 8 слой волоко представляет собой сформованный холс который подается на отводящий траспо тер, доставляющи.й его на дальнейшую обработку. Применение предлагаемого устройст ва позволяет добиться повышения концентрации волокна в потоке аэровзвеси на участке сходящихся под углом рядов лопаток 7 при одновременном выравнивании структуры потока аэровзвеси и с помошью инерционных сил, действующих при движении потока по поверхности криволинейного элемента, произвести полное разделение сред и получить слой волокон, годный для дальнейшей обработки, Кроме того, устройство позволяет снизить расход электроэнергии при разделении сред, так как затраты электроэнергии на удаление воздуха через ряды лопаток незначительньа из-за низкого коэффициента сопротивления пос ледних (5-10) и малы затраты электро- знергии на удаление воздуха, выделив-, шегося в камере 8, При фильтрации воздуха через сетку с волокнистым слоем коэффициент . сопротивления, равен 20-500, поэтому полное исключение такой фильтрации является положительным фактором. Применение устройства для преобразования потока аэровзвеси волокон дает возможность осуществлять формование бумаги сухим способом на более высоких скоростях (2QO300 м/мин) при экономически целе::ообразных размерах (Формующего устройства. Формула изобретения 1.Устройство для преобразования потока аэровзвеси волокон, содержащее корпус с патрубками для отвода воздуха, сопло для подачи аэровзвеси волокон и двумя рядагда наклонно расположенных направляющих лопаток, о т л и чающеес я тем, что, с целью по вышения производительности устройства и снижения расхода энергии на удаление воздуха, оно имеет камеру, соединенную с нижней частью корпуса, одна из стенок которой выполнена криволинейной, а в верхней части камервустановлен дополнительный патрубок для отвода воздуха. 2.Устройство ПОП.1, отличающееся тем, что криволинейная стенка камеры имеет с внутренней стороны покрытие из политетрафторэтилена, 3.Устройство ПОП.1, ОТЛИч а ю щ.е е ся тем, что криволинейная стенка выполнена в виде ветви сетчатого транспортера. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР о заявке № 2172048/12, л. D 21 С 3/18, 1975. 2.Авторское свидетельство СССР 568276, кл. D 21 Н 5/26, 1975 (прототип),

..

, . . , Чч V

, .у. / - N«

737537 VV / ВолЗух

Авторы

Даты

1980-12-15—Публикация

1979-02-01—Подача