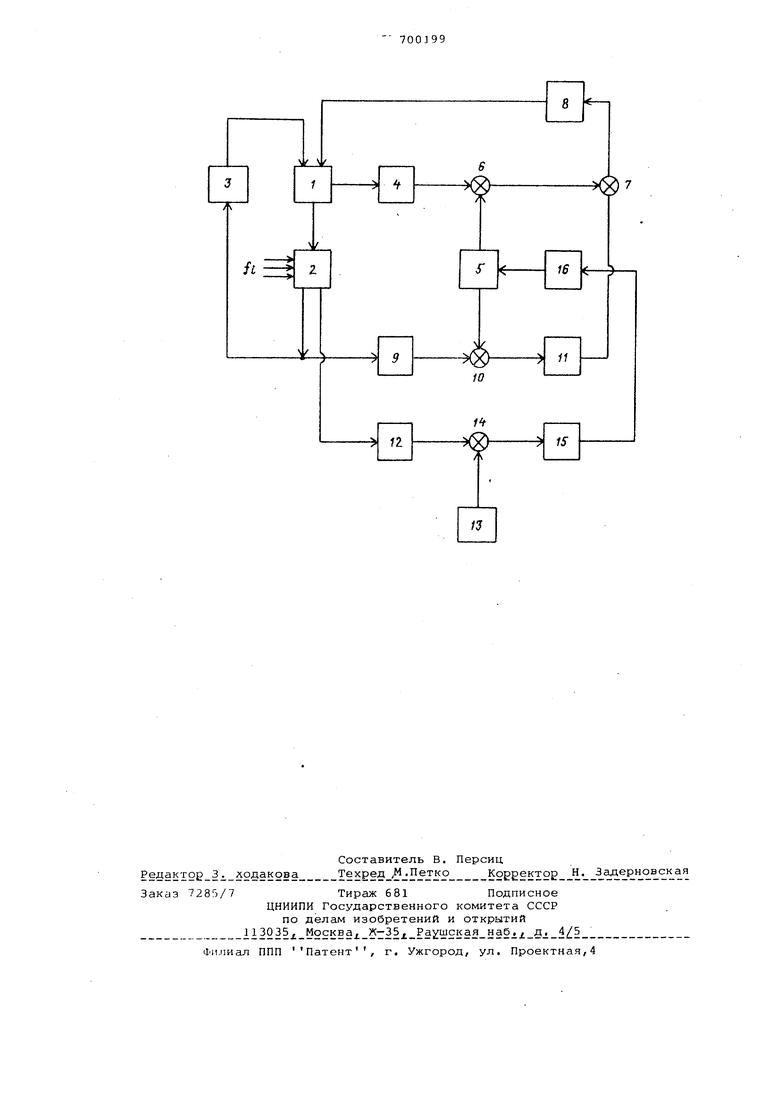

4 плотности рабочей суспензии, эаЯатчик 5 плотности, элемент 6 сравнения, элемент 7 суммирования, регулятор 8 плотности, датчик 9 плотност на выходе обогатительного аппарата, Элемент 10 сравнения сигналов, элемент 11 определения скользящего среднего рассогласования плотности, датчик 12 зольности концентрата, задатчик 13 зольности, элемент 14 сравнени я сигналов зольности, элемент 15 определения скользящего среднего рассогласования зольности, элемент 16 формирования сигнала коррекции ;задания плотности, С выхода регулирующего бака 1 суспензия поступает в обогатительный аппарат 2, затем возвращается в сборник 3, откуда подается в регулирующий бак. Плотность суспензии в регулирующем баке 1 измеряется датчиком 4 плотности. Сигнал датчика 4 плотности сравнивается с сигналом задатчика 5 на элементе сравнения 6 и через суммирующий элемент 7 подается на вход регулятора 8, который при этом осуществляет регулирование плотности на входе регулирующего бака 1 только по отклонению между измеренным и заданным значением плотности на его выходе.

Плотность суспензии на выходе обогатительного аппарата 2, изменяющаяся при подаче нагрузки f измеряется датчиком 9 плотности. Сигнал датчика 9 сравнивается с сигналом задатчика 5 на элементе 10 сравнени и подается на элемент 11 определени скользящего среднего рассогласования плотности. Сигнал скользящего среднего суммируется на элемент 7 с сигнсшом рассогласования на выход обогатительного аппарата и подается на вход регулятора 8 плотности,

Поток угольного концентрата на выходе обогатительного аппарата 2

контролируется датчиком 12 зольности Сигнал датчика 12 сравнивается с сигналом задатчика 13 зольности на элементе 14 сравнения зольности и поступает на элемент 15 определения скользящего среднего рассогласования зольности, С выхода элемента 15 . сигнал поступает на элемент 16 формирования сигнала коррекции задания плотности, Сигнал коррекции с выхода элемента 16 подается на вход задатчика 5 и алгебраически суммируется с сигналом заданной плотности суспензии изменяя заданную плотность в направлении, минимизирующем рассогласование зольности концентрата.

Использование изобретения в аппаратуре комплексной автоматизации высокопроизводительных тяжелосредных установок позволяет существенно снизить дисперсию зольности угольного концентрата, обусловленную нестабильностью во времени характеристик обогащаемого угля, и вследствие этого уменьшить потери концентрата примерно на О,3-0,5%.

Формула изобретения

Способ автоматического регулирова0 ,ния плотности суспензии в установках для обогащения в тяжелых средах по авт,св, fJ 467766, о т л и ч ающ и и с я тем, что, с целью повьвления точности регулирования, дополнительно измеряют зольность концентрата на выходе обогатительного аппарата, определяют сигнал коррекции по зольности и суммируют величину коррекции с величиной заданной плотности суспензии.

Источники информации, принятые во внимание при -экспертизе 1, Авторское свидетельство СССР № 467766, кл, В 03 В 3/40, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования плотности суспензий в установках для обогащения в тяжелых средах | 1972 |

|

SU467766A1 |

| Способ автоматического регулирования процесса обогащения угля в магнетитовой суспензии | 1986 |

|

SU1395368A1 |

| Устройство автоматического управления процессом обогащения | 1979 |

|

SU971473A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБОГАЩЕНИЯ УГЛЯ | 1966 |

|

SU215291A1 |

| Система автоматического регулирования плотности суспензии в тяжелосредных обогатительных аппаратах | 1990 |

|

SU1759476A1 |

| Способ автоматического регулирования процессов углеобогащения и устройство для его осуществления | 1982 |

|

SU1063466A1 |

| Способ регулирования высоты постели в отсадочной машине | 1988 |

|

SU1558475A1 |

| Способ автоматического регулирования водовоздушного режима процесса отсадки | 1980 |

|

SU1045478A1 |

| Устройство для регулирования обогатительных аппаратов | 1982 |

|

SU1007736A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

Авторы

Даты

1979-11-30—Публикация

1978-05-04—Подача