выход которого соединен с первым входом регулятора расхода воды в зумпфе, второй вход которого подключен к выходу четвертого сумматора, к первому входу которого подключен датчик расхода воды в зумпф| к второму входу - задатчик регулятора расхода воды в зумпф, выход второго сумматора соединен с входрм блока определения модуля, выход которого через первый пороговый элемент соединен с первыми входами первого и второго элементов И, второй вход первого элемента И соединен с выходом вто117 рого порогового элемента, вход которого соединен с входом третьего порогового элемента и с входом масштабирующего блока, выход второго блока коррекции соединен с входом задатчика расхода руды, выход второго сумматора соединен с первым входом регулятора скорости вращения двигателя насоса, второй вход которого соединен с выходом первого блока коррекдаи, второй вход второго элемента И соединен с выходом третьего поро гового элемента, а выход второго элемента И-с входом второго блока коррекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Система автоматического управления процессом обогащения железных руд | 1982 |

|

SU1074598A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491579A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

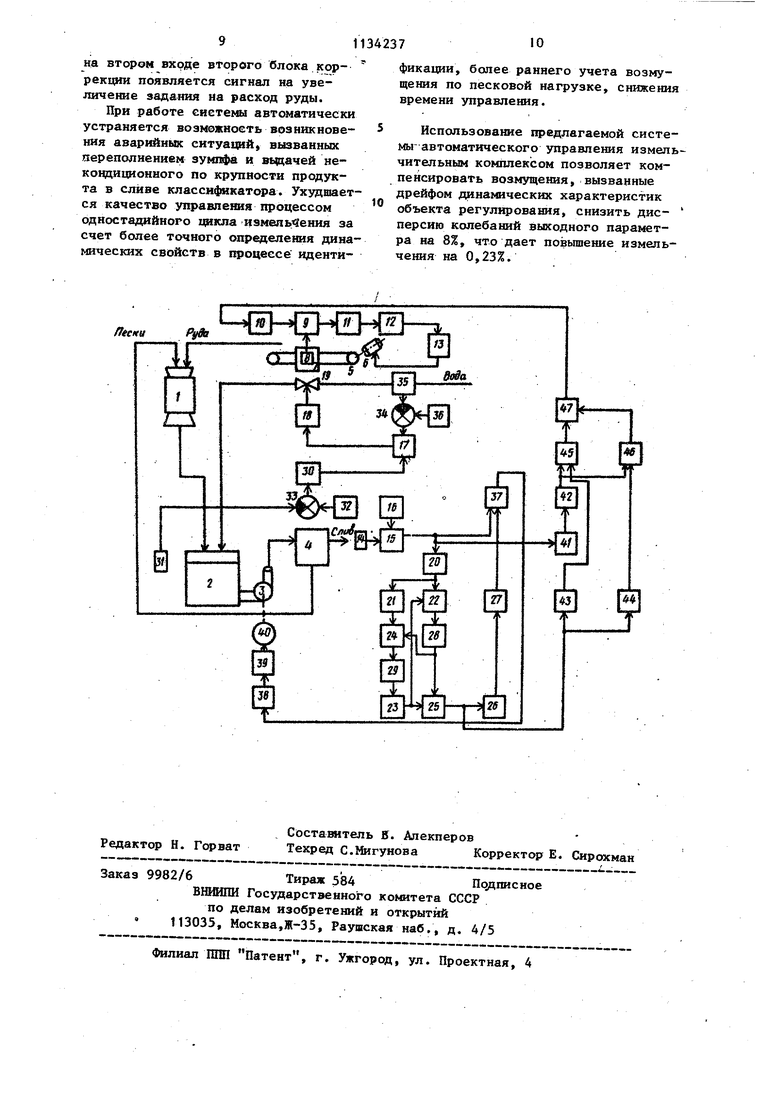

СИСТЕМА АВТШАТИЧЕСКОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ КОМПЛЕКСОМ, содержащая мельницу, работающую в замкнутом цикле с классифицирующим аппаратом, последовательно соединенные регулятор расхода воды в зумпф, исполнительный механизм и регулирующий орган, датчик автоматических конвейерных весов, который подключен к одному из входов первого сумматора, другой вход которого соединен с выходом задатчика расхода руды, а выход первого сумматора подключен через, последовательно соединенные регулятор, нормирующий преобразователь и преобразователь мощности к электроприводу конвейера-питателя, датчик грансостава на сливе классифицирующего аппарата, который подключен к одному из входов второго сумматора, другой вход которого соединен с задатчиком содержания контролируемого класса крупности в сливе классифицирующего аппарата, первый блок коррекции, два дифференциатора, два одновибратора, триггер ключ, нуль-орган, таймер, масштабирующий блок, причем выход второго сумматора подключен к входу первого дифференциатора, выход которого соединен с одним из входов триггера и с входом второго дифференциатора, выход которого подключен через последовательно соединенные ключ и нуль-орган-к входу первого одновибратора, выход которого подключен к другому входу триггера и к одному из входов таймера, выход которого подключен через масштабируниций блок к первому блоку коррекции, а выход i триггера соединен с входом второго одновибратора, выход которого соеди(Л нен с соответствующим входом ключа .и с другим входом таймера, отличающаяся тем, что, с целью повышения качества управления, она I S снабжена регулятором уровня пульпы в зумпфе, датчиком и задатчиком уровня пульпы в зумпфе, датчиком расхода воды в зумпф, задатчиком регулятора расхода воды в зумпф, третьим и четвертым сумматорами, блоком определения модуля, тремя пороговыми элементами, двумя элементами И, вторым блоком коррекции, последовательно соединенными регулятором скорости вращения двигателя насоса, блоком управления, тиристорным преобразователем электрическим двигателем насоса, причем датчик уровня пульпы в зумпфе соединен с первым входом третьего сумматора, второй вход которого роединен с задат чиком уровня пульпы в зумпфе, выход третьего сумматора соединен с входом р-егулятора уровня пульпы в зумпфе.

I

Изобретение относится к автоматизадаи процессов измельчения и классификации руд и может быть использовано на обогатительных фабриках цветной и черной металлургии, в промышпенности строительных материалов.

Известна система автоматического управления измельчитепьным комплексом, содержащая мельницу, работающую в замкнутом цикле с классифицирующим аппаратом, датчик автоматических конвейерных весов, которьй подключен, к одному из входов первого сумматора, другой вход которого соединен с задатчиком расхода руды, а выход первого сумматора подключен через последовательно соединенные регулятор, нормирунщий преобразователь и преобразователь мощности к электроприводу конвейера-питателя, датчик гранулометрического состава твердого в пулпе на сливе классифицирукяцего аппарата, который подключен к одному из входов второго сумматора, другой вход которого соединен с задатчиком содержания контролируемого класса крупности в слИве классифицирукядего -аппарата, а выход второго сумматора соединен с одним из входов регулятора расхода воды, выход которого соединен с исполнительным механизмом регулирующего органа расхода воды Со.

Недостатками известной системы являются потеря производительности и у1:удшение качества работы измель-

чительного комплекса вследствие изменения качества перерабатываемого сырья, состояние мелющих тел и футеровочной брони, приводящие к дрейфу дйнамических характеристик объекта управления.

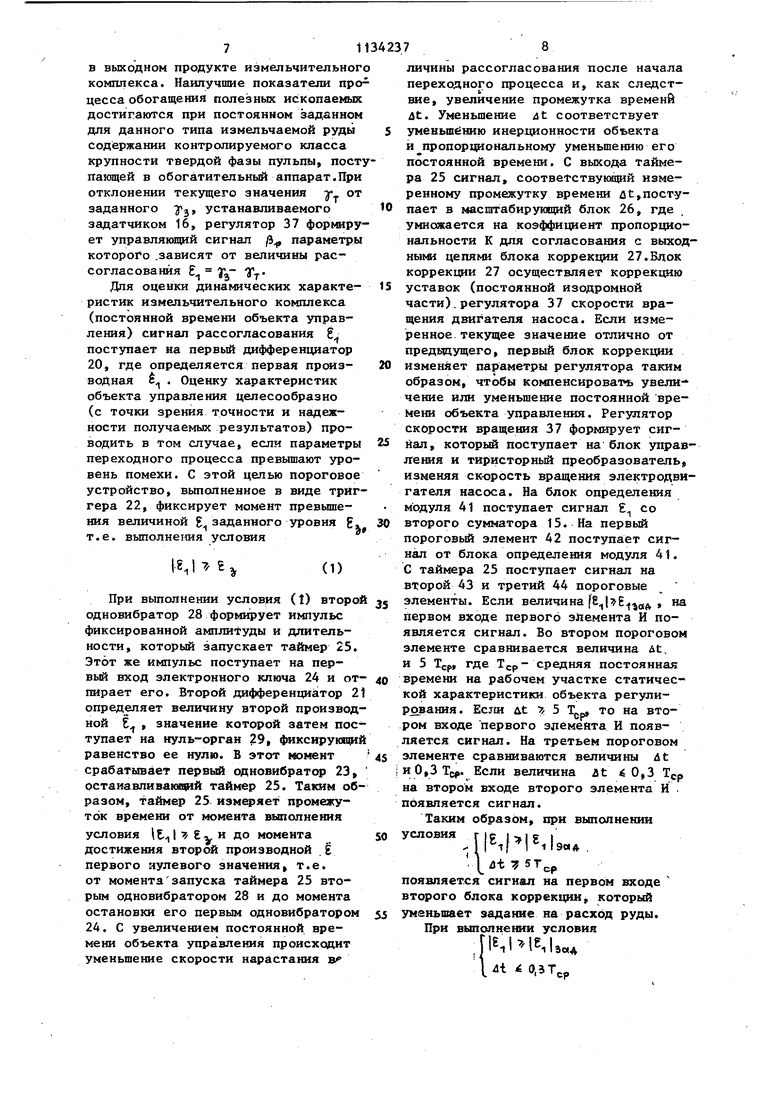

Наиболее близкой к предлагаемой по технической сущности является система автоматического управления измельчительным комплексом, содержащая мельницу, работающую в замкнутом цикле с классифицирующим аппаратом, последовательно соединенные регулятор расхода воды в зумпф, исполнительный механизм и регулируннций орган, датчик автоматических конвейерных весов, который подключен к одному из входов первого сумматора, другой вход которого соединен с выходом задатчика расхода руды, а выход первого сумматора подключен через последовательно соединенные регулятор, нормируклций преобразователь и преобразователь мощности к электроприводу конвейера-питателя, датчик грансостава на сливе классифицирующего аппарата, который подключен к одному из входов второго сумматора, другой вход которого соединен с задатчиком содержания контролируемого класса крупности в сливе классифицирующего аппарата, первый блок коррекции, два дифференциатора,два одновибратора, триггер, ключ, нульорган, таймер, масштабирую11(ий блок, причем выход второго сумматора подключен к входу первого дифференциа3выход которого соединен с одн из входов триггера и с входом второ го дифференциатора, выход которого подключен через последовательно сое диненные ключ и нуль-орган к входу первого одновибратора, выход которого подключен к другому входу триг гера и к одному из входов таймера, выход которого подключен через масштабирующий блок к первому блоку коррекции, а выход триггера соединен со входом второго одновибратора выход которого соединен с соответст вунщим входом ключа и с другим входом таймера З Недостатком данной системы является низкое качество управления, вызванное тем, что в качестве управляющего воздействия выбраны расход воды в зумпф, обладаняций большей инерционностью по сравнению с классифицирующим аппаратом. При идентификации постоянной времени объекта не учитывается влияние технологической обратной связи по пескам классифицирующего аппарата и ее влияние на переходный процесс по уровню и плотности пульпы в зумп фе. Наложение переходного процесса по пескам классифицирующего аппарата вызывает повышенную оценку постоянной времени объекта регулирования, учитываемой при коррекции упра лякицих воздействий. Кроме того, в схеме возможны аварийные ситуации, вызванные переполнением зумпфа при несоответствии типа руды заданным параметрам ведения процесса. Цель изобретения - повышение качества управления. Поставленная цель достигается тем, что система автоматического управления измельчительным комппексом, содержащая мельницу, работаимду в замкнутом цикле с классифидарующим аппаратом, последовательно соединенные регулятор расхода воды в зумпф; исполнительный механизм и ре гулррующий орган, датчик автоматических конвейерных весов, который подключен к одному из входов первого суАматора, другой вход которого соединен с выходом задатчика расход руды, а выход первого сумматора под ключен через последовательно соединенные регулятор, нормирующий преоб разойатель и преобразователь мощности к электроприводу конвейера37питателя, датчик грансостава на сливе классифицируницего аппарата, который подключен к одному из входов второго сумматора, другой вход которого соединен сзадатчиком содержания контролируемого класса крупности в сливе классифицирующего аппарата, первый блок коррек1рп1,два дифференциатора, два одновибратора,, триггер,ключ, нуль-орган, таймер, масштабирующий .блок, причем выход второго сумматора подключен к входу первого дифферен1Д1атора, вькод которого соединен с одним из входов триггера и с входом второго дифференциатора, выход которого подключен через последовательно соединен ные ключ и нуль-орган к входу первого одновибратора, выход которого подключен к другому входу триггера и к одному из входов таймера, выход которого подключен через маспггабируюпий блок к первому блоку коррекции, а выход триггера соединен со входом второго одновибратора, выход которого соединен с соответствующим входом ключа и с другим входом таймера, снабжена регулятором уровня «ульпы в зумпфе, датчиком и задатчиком уровня пульпы в зумпфе, датчиком расхода воды в зумпф, задатчиком регулятора расхода воды в зумпф, третьим и четвертым сумматорами, блоком определения модуля, тремя пороговыми элементам, двумя элементами И, вторым блоком коррекции, последовательно соединенными регулятором скорости вращения двигателя насоса, блоком управления, тиристор- ным преобразователем и электрическим двигателем насоса, причем датчик уровня пульпы в зумпфе соединен с первым входом третьего, сумматора, второй вход которого соединен с задатчиком уровня пульпы в зумпфе, выход третьего сумматора соединен со входом регулятора уровня пульпы в зумпфе, выход которого соединен с первым входом регулятора расхода воды в зумпф, второй вход которого подключен к выходу четвертого сумматора, к первому входу которого подключен датчик расхода воды в зумпф, ко второму входу - задатчик регулятора расхода воды в зумпф, выход второго сумматора соединен с входом блока определения мсадуля, выход которого через первый пороговый элемент соединен с первыми входами первого tf, второго элементов И, второй вход пе вого элемента И соединен с выходом второго порогового элемента, вход которого соединен с входом третьего порогового элемента и со входом мас штабирующего блока, выход второго блока коррекции соединен со, входом задатчика расхода руды, выход второ го сумматора соединен t первым вход регулятора скорости вращения .двигателя насоса, второй вход которого соединен,с выходом первого блока Ьоррекхщи, второй вход второго элемента И соединен с выходом третьего порогового элемента, а выход второг элемента И - со вторым входом втор го блока коррекции. На чертеже приведена блок-схема системы автоматического управления одностадийным циклом мокрого измель чения. Система включает мельницу 1, зумпф 2, насос 3, классифицирующий аппарат 4, конвейер-питатель 5, электропривод 6 ко.нвейера-питателя, автоматические конвейерные весы 7 с датчиком веса 8, первый сумматор 9, задатчик расхода руды 10, регулятор расхода руды 11, нормирукадий преобразователь 12, преобразователь мощности 13, датчик 14 грансостава на сливе классифицирующего аппарата, второй сумматор 15, задатчик 16 содержания контролируемого класса крупности в сливе классифицирующего аппарата, регулятор расхода воды 17, исполнительный механизм 18 регулирующий орган 19, первьй и второй дифференциаторы 20 и 21, триггер 22,первый одновибратор 23, ключ 24, таймер 25, масштабирукнций блок 26, первый блок коррекции 27, второй одновибратор 28, нуль-орган 29, регулятор 30 уровня пульпы в зумпфе, датчик 31 уровня пульпы в зумпфе, задатчик 32 уровня пульпы в зумпфе, третий и четвертьй сумматор 33 и 34, датчик 35 расхода воды в зумпф, задатчик 36 расхода воды, ре гулятор 37 скорости вращения двигат ля насоса, блок управления 38, тири торный преобразователь 39, электрический двигатель 40 насоса 3, определения модуля 41, первый 42, второй 43 и третий 44 пороговые эле менты, первый 45, второй 46 элемент И, второй блок коррекции 47. 76 Система управления измельчительным комплексом работает следующим образом. С датчика автоматических конвейерных весов измеряемое мгновенное значение погонной нагрузки на конвейере-питателе поступает на сумматор, где сравнивается с величиной задания, выставляемого задатчиком и корректируемого вторым блоком коррекции. Величина рассогласования текущего и задаваемого значений погонной нагрузки поступает на регулятор расхода руды, который формирует управляющий сигнал в соответ,ствии с заданньм законом управления. В нор1умрукяцем преобразователе производится преобразование амплитуды и формы сигнала в соответствии со стандартами преобразователя мощности. Преобразователь мощности изменяет скорость вращения элек тропривода конвейера-питателя таким образом, чтобы скомпенсировать величину рассогласования, стабилизируя количество руды, поступающей в мельницу. yi oBeHb пульпы в зумпфе 2 контролируется датчиком уровня 31. Требуемьй уровень определяется задатчиком 32, согласунмцим производительность мельницы, насоса и классифицирующего аппарата. Сигналы от датчика и задатчика уровня сравниваются в сумматоре 33 и разность этих сигналов поступает на регулятор 30 уровня пульпы, связанный с регулятором расхода воды, который через исполнительный механизм 18 и регулирующий орган 19 изменяет расход воды в зумпф, приводя в соответствие контролируемый в зумпфе уровень и заданный расход воды в зумпф устанав- . ливается задатчиком 36 для определенного типа руды. Расход контролируется датчиком 35. Сигналы от датчика и задатчика расхода воды сравниваются в четвертом сумматоре 34, результирующее значение этих сигналов поступает на второй вход регулятора расхода воды 17, на первый вход которого поступает сигнал от регулятора уровня пульпы 30. Регулятором 17 регулируется расход воды в зумпф Датчик 14 грансостава на сливе классификатора 4 измеряет содержание контролируемого класса крупности у перерабатываемого материала в выходном продукте измельчительног комплекса. Наилучшие показатели про цесса обогащения полезных ископаемых достигаются при постоянном заданном для данного типа измельчаемой руды содержании контролируемого класса крупности твердой фазы пульпы, посту пающей в обогатительный аппарат.При отклонении текущего значения у от заданного j, устанавливаемого задатчиком 16, регулятор 37 формирует управлякиций сигнал /3 параметры которого .зависят от величины рассогласования Е Y TT Для оценки динамических характеристик измельчительного комплекса (постоянной времени объекта управления) сигнал рассогласования 8 поступает на первый дифференциатор 20, где определяется первая произвоДная . Оценку характеристик объекта управления целесообразно (с точки зрения точности и надежности получаемых результатов) проводить в том случае, если параметры переходного процесса превышают уровень помехи. С этой целью пороговое устройство, выполненное в виде триггера 22, фиксирует момент превьппе- ния величиной g заданного уровня g. т.е. выполнения условия |г,|7, г При выполнении условия (1) второй одновибратор 28 формирует импульс фиксированной амплитуды и длительности, который запускает таймер 25. Этот же импульс поступает на первьй вход электронного ключа 24 и отпирает его. Второй дифференциатор 2 определяет величину второй производной Ё , значение которой затем поступает на нуль-орган 29, фиксирую1Щ1й равенство ее нулю. В этот момент срабатывает первый одновибратор 23 рстаиавливаквф1й таймер 25. Таким образом, таймер 25 промежуток времени от момента выполнения условия до момента достижения второй производной .Ё первого нулевого значения т.е. от моментазапуска таймера 25 вторым одновибратором 28 и до момента остановки его первым одновибратором 24. С увеличением постоянной времени объекта управления происходит уменьшение скорости нарастания у личины рассогласования после начала переходного процесса и, как следствие, увеличение промежутка времени ut. Уменьшение At соответствует уменьшению инерционности объекта и пропорциональному уменьшению его постоянной времени. С выхода таймера 25 сигнал, соответствукшщй измеренному промежутку времени at,поступает в масштабирующий блок 26, где умншсается на коэффициент пропорциональности К для согласования с выходнымк цепями блока коррекции 27.Бдок коррекции 27 осуществляет коррекцию уставок (постоянной изодромной части), регулятора 37 скорости вращения двигателя насоса. Если измеренное текущее значение отлично от пред1щущего, первый блок коррекщш изменяет параметры регулятора таким образом, чтобы компенсирова-ръ увеличение или уменьшение постоянной времени объекта управления. Регулятор скорости вращения 37 формирует сигнал, который поступает на блок управления и тиристорный преобразователь, изменяя ск-орость вращения электродвигателя насоса. На блок определения модуля 41 поступает сигнал со второго сумматора 15. На первый пороговьй элемент 42 поступает сигнал от блока определения модуля 41. С таймера 25 поступает сигнал на второй 43 и третий 44 пороговые элементы. Если величина первом входе первого элемента И появляется сигнал. Во втором пороговом элементе сравнивается величина at, и 5 Тер, где TCP-средняя постоянная времени на рабочем участке статической характеристики объекта регулир вания. Естш At т/ 5 , то на втором входе первого элемента И появляется сигнал. На третьем пороговом элементе сравниваются величины &t иО,3 TC,,. Если величина ut 0,3 Тер на втором входе второго элемента И . появляется сигнал. Таким образом, при выполнении условия Г IF I tf l il9«A . /Jt появляется сигнал на первом входе второго блока коррекции, который уменьшает задание на расход руды. При выполнении условия ,{1М 1Мз«4 bt о.

на втором входе второго блока isppрекции появляется сигнал на увеличение задания на расход руды.

При работе сиетемы автоматически устраняется возможность возникновения авариАнык ситуаций вызванных переполнением зумпфа и выдачей некоодиционного по крупности продукта в сливе класси катора. Ухудшается качество управления процессом одностадийного цикла измельчения за счет более точного определения динамических свойств в процессе идентификации, более раннего учета возмущения по песковой нагрузке, снижения времени управления.

Использование предлагаемой системы автоматического управления измельчительньм комплексом позволяет компенсировать возмущения, вызванные дрейфом динамических характеристик объекта регулирования, снизить дисПерсию колебаний выходного параметра на 8%, что дает повьшение измельчения на 0,23%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Система автоматического управления циклом измельчения- | |||

| - Горное дело, 1973, № 11, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ,2 | |||

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-01-15—Публикация

1983-09-29—Подача