(54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И СФЕРОДВИЖНЫЙ ПРЕССОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для сферодвижной штамповки | 1987 |

|

SU1500417A1 |

| Пресс для сферодвижной штамповки | 1984 |

|

SU1301526A1 |

| Способ сферодвижной штамповки | 1989 |

|

SU1639840A1 |

| Устройство для сферодвижной штамповки | 1979 |

|

SU858987A1 |

| Сферодвижный механизм | 1978 |

|

SU728965A1 |

| Сферодвижный механизм | 1988 |

|

SU1613223A1 |

| Машина для сферодвижной штамповки | 1978 |

|

SU889219A1 |

| Сферодвижный механизм | 1978 |

|

SU889218A1 |

| Способ изготовления круглых в плане изделий | 1988 |

|

SU1655623A1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

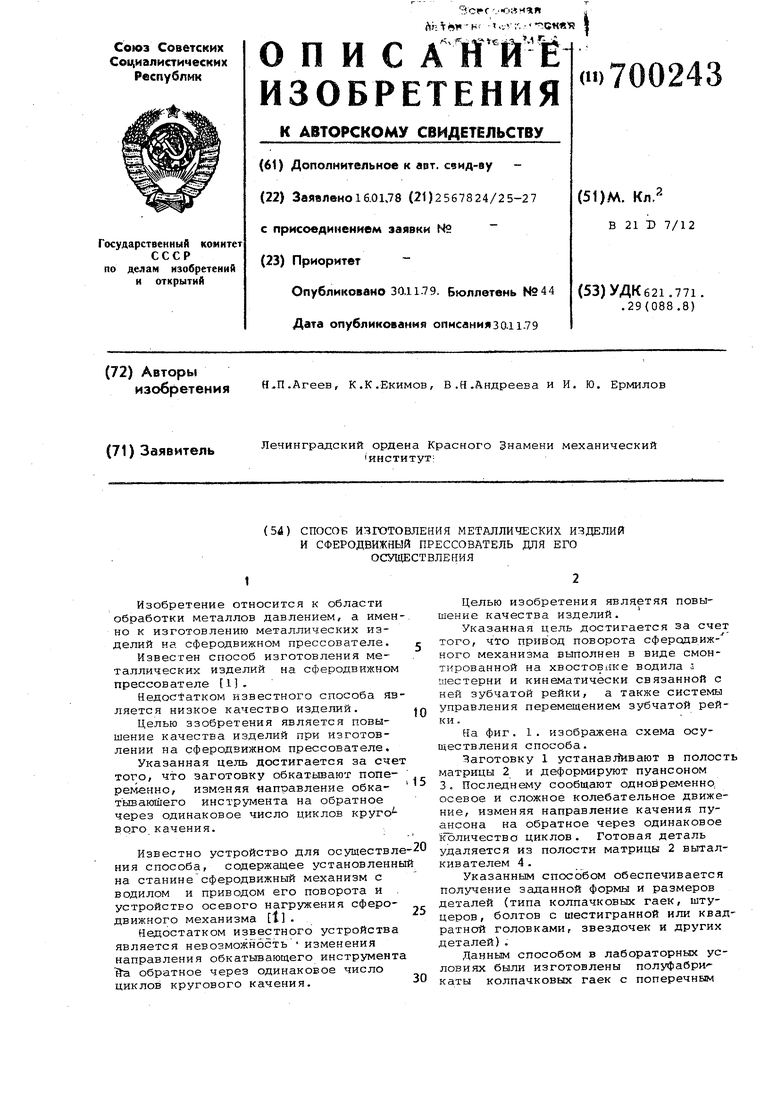

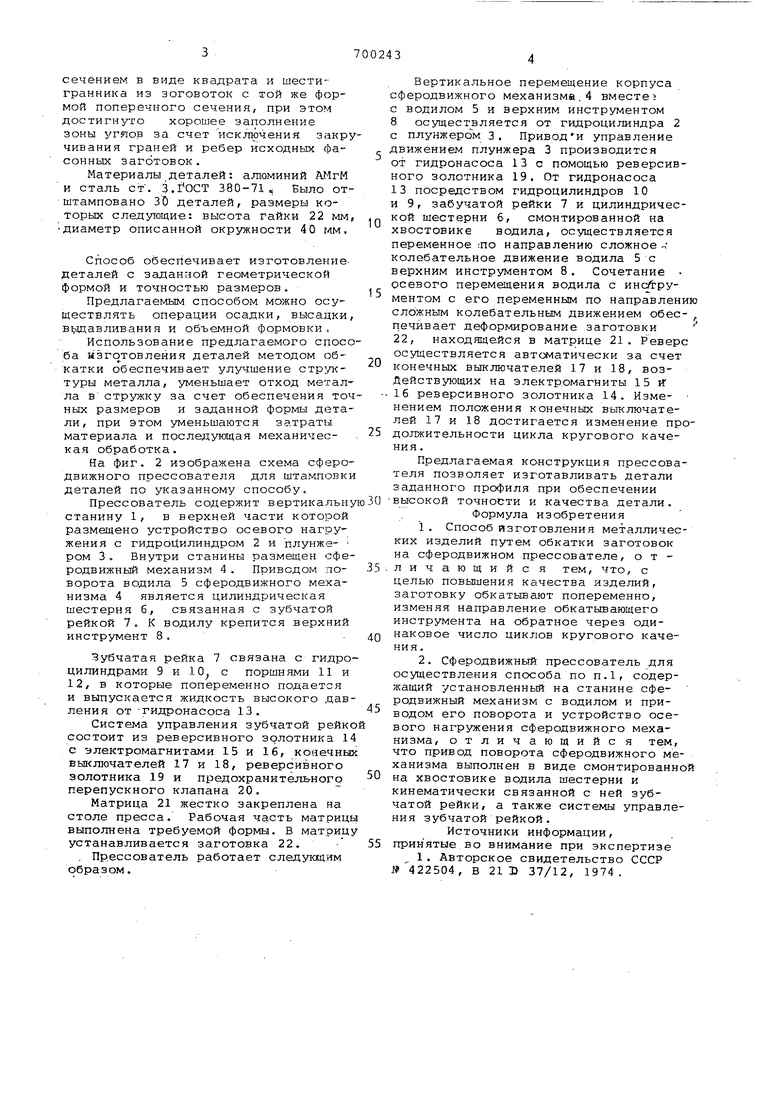

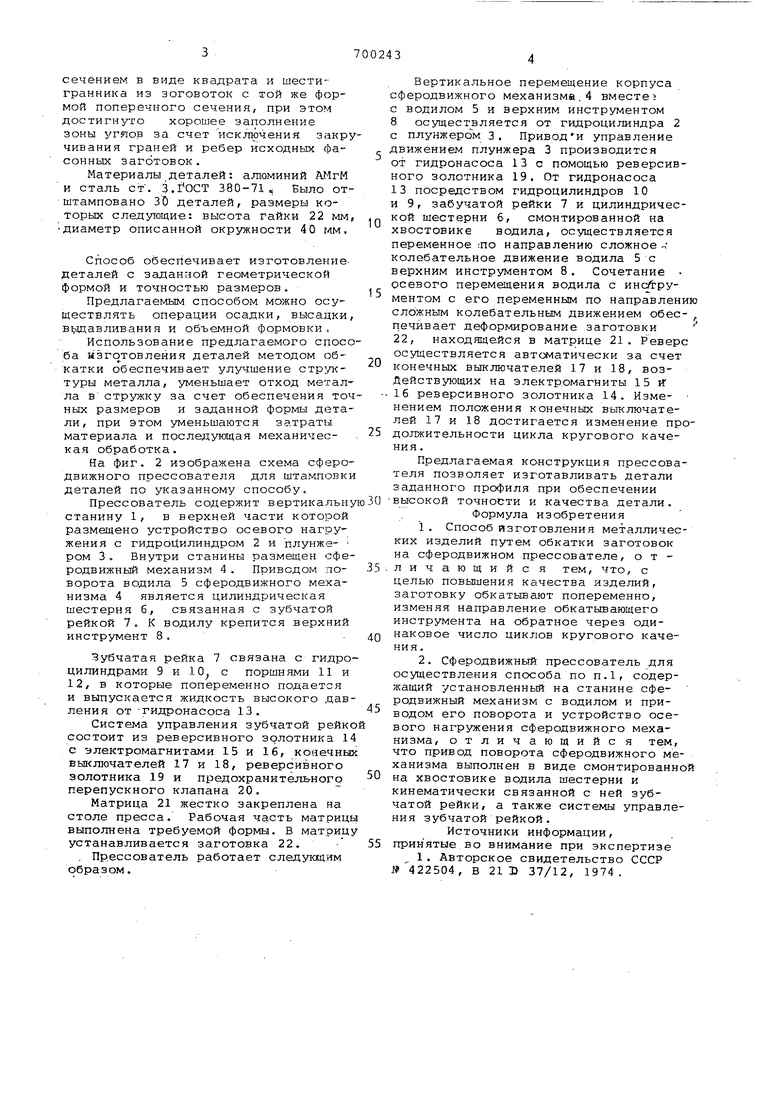

Изобретение относится к области обработки металлов давлением, а имен но к изготовлению металлических изделий на сферодвижном прессователе. Известен способ изготовления металлических изделий на сферодвижном прессователе {. Недостатком известного способа яв ляется низкое качество изделий. Целью ззобретения является повышение качества изделий при изготовлении на сферодвижном прессователе. Указанная цель достигается за сче того, что заготовку обкатывают попеременно, изменяя направление обкатываюШего инструмента на обратное через одинаковое число циклов круго БОГО качения. Известно устройство для осуществл НИН способа, содержащее установленн на станине сферодвижный механизм с водилом и приводом его поворота и устройство осевого нагружения сферодвижного механизма 1. Недостатком известного устройства является невозможность изменения направления обкатьгоающего инструмент ffa обратное через одинаковое число циклов кругового качения. Целью изобретения являетяя повышение качества изделий. Указанная цель достигается за того, что привод поворота сферсщвижного механизма выполнен в виде смонтированной на хвостовике водила г шестерни и кинематически связанной с ней зубчатой рейки, а также системы управления перемещением зубчатой рейки . На фиг. 1. изображена схема осуществления способа. Заготовку 1 устанав; ивают в полость матрицы 2 и деформируют пуансоном 3 Последнему сообщают одновременно, осевое и сложное колебательное движение, изменяя направление качения пуансона на обратное через одинаковое количество циклов. Готовая деталь удаляется из полости матрицы 2 выталкивателем 4 . Указанным способом обеспечивается получение заданной формы и размеров деталей (типа колпачковых гаек, штуцеров, болтов с шестигранной или квадратной головками, звездочек и других деталей). Данным способом в лабораторных условиях были изготовлены полуфабрикаты колпачковых гаек с поперечнБ1м сечением в виде квадрата и шестигранника из эоговоток с той же формой поперечного сечения, при этом достигнуто хорошее заполнение зоны угяов за счет исключения закру чивания граней и ребер исходных фасонных заготовок. Материалы деталей: а.томиний АМгМ и сталь ст . З.ГОСТ 380-71 Было отштамповано 3D деталей, размеры которых следующие: высота гайки 22 мм диаметр описанной окружности 40 мм. Способ обеспечивает изготовление, деталей с заданной геометрической формой и точностью размеров. Предлагаемым способом можно осуществлять операции осадки, высадк-и видавливания и объемной формовки., Использование предлагаемого спосо ба изгсэтовления дета.лей методом обкатки обеспечивает улучшение стр;/ктуры металла, уменьшает отход металла в стружку за счет обеспечения точ ных размеров и заданной формы дета ли, при этом уменьшаются затраты материала и последующая механическая обработка. На фиг. 2 изображена схема сферо движного прессователя для штамповк деталей по указанному способу. Прессователь содержит вертикальн станину 1, в верхней части которой размещено устройство осевого нагружения с гидроЦилиндром 2 и плунжером 3. Внутри станины размещен сфе родвижный механизм 4. Приводом поворота водила 5 сферодвижного механизма 4 является цилиндрическая шестерня 6, связанная с зубчатой рейкой 7. К водилу крепится верхний инструмент 8,Зубчатая рейка 7 связана с гидро цилиндрами 9 и 10 с поршнями 11 и 12, в которые попеременно подается и выпускается жидкость высокого дав ления от -гидронасоса 13. Система управления зубчатой рейк состоит из реверсивного золотника 1 с электромагнитами 15 и 16, конечны выключателей 17 и 18, реверсивного золотника 19 и предохранительного перепускного клапана 20. Матрица 21 жестко закреплена на столе пресса. Рабочая часть матриц выполнена требуемой формы. В матриц устанавливается заготовка 22. . Прессователь работает следуквдим образом. Вертикальное перемещение корпуса феродвижного механизма.4 вместе водилом 5 и верхним инструментом осуществляется от гидроцилиндра 2 плунжером 3. Приводи управление вижением плунжера 3 производится от гидронасоса 13с помощью реверсивого золотника 19, От гидронасоса 13 посредством гидроцилиндров 10 9 г забучатой рейки 7 и цилиндрической шестерни 6, смонтированной на хвостовике водила, осуществляется переменное ло направлению сложное колебательное движение водила 5 с верхним инструментом 8. Сочетание осевого перемещения водила с инс/5:рументом с его переменным по направлению сложным колебательным движением обес- , печивает деформирование заготовки 22, находящейся в матрице 21. Реверс осуществляется автоматически за счет конечных выключателей 17 и 18, возДействующих на электр.омагниты 15 И 16 реверсивного золотника 14. Изменением положения конечных вьжлючателей 17 и 18 достигается изменение продолжительности цикла кругового качения . Предлагаемая конструкция прессователя позволяет изготавливать детали заданного профиля при обеспечении высокой точности и качества детали. Формула изобретения 1.Способ изготовления металлических изделий путем обкатки заготовок на сферодвижном прессователе, о т личающийс я тем, что, с целью повышения Кс1чества изделий, заготовку обкатывают попеременно, изменяя направление обкатывающего инструмента на обратное через одинаковое число циклов кругового качения. 2.Сферодвижный Прессователь для осуществления способа по п.1, содержащий установленный на станине сферодвижный механизм с водилом и приводом его поворота и устройство осевого нагружения сферодвижного механизма, отличающийс я тем, что привод поворота сферодвижного механизма выполнен в виде смонтированной на хвостовике водила шестерни и кинематически связанной с ней зубчатой рейки, а также системы управления зубчатой рейкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 422504, В 21 33 37/12, 1974.

Авторы

Даты

1979-11-30—Публикация

1978-01-16—Подача