Изобретение относится к обработке металлов давлением, в частности к сферодвиж- ной штамповке.

Цель изобретения - повышение производительности и расширение технологиче- Оких возможностей за счет увеличения номенклатуры деформируемых заготовок,

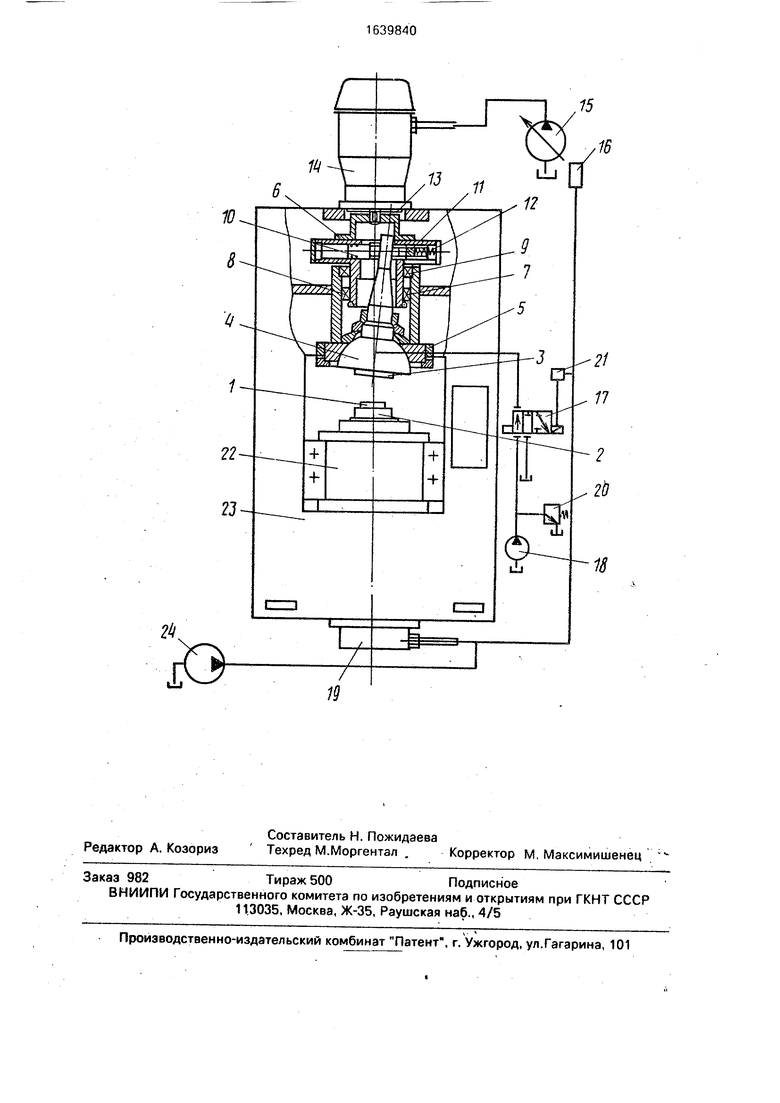

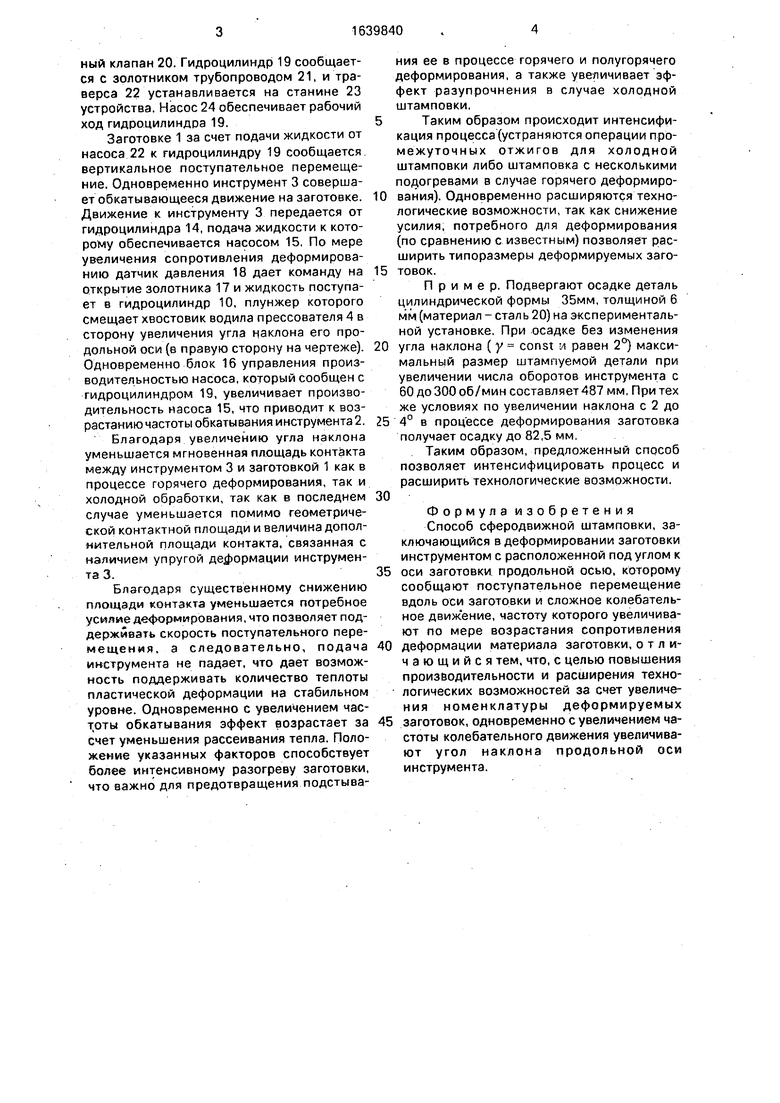

На чертеже представлена конструкция устройства для сферодвижной штамповки.

Способ осуществляют следующим образом.

Деформируемая заготовка 1 помещается в штамп, состоящий из нижней матрицы 2 и деформирующего инструмента 3, совершающего сложное колебательное движение в процессе осадки. Привод инструмента 3 осуществляется от прессователя 4 со сферической опорной частью, опирающейся на пяту 5, а хвостовиком эксцентрично закрепленного посредством сферического подшипника 6 в роторе 7. Последний установлен в подшипниках 8 и 9. Наклон продольной оси прессователя 4 обеспечен за счет смещения подшипника 6 гидроцилиндром 10 и плунжером 11 с пружиной 12 - в полости ротора 7. Последний посредством полумуфты 13 соединяется с гидромотором 14, который запитывается от гидронасоса 15 регулируемой производительности с блоком 16 управления производительности. Управление перемещением плунжера гидроцилиндра 10 обеспечивается, золотником 17, регулирующим подачу жидкости от насоса 18. Кроме золотника 17, в систему управления перемещением плунжера гидроцилиндра 10 входят датчик 18 давления, определяющий давление в рабочем гидроцилиндре 19, и предохранительО лЭ

Ю

00 Jb О.

ный клапан 20. Гидроцилиндр 19 сообщается с золотником трубопроводом 21, и траверса 22 устанавливается на станине 23 устройства. Насос 24 обеспечивает рабочий ход гидроцилиндра 19.

Заготовке 1 за счет подачи жидкости от насоса 22 к гидроцилиндру 19 сообщается вертикальное поступательное перемещение. Одновременно инструмент 3 совершает обкатывающееся движение на заготовке. Движение к инструменту 3 передается от гидроцилиндра 14, подача жидкости к которому обеспечивается насосом 15, По мере увеличения сопротивления деформированию датчик давления 18 дает команду на открытие золотника 17 и жидкость поступает в гидроцилиндр 10, плунжер которого смещает хвостовик водила прессователя А в сторону увеличения угла наклона его продольной оси (в правую сторону на чертеже). Одновременно блок 16 управления производительностью насоса, который сообщен с гидроцилиндром 19, увеличивает производительность насоса 15, что приводит к возрастанию частоты обкатывания инструмента 2.

Благодаря увеличению угла наклона уменьшается мгновенная площадь контакта между инструментом 3 и заготовкой 1 как в процессе горячего деформирования, так и холодной обработки, так как в последнем случае уменьшается помимо геометрической контактной площади и величина дополнительной площади контакта, связанная с наличием упругой деформации инструмента 3.

Благодаря существенному снижению площади контакта уменьшается потребное усилие деформирования, что позволяет поддерживать скорость поступательного перемещения, а следовательно, подача инструмента не падает, что дает возможность поддерживать количество теплоты пластической деформации на стабильном уровне. Одновременно с увеличением частоты обкатывания эффект возрастает за счет уменьшения рассеивания тепла. Положение указанных факторов способствует более интенсивному разогреву заготовки, что важно для предотвращения подстывания ее в процессе горячего и полугорячего деформирования, а также увеличивает эффект разупрочнения в случае холодной штамповки,

Таким образом происходит интенсификация процесса (устраняются операции про- межуточных отжигов для холодной штамповки либо штамповка с несколькими подогревами в случае горячего деформирования). Одновременно расширяются технологические возможности, так как снижение усилия, потребного для деформирования (по сравнению с известным) позволяет расширить типоразмеры деформируемых заготовок.

Пример. Подвергают осадке деталь цилиндрической формы 35мм, толщиной 6 мм (материал - сталь 20) на экспериментальной установке. При осадке без изменения

угла наклона ( у const м равен 2°) максимальный размер штампуемой детали при увеличении числа оборотов инструмента с 60 до 300 об/мин составляет 487 мм, При тех же условиях по увеличении наклона с 2 до

4° в процессе деформирования заготовка получает осадку до 82,5 мм,

Таким образом, предложенный способ позволяет интенсифицировать процесс и расширить технологические возможности.

Формула изобретения Способ сферодвижной штамповки, заключающийся в деформировании заготовки инструментом с расположенной под углом к

оси заготовки продольной осью, которому сообщают поступательное перемещение вдоль оси заготовки и сложное колебательное движение, частоту которого увеличивают по мере возрастания сопротивления

деформации материала заготовки, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей за счет увеличения номенклатуры деформируемых

заготовок, одновременно с увеличением частоты колебательного движения увеличивают угол наклона продольной оси инструмента.

75

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для сферодвижной штамповки | 1987 |

|

SU1500417A1 |

| Сферодвижный механизм | 1978 |

|

SU889218A1 |

| Способ изготовления металлических изделий и сферодвижный прессователь для его осуществления | 1978 |

|

SU700243A1 |

| Сферодвижный механизм | 1988 |

|

SU1613223A1 |

| Машина для сферодвижной штамповки | 1978 |

|

SU889219A1 |

| Сферодвижный механизм | 1988 |

|

SU1655624A1 |

| Пресс для сферодвижной штамповки | 1984 |

|

SU1301526A1 |

| Сферодвижный механизм | 1986 |

|

SU1398958A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| Инструмент для штамповки обкатыванием | 1987 |

|

SU1530303A1 |

Изобретение относится к обработке металлов давлением, в частности к сферодвиж- ной штамповке. Цель изобретения - повышение производительности и расширение технологических возможностей способа. Для этого заготовку деформируют инструментом, ось которого расположена под углом к оси заготовки. Инструменту сообщают поступательное перемещение вдоль оси заготовки и сложное колебательное движение. Частоту колебательного движения уве- личивают по мере возрастания сопротивления деформации материала заготовки. Одновременно увеличивают угол наклона продольной оси инструмента. В результате существенно снижается площадь контакта между инструментом и заготовкой и уменьшается усилие деформирования, что позволяет поддерживать скорость поступательного перемещения. Таким образом происходит интенсификация процесса и увеличение типоразмеров деформируемых заготовок. 1 ил

| Способ сферодвижной штамповки заготовок | 1985 |

|

SU1253697A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1989-02-13—Подача