фиг{

Изобретение относится к обработке меаллов давлением и может быть использовао при изготовлении изделий типа стакан.

Цель изобретения - расширение техноогических возможностей путем получения изделий типа стакан и повышение произвоительности.

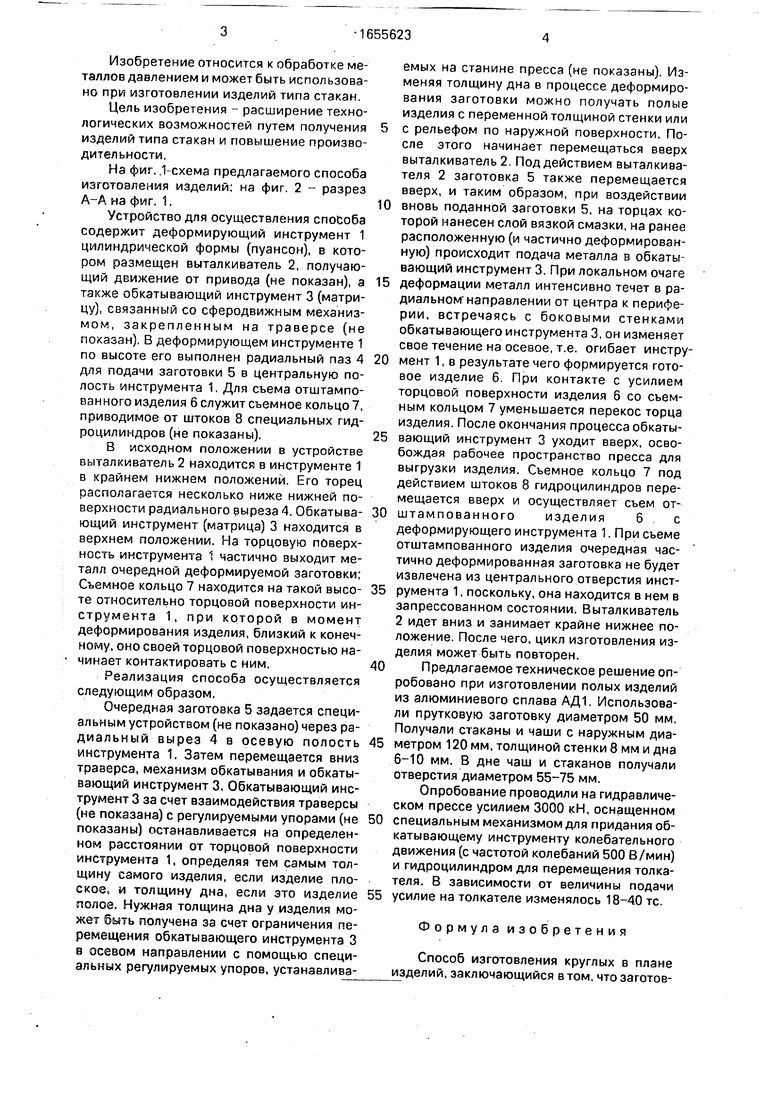

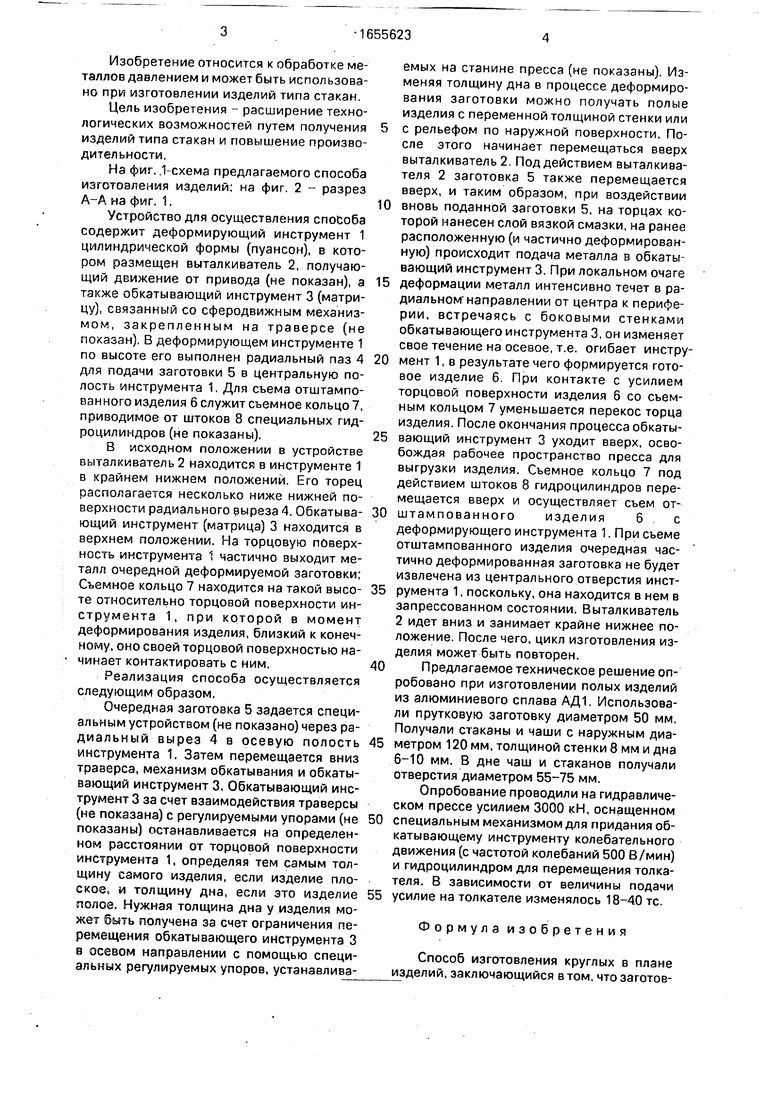

На фиг. 1 схема предлагаемого способа изготовления изделий; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для осуществления способа содержит деформирующий инструмент 1 цилиндрической формы (пуансон), в котором размещен выталкиватель 2, получающий движение от привода (не показан), а также обкатывающий инструмент 3 (матрицу), связанный со сферодвижным механизмом, закрепленным на траверсе (не показан). В деформирующем инструменте 1 по высоте его выполнен радиальный паз 4 для подачи заготовки 5 в центральную полость инструмента 1. Для съема отштампованного изделия 6 служит съемное кольцо 7, приводимое от штоков 8 специальных гидроцилиндров (не показаны).

В исходном положении в устройстве выталкиватель 2 находится в инструменте 1 в крайнем нижнем положении. Его торец располагается несколько ниже нижней поверхности радиального выреза 4. Обкатывающий инструмент (матрица) 3 находится в верхнем положении. На торцовую поверхность инструмента 1 частично выходит металл очередной деформируемой заготовки; Съемное кольцо 7 находится на такой высоте относительно торцовой поверхности инструмента 1, при которой в момент деформирования изделия, близкий к конечному, оно своей торцовой поверхностью на- чинает контактировать с ним.

Реализация способа осуществляется следующим образом.

Очередная заготовка 5 задается специальным устройством (не показано) через радиальный вырез 4 в осевую полость инструмента 1. Затем перемещается вниз траверса, механизм обкатывания и обкатывающий инструмент 3. Обкатывающий инструмент 3 за счет взаимодействия траверсы (не показана) с регулируемыми упорами (не показаны) останавливается на определенном расстоянии от торцовой поверхности инструмента 1, определяя тем самым толщину самого изделия, если изделие плоское, и толщину дна, если это изделие полое. Нужная толщина дна у изделия может быть получена за счет ограничения перемещения обкатывающего инструмента 3 в осевом направлении с помощью специальных регулируемых упоров, устанавливаемых на станине пресса (не показаны). Изменяя толщину дна в процессе деформирования заготовки можно получать полые изделия с переменной толщиной стенки или

с рельефом по наружной поверхности. После этого начинает перемещаться вверх выталкиватель 2. Под действием выталкивателя 2 заготовка 5 также перемещается вверх, и таким образом, при воздействии

0 вновь поданной заготовки 5, на торцах которой нанесен слой вязкой смазки, на ранее расположенную (и частично деформированную) происходит подача металла в обкаты вающий инструмент 3. При локальном очзге

5 деформации металл интенсивно течет в радиальном направлении от центра к периферии, встречаясь с боковыми стенками обкатывающего инструмента 3, он изменяет свое течение на осевое, т.е. огибает инстру0 мент 1, в результате чего формируется готовое изделие 6 При контакте с усилием торцовой поверхности изделия 6 со съемным кольцом 7 уменьшается перекос торца изделия. После окончания процесса обкаты5 вающий инструмент 3 уходит вверх, освобождая рабочее пространство пресса для выгрузки изделия. Съемное кольцо 7 под действием штоков 8 гидроцилиндров перемещается вверх и осуществляет съем от0 штампованного изделия 6 с деформирующего инструмента 1. При съеме отштампованного изделия очередная частично деформированная заготовка не будет извлечена из центрального отверстия инст5 румента 1, поскольку, она находится в нем в запрессованном состоянии. Выталкиватель 2 идет вниз и занимает крайне нижнее положение. После чего, цикл изготовления изделия может быть повторен.

0 Предлагаемое техническое решение опробовано при изготовлении полых изделий из алюминиевого сплава АД1. Использовали прутковую заготовку диаметром 50 мм. Получали стаканы и чаши с наружным диа5 метром 120 мм, толщиной стенки 8 мм и дна 6-10 мм. В дне чаш и стаканов получали отверстия диаметром 55-75 мм.

Опробование проводили на гидравлическом прессе усилием 3000 кН, оснащенном

0 специальным механизмом для придания обкатывающему инструменту колебательного движения (с частотой колебаний 500 В/мин) и гидроцилиндром для перемещения толкателя. В зависимости от величины подачи

5 усилие на толкателе изменялось 18-40 тс.

Формула изобретения

Способ изготовления круглых в плане изделий, заключающийся в том, что заготовку преимущественно в виде отрезка прутка помещают в один из деформирующих инструментов цилиндрической формы и осуществляют ее деформирование путем перемещения материала заготовки от центра к периферии другим обкатывающим инс- трументом с одновременной осевой подачей заготовки в направлении к обкатывающему инструменту, отличающий- с я тем, что, с целью расширения технологических возможностей путем получения изделий типа стакана и повышения производительности, перед деформированием в деформирующий инструмент соосно первой заготовке и в контакте с ней устанав0

5

ливают дополнительную заготовку, на торцовые поверхности которой наносят предварительный слой вязкой смазки, в процессе деформирования при перемещении материала от центра к периферии концевые участки его огибают по цилиндрической поверхности деформирующего инструмента с образованием изделия типа стакан, а подачу первой заготовки в направлении к обкатывающему инструменту осуществляют дополнительной заготовкой, которую в конечной стадии деформирования первой заготовки частично подвергают совместно с первой деформированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических изделий и сферодвижный прессователь для его осуществления | 1978 |

|

SU700243A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| Способ изготовления поршней с износостойкими кольцевыми вставками | 1985 |

|

SU1255266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| Способ изготовления гибких зубчатых колес обкатыванием | 1989 |

|

SU1712054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Устройство для штамповки деталей типа стакан с фланцем | 1985 |

|

SU1263405A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2021059C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа стакан. Цель изобретения - расширение технологических возможностей и повышение производительности. Заготовку 5 помещают в контакте с другой заготовкой в полости деформирующего инструмента 1 и производят деформирование обкатывающим инструментом 3, связанным со сферодвижным прессователем. В процессе деформирования металл течет от центра к периферии и, огибая деформирующий инструмент 1, преобразуется в изделие 6 типа стакан. В процессе деформирования формоизменению подвергаются сразу две заготовки: одна из которых находится непосредственно в контакте с обкатывающим инструментом 3. а другая - с первой заготовкой. Между заготовками помещен слой смазки. 2 ил.

Фиг. 2

| Способ изготовления плоских круглых изделий | 1983 |

|

SU1183245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-15—Публикация

1988-12-07—Подача