(54) УСТАНОВКА ДЛЯ ПРОПИТКИ ПОРИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации древесно-волокнистых плит | 1978 |

|

SU1097494A1 |

| ПРИГОДНАЯ ДЛЯ ТРАВЛЕНИЯ ДЕКОРАТИВНАЯ ПЛИТА | 2019 |

|

RU2781069C2 |

| СПОСОБ ПРОПИТКИ КАПИЛЛЯРНО-ПОРИСТОГО МАТЕРИАЛА | 1999 |

|

RU2157314C1 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2255075C2 |

| СПОСОБ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ НЕСУЩИХ КОНСТРУКЦИЙ ИЗ СТЕКЛОАРМИРУЮЩЕГО МАТЕРИАЛА И ФОРМОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405710C1 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

| СПОСОБ ПРОПИТКИ ДЛИННОМЕРНОГО НАПОЛНИТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145922C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2595012C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| Способ пропитки строительных элементов, конструкций и сооружений и устройство для его осуществления | 1989 |

|

SU1784461A1 |

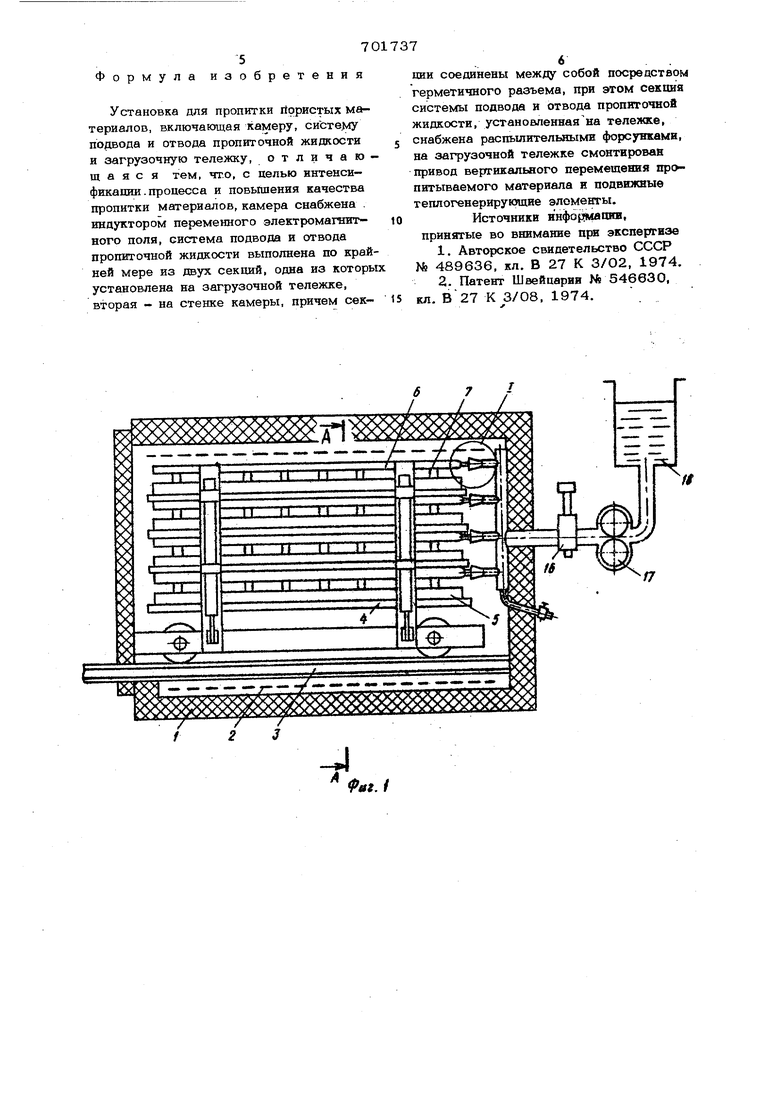

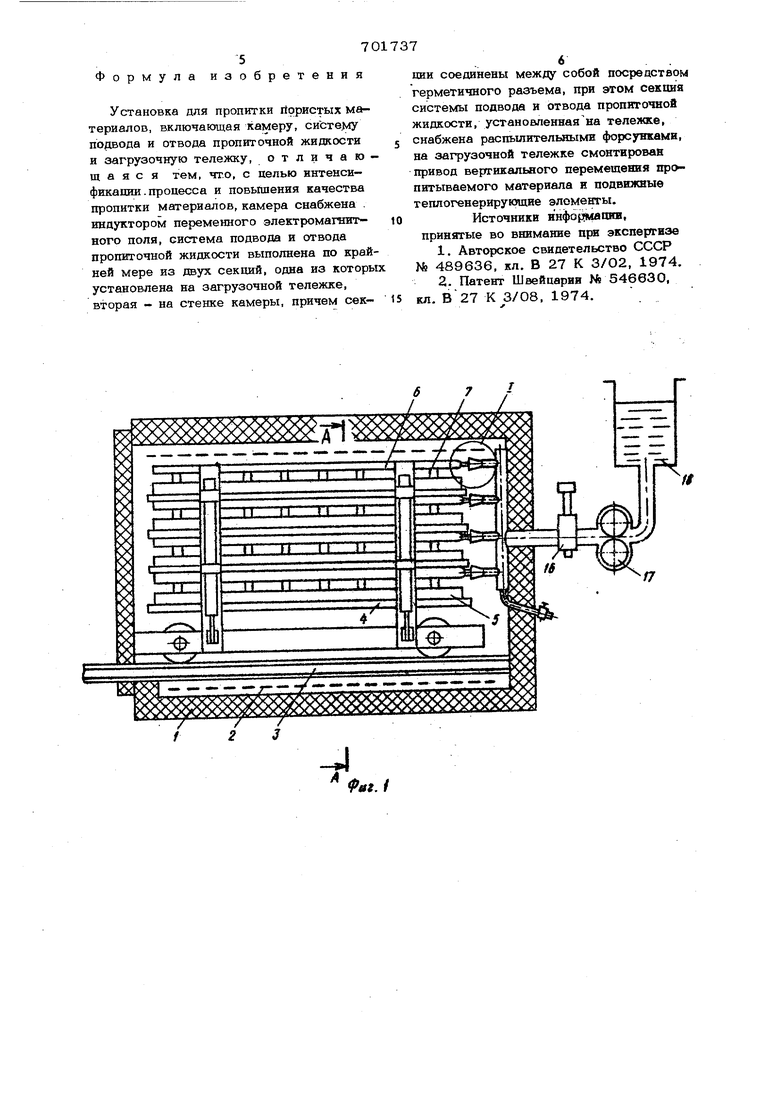

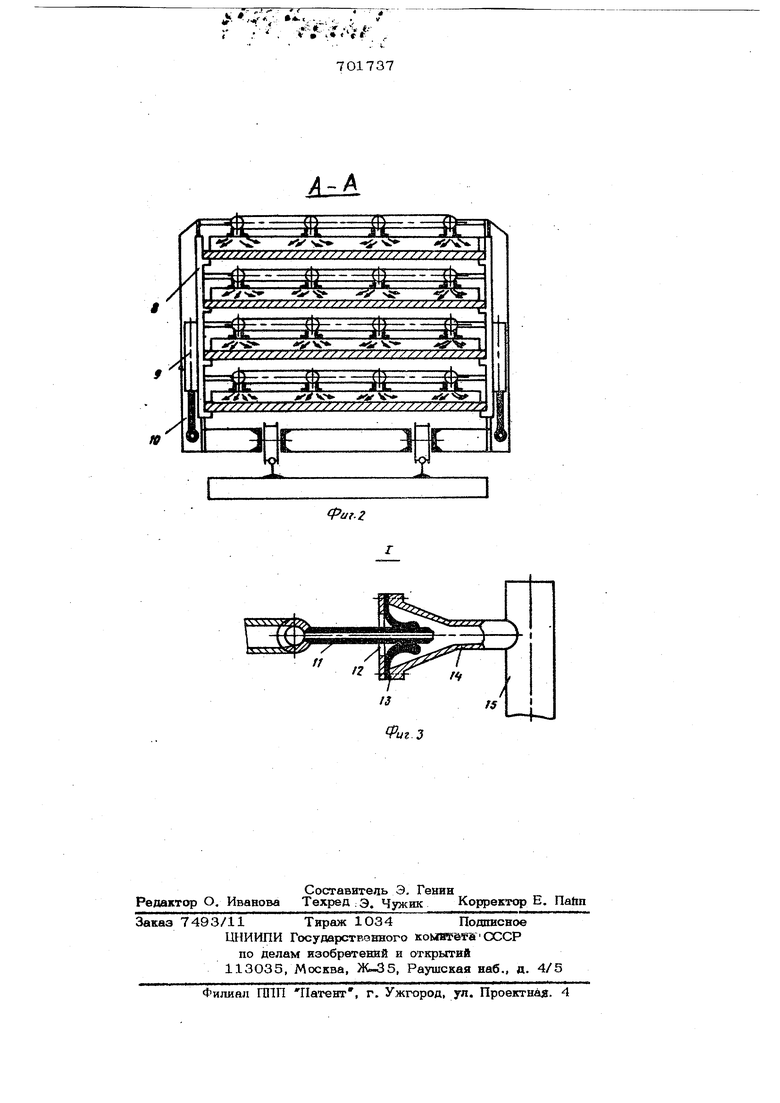

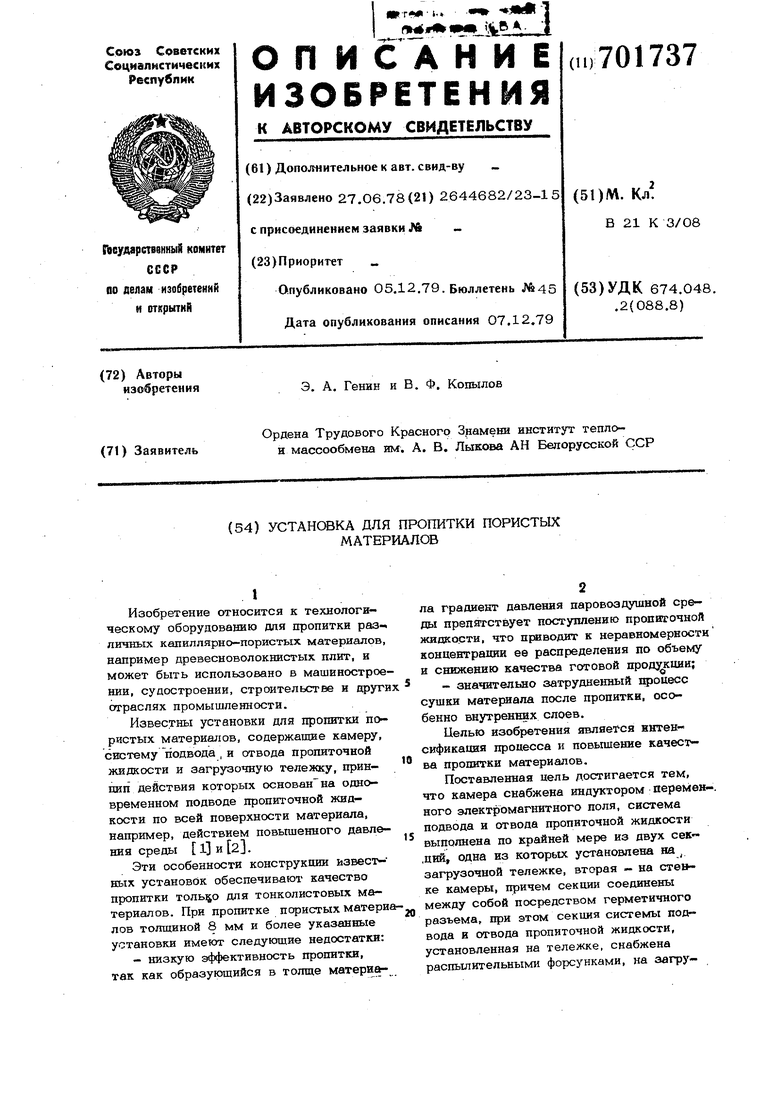

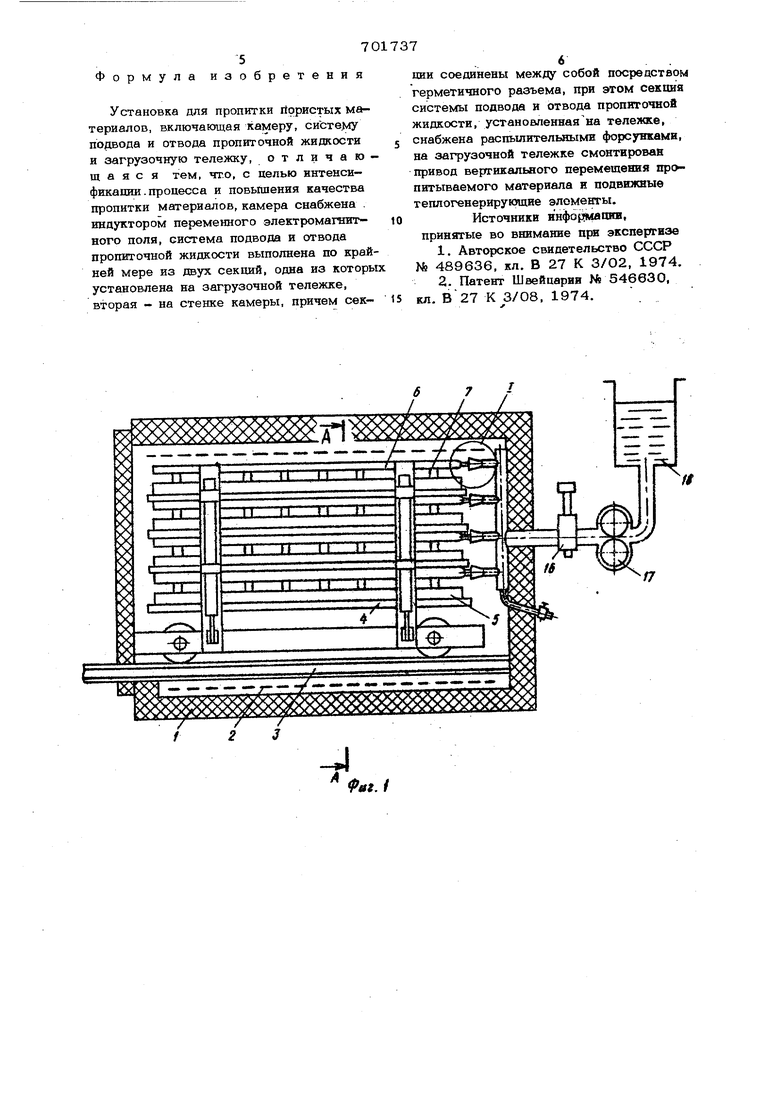

Изобретение относится к технологическому оборудованию для пропитки различных капиллярно-пористых материалов, например древесноволокнистых плит, и может быть использовано в машинострое нии, судостроении, строительстве и друг отраслях промышленности. Известны установки для пропитки пористых материалов, содержащие камеру, систему подвода , и отвода пропиточной жидкости и загрузочную тележку, принпип действия которых основан на одновременном подводе пропиточной жидкости по всей поверхности материала, например, действием повышенного давления среды . Эти особенности конструкции извест ных установок обеспечивают качество пропитки только для тонколистовых материалов. При пропитке пористых матери лов толщиной 8 мм и более указанные установки имеют следующие недостатки; - низкую эффективность пропитки, так как образующийся в толще матери ла градиент давления паровоздушной среды препятствует поступлению пропиточной жидкости, что пщводит к неравномерности концентрации ее распределения по объему и снижению качества готовой - значительно затрудненный процесс сушки материала после пропитки, особенно внутренних слоев. Целью изобретения является интенсификация процесса и повышение качества пропитки материалов. Поставленная цель достигается тем, что камера снабжена индуктором перемен-. ного электромагнитного поля, система подвода и отвода пропиточной жидкости выполнена по крайней мере из двух сек,пий, одна из которых установлена на загрузочной тележке, вторая - на стенке камеры, причем секции соединены между собой посредством герметичного разъема, при этом секция системы подвода и отвода пропиточной жидкости, установленная на тележке, снабжена распылительными форсунками, на загрузочной тележке смонтирован привод вертикального перемещения пропитываемого материала и подвижные тёилогенерирук щие элементы. Такое исполнение установки обеспечивает возможность проведения процесса путем неоднократного цикла пропитки и сушки в одной камере, в котором интенсификация пропитки достигается за счет локального ввода под давлением распыленных струй жидкости и образуемого при этом градиента давления по толщине материала только в продольно-поперечном направлении. Кроме того, качест во пропитки обеспечивается вследствие создания однородной концентрации пропиточной жидкости по всему объему материала, а такж рациональной сушке поочередно вводимых порций пропиточной i жидкости при направленном теплоподводе от нагретых ферромагнитных элеме тов, в которых генерируется тепловой поток действием переменного электрома нитного поля, возбуждаемого индуктором На фиг. 1 изображен продольный разрез установки; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - герметичный разъем (узел I йа фиг. 1). Установка состоит из -камеры 1, индуктора переменного электромагнитного поля 2, загрузочной тележки 3 с подвижными теплогенерирующими элементам 4, на которых размещены подлежащие пр питке пористые материалы 5, например древесноволокнистые плиты, между которыми закреплены распределительные магистрали 6 секции системы подвода и отвода пропиточной жидкости с распылительными форсунками 7. Загрузочная тележка снабжена направляющими с упорами 8, приводом вертикального перемещения 9 пропитываемого материала и боковыми стойками 10. Герметичный разъем состоит из подвижного ловителя 11, стационарно установленной Крышки 12 и уплотнения 13 в диффузоре 14. На торцовой стенке камеры установлена неподвижная секция 15 системъ подвода и от вода пропиточной жидкости. Подвод и отвод жидкости из секций осуществлен посредством управляемого клапана 16, реверсивного насоса 17 и резервуара-1 Установка работает следующим обрааом. Пористый материал, например древесноволокнистые плиты 5, укладываетс на подвижные теплогенерирующие элемен ты (перфорированные пласт1ты) 4 загрузочной тележки 3. После полного за полнения тележки посредством привода ертикального перемещения 9 через направляющие с упорами 8 плиты подводят о боковым стойкам 10 к торцам распылительных форсунок 7 распределительных магистралей секции системы подвода и отвода пропиточной жидкости 6. После этого загрузочную тележку 3 подают в камеру 1 соосно индуктору переме.нного электромагнитного поля 2, обеспечивая при этом ввод подвижного ловителя 11 в диффузор 14 и надежную герметизацию соединения системы подвода и отвода пропиточной жидкости посредством уплотнения 13 и крьпики 12 с секцией 15. Командой оператора открывают клапан 16 и запускают насос 17. Из резервуа-, ра 18 пропиточная жидкость под давлением в 2 - 3 атмосферы подается через распылительные форсунки 7 в толщу материала, после чего насос 17 отключают, включают индуктор переменного электромагнитного поля 2 и осуществляют нагрев теплогенерирующих элементов 4, от которых тепловой поток передается материалу и происходит сушка частично пропитанного жидкостью материала, которая, при этом под действием градиента давления в продольно-поперечном направлении и градиента температуры, направленного по толщине плиты, равномерно распределяется по всему объем материала. После такой тепловой обработки предварительно введенной порции пропиточной жидкости осуществляют повторный, никл ввода ее и последующую сушку, повторяя эти процессы до получения технологически необходимого привеса материала. После окончания процесса пропитки и сушки производжгг отсос пропиточной жидкости из распределительных магистралей 6 и 15 в резервуар 18 путем реве риса насоса 17, отводят тележку 3 из камеры 1 и осуществляют разгрузку. Технико-экономическая эффективность установки состоит в увеличении равномерности пропитки м 1териала - по всему объему за счет создания в материале, локальных зон с повышенным давлением, а также за счет возможности регулировгьния процесса пропитки и сушки непосредственно в его динамике. Эффективность сушки материала возрастает вследствие циклического послойного процесса сушки, обусловленного конструкцией установки. Эти обстоятельства в конечном счете обеспечивают получение продукции высокого качества.

ф

бретения

ормула из

Установка для пропитки йористых материалов, включающая камеру, систе 1у подвода и отвода пропиточной жидкости и загрузочную тележку, отличающаяся тем, чт.о, с целью интенси- фикашш.процесса и повышения качества пропитки материалов, камера снабжена . индуктором переменного электромапштного поля, система подвода и отвода пропиточной жидкости выполнена по крайней мере из двух секций, одна из которы установлена на загрузочной тележке, вторая - на стенке камеры, причем секции соединены между собой посредством герметичного разъема, при этом секция системь подвода и отвода пропиточной жидкости, установленнаяна тележке, снабжена распылительными форсунками, на загрузочной тележке смонтирован привод вертикального перемещения пропитываемого материала и подвижные теплогенерирукядие элементы.

Источники инфорчмапив, принятые во внимание при экспертизе

701737

AzA

Авторы

Даты

1979-12-05—Публикация

1978-06-27—Подача