I

Настоящее изобретение относится к конструкции установок для термообработки различных изделий, например керамических полуфабрикатов, в цсевдоожиженном слое.

Известна установка для термообработки металлических изделий, содержащая нагревательную камеру и устройство для предотвращения утечки теплоносителя l

Данная установка непригодна для термообработки керамических изделий, имеющих различные размеры и форму, по непрерывному циклу. В констру кциц ее не fipeiiycMOTpeHo механическое транспортирующее устройство для перемещения обрабатываемых изделий.

Известна также установка длябёз-ркислвтельного нагрева металла в ки- . пящем слое, состоящая из двух камер, одна из которых прессназначена для подогревадисперсного теплоносителя 2.J.

Недостатком установки яв;1яется то, что в ней не может быть осуществлен процесс термообработки по непрерывному циклу. Изделия загружаются в печь периодическа при отключении поДачи. псевдоожижающего агента. Таким образом, установка пригодна лищь для термообработки изделий, выдерживающих значительный термоудар.

Наиболее близкой к изобретению по технической сущности и достигаемому

результату является установка для термообработки керамических изделий в псевдоожнженном слое, содержащая рабочие камеры, разделенные перегородками, нагревательные элементы и механический транспортер для пе{5емещения кассет с изделиями из одной камеры в другую |3j..Установка позволяет проводить предварительную термообработку керамических изделий разнообразной формы и

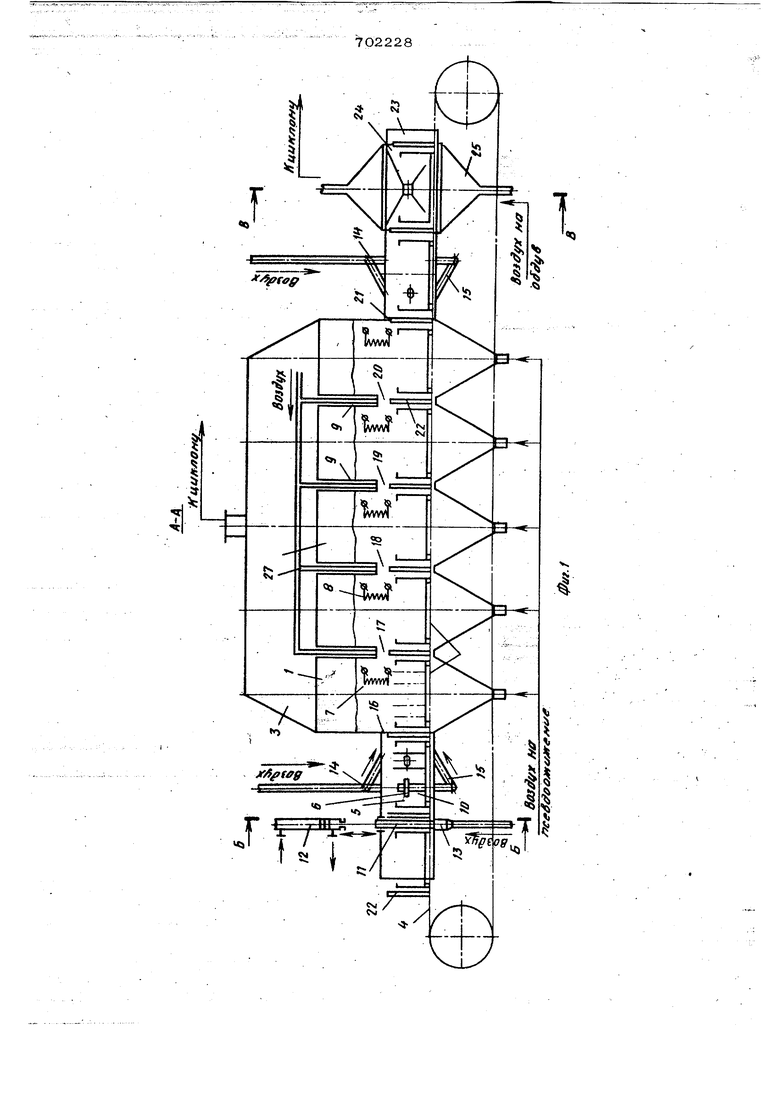

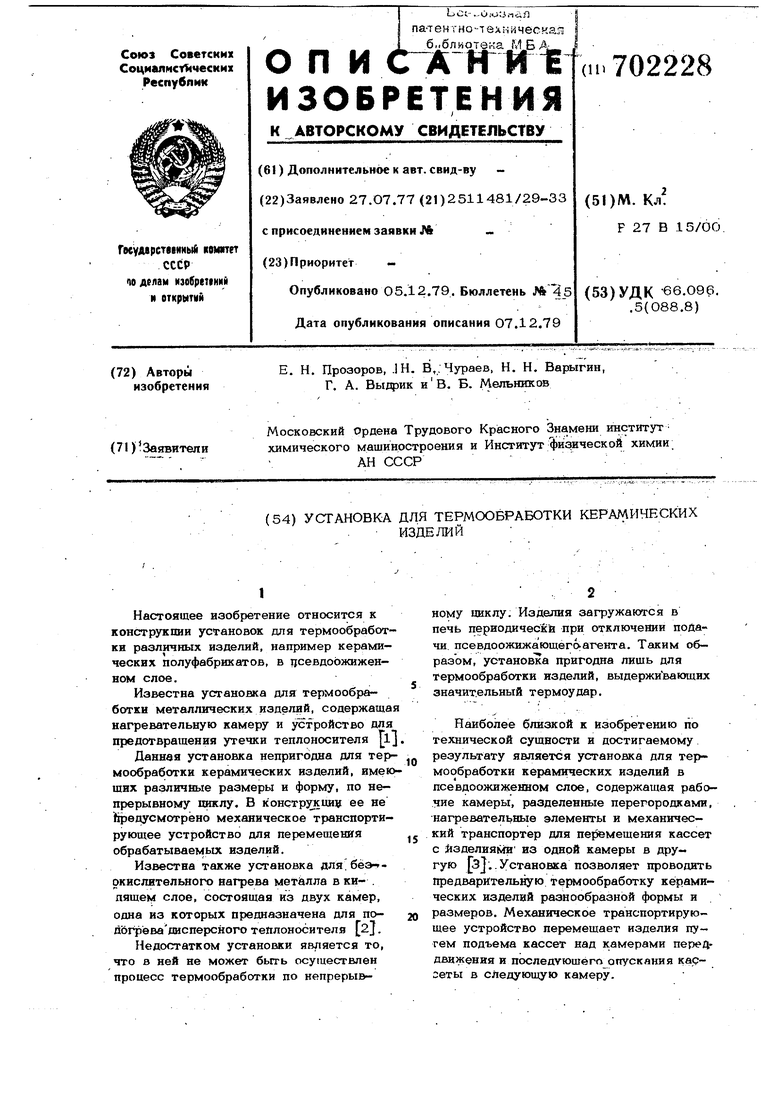

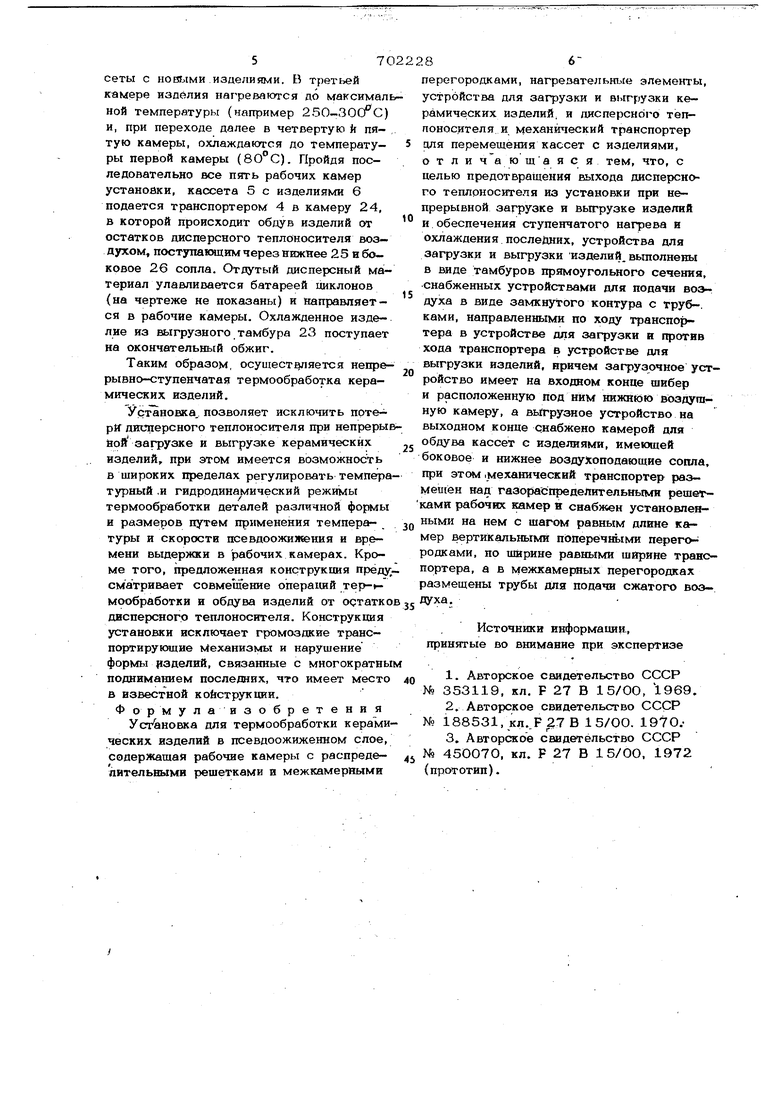

размеров. Механическое транспортирующее устройство перемещает изделия пу- гем подъема кассет над камерами переддвижения и последующего опускания кароеты в следующую камеру. Недостатком установки является т, что при частых подъемах и опусканиях керамические полуфабрикаты - отливки, обладающие ма7:оЙ механической прочнрстьго, подвергаются частичному или полному разрушению вследствие вибрации и толчков. В конструкции установки не предусмотрено устройство для обдува изделий от остатков дисперсного теплоносителя, что не позволяет непосредстве но стыковать ее с печью окончательного обжига изделий. . Келью тастоящего изобретения являет ся предотвращение выхода дисперсного теплоносителя из установки при организации непрерывной загрузки и выгрузки .обрабатываемых изде;шй и обеспечение ступенчатого нагрева полуфабрикатов в отдельных камерах установки. Указанная цель достигается тем, что устройства для загрузки и выгрузки изделий выполнены в виде тамбуров пря моугольного сечения, снабженных устрой ствами для подачи воздуха в виде замкнутого контура с трубками, направленны транспортера в устройстве для загрузки и против хода транспортера в устройстве выгрузки изделий,, причем загрузочное устройство имеет на входном конце шибер и расположенную под ним нижнюю воздушную камеру, а вьп рузное устройство на выходном конце снабжено камерой для обдува кассет с изделиями, имеющей боковое и нижнее воздухопо дающиесопла, при этом механический транспортер размещен над газораспределительными решетками рабо чих камер и снабжен установленным на нам с шагом равным длине камер вертикальными перегородками, по ширине равными ширине транспортера, а в межкамерных перегородках размещены трубы для подачи сжатого воздуха. На фиг, 1 изображена установка в разрезе по А-А; на фиг. 2 - сечение Б-Б; ва фиг. 3 - разрез В-В по камере обдува изделий. Установка состоит из пяти рабочих камер 1, снабженных газораспределител ными решетками 2, сепарационной камер 3 н механического транспортера 4, кассет 5 .с изделиями 6, Рабочие камеры 1 с дисйерскым материалом 7 имеют нагр ватели 8 н разделены перегородками S. Устройство для ввода изделий выполнено в виде тамбура 10 и имеет на входном конце шибер 11, работающий от пневмоцилиндра 12, нижнее воздушное сопло 1 И устройство для подачи дополнительного воздуха, состо5пцее из замкнутого контура 14с трубками 15. Окна 16-21 в процессе термообработки перекрыва.ются вертикальными перегородками 22, установленными на механическом транспортере. Выходное устройство, имеюше вид тамбура 23, содержит замкнутый контур 14с трубками 15 и камеру обдува изделий 24 с нижним 25 и боковым 26 воздушными соплами. В перегородках 9 между рабочими камерами 1 установлены трубы 27 для подачи воздуха. Установка работает следующим образом, В рабочие камеры 4 засыпается дисперсный материал, включается подача воздуха в замкнутые контуры 1 4 и под газораспределительные рещетки 2 камер, С помощью нагревателей 8 псевдоожиженный слой в камерах нагревается до определенной температуры, причем последняя увеличивается от первой до третьей камеры, в четвертой она равна температуре во второй, а в пятой температуре в первой. Таким образом, кассеты 5 с изделиями 6, проходя последовательно рабочие ка- меры установки, нагреваются в первых трех и выходят из установки охлажденными. При закрытом щибере 11 кассеты 5 с изделиями из тамбура 10 механи- ческим транспортером 4 перемещаются в первую рабочую камеру. Одновременно выключается подача воздуха в нижнее сопло 13 для предотвращения утечки дисперсного материала из тамбура 10, Температура в первой камере устанавливается несколько выше температуры плавления технологической связки, например 80 С, Механический транспортер перемещается при этом на расстояние при котором вертикальные перегородки 22 перекрывают выходное окно 16 тамбура и окно 17 между первой и второй Камерами. Таким образом оказываются перекрыты и окна Г8 -..21 Подача воэдуха в трубы 27 предотвращает перемешивание дисперсного материала между смежными рабочими камерами. После выдержки изделий в первой камере в течение определенного времени, включением механического транспортера изделия перемещаются во вторую камеру, одновременно с чем в первую подается новая кассета с изделиями. За выдержкой изделий в Первой и во второй камерах производится их перемещение соответственно в третью и во вторую камеры установки, при этом в первую камеру вводятся кас5570сеты с новыми изделиями. Е третьей камере изпёлия нагреваются до максимал ной температуры (например 250-ЗОСГС) и, при переходе далее в четвертую h пятую камеры, охлаждаются до температуры первой камеры (). Пройдя последовательно все пять рабочих камер устанойки, кассета 5 с изделиями 6 подается транспортером 4 в камеру 24, в которой происходит обдув изделий от остатков дисперсного теплоносителя воздухом, поступающим через нижнее 25 и боковое 26 сопла. Отдутый дисперсный Mai- териал улавливается батареей циклонов (на чертеже не показаны) и направляется в рабочие камеры. Охлажденное изделие из выгрузного тамбура 23 поступает на окончательный обжиг. Таким образом, осуществляется непрерывно-ступенчатая термообработка керамических изделий. Установка, позволяет исключить потеpU дисперсного теплоносителя при непреры ной загрузке и выгрузке керамических изделий, при этом имеется возможность в широких пределах регулировать темпера турный .и гидродинамический режимы термообработки деталей различной формы и размеров путем применения темпера- , туры и скорости псевдоожижения и времени выдержки в рабочих камерах. Кроме того, предложенная коиструкпия преед сматривает совмещение операций Tep-i- мообработки и обдува изделий от остатков jj дисперсного теплоносителя. Конструкция установки исключает громоздкие транспортирующие Механизмы и нарушение формы изделий, связанные с многократным подниманием последних, что имеет место 40 в известной конструкции. Формулаизобретения Установка для термообработки керамических изделий в псевдоожюкенном слое, содержащая рабочие камеры с распреде- 5 лительвыми решетками и межкамерными 8 перегородками, нагревательные элементы, устройства для загрузки и выгрузки керамичв;ских изделий, и дисперсного теплоносителя и механический транспортер идя перемещения кассет с изделиями, отличающаяся тем, что, с целью предотвращения выхода дисперсного теплоносителя из установки при непрерывной загрузке и выгрузке изделий и обеспечения ступенчатого нагрева я охлаждения последних, устройства для загрузки и выгрузки изделий, выполнены в виде тамбуров прямоугольного сечения, снабженных устройствами для подачи воздуха в виде замкнутого контура с труб-, ками, направленными по ходу транспортера в устройстве для загрузки а против хода транспортера в устройстве для выгрузки изделий, причем загрузочное устройство имеет на входном конце шибер и расположенную под ним нижнюю воздушную камеру, а выгрузное устройство на выходном конце снабжено камерой для обдува кассет с изделиями, имеющей боковое и нижнее воздухоподающие сопла, при этом .механический транспортер разметен над газораспределительными решетками рабочих камер и снабжен установленными на нем с шагом равным длине камер вертикальными пОперечньгми перего родками, по ширине равными ширине транспортера, а в межкамерных перегородках размещены трубы для подачи сжатого воэ уха. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 353119, кл. F 27 В 15/00, 1969. 2.Авторское свидетельство СССР 188531, кл..Р27В 1 5/ОО. 1970.3.Авторское свидетельство СССР 450070, кл. F 27 В 15/ОО, 1972 № (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с кипящим слоем для термообработки керамических изделий | 1977 |

|

SU702229A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2257965C1 |

| Способ сушки аккумуляторных пластин | 1990 |

|

SU1770692A1 |

| Способ нагрева изделий в печи с мелкодисперсным слоем | 1977 |

|

SU681310A1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796359C1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Аппарат с кипящим слоем для термо-ОбРАбОТКи КЕРАМичЕСКиХ издЕлий | 1978 |

|

SU808819A2 |

| Комплекс для первичной послеуборочной обработки хмеля | 2017 |

|

RU2680709C1 |

| Установка для тепловой обработки сыпучих материалов | 1982 |

|

SU1097879A1 |

| Роторная сушилка | 2017 |

|

RU2647557C1 |

Авторы

Даты

1979-12-05—Публикация

1977-07-27—Подача