(54) АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с кипящим слоем для термообработки керамических изделий | 1977 |

|

SU702229A1 |

| Способ удаления связки из керамических полуфабрикатов | 1977 |

|

SU727964A1 |

| Способ прокалки керамических изделий и установка для его осуществления | 1979 |

|

SU865491A1 |

| Устройство для прокалки оболочковых форм в слое дисперсного подвижного материала | 1986 |

|

SU1344501A1 |

| Установка для термообработки керамических изделий | 1977 |

|

SU702228A1 |

| Способ изготовления керамическихиздЕлий | 1978 |

|

SU793957A1 |

| Аппарат с ферромагнитным кипящим слоем | 1980 |

|

SU923584A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Обжиговая печь кипящего слоя | 1977 |

|

SU632887A2 |

| Аппарат кипящего слоя | 1980 |

|

SU894312A1 |

Изобретение относится к устройствам для термообработки изделий, например керамических., в псевдоожиженном слое.

По основному авт. св. № 702229 известен аппарат с кипящим слоем для термообработки керамических изделий, который состоит из корпуса с сепарационной камерой, в нижней части которого размещена газораспределительная решетка. Аппарат снажен электронагревателями, механизмом подъема-опускания кассеты с i изделиями и устройствами для ввода и вывода дисперсного адсорбента. В верхней части сепарационной камеры установлено устройство для обдува изделий на кассете, выполненное в виде коллектора с отверстиями Cll Подвергаемые термообработке керамические отливки ра-змещаются на аппарате на кассете.

Однако при достаточно высокой температуре стенок корпуса они излучают энергию, которая должна восприниматься слоем дисперсного материала между стенкой и первым рядом Д13делий. В то же время известно, что при развитом псевдоожижении; газом в слое образуются пузьфи.

увеличивающиеся в размерах по мере их движения от газораспределительной решетки. При прохождении крупных пузырей вблизи стенок теплового излучения будет непосредственно восприниматься первым рядом деталей на кассете, что приведет к их оплавлению и разрушению.

Цель изобретения - устранение

0 оплавления и разрушения керамических изделий и повышение их качества, а также отвод статического электричества.

Указанная цель достигается тем,

5 что аппарат с кипящим слоем для термообработки керамических изделий снабжен стержнями, установленными внутри аппарата на стенках корпусаперпендикулярно их поверхности в

0 шахматном порядке, причем отношение площади сечения стержней к площади стенки составляет 0,25-0,3, а стержни выполнены из металла.

Стержни разрушают поднимающиеся

5 вблизи стенок корпуса газовые пузыри и тем самым предотвращают попадание теплового излучения на керамические изделия.

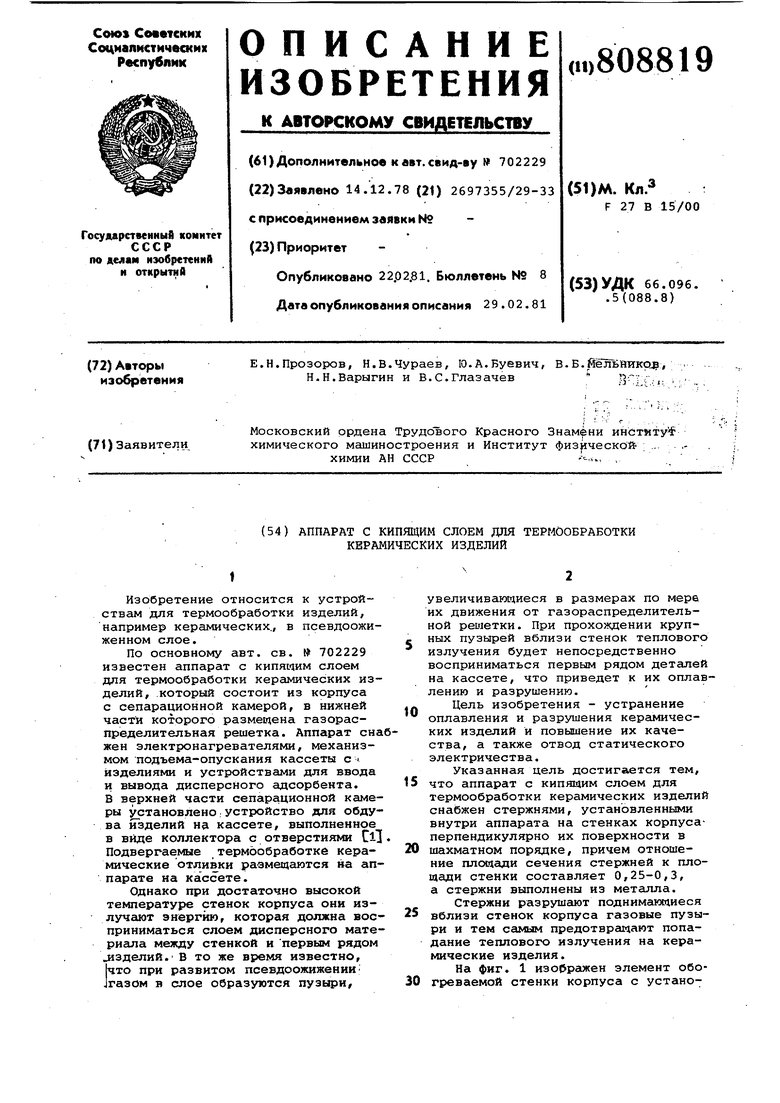

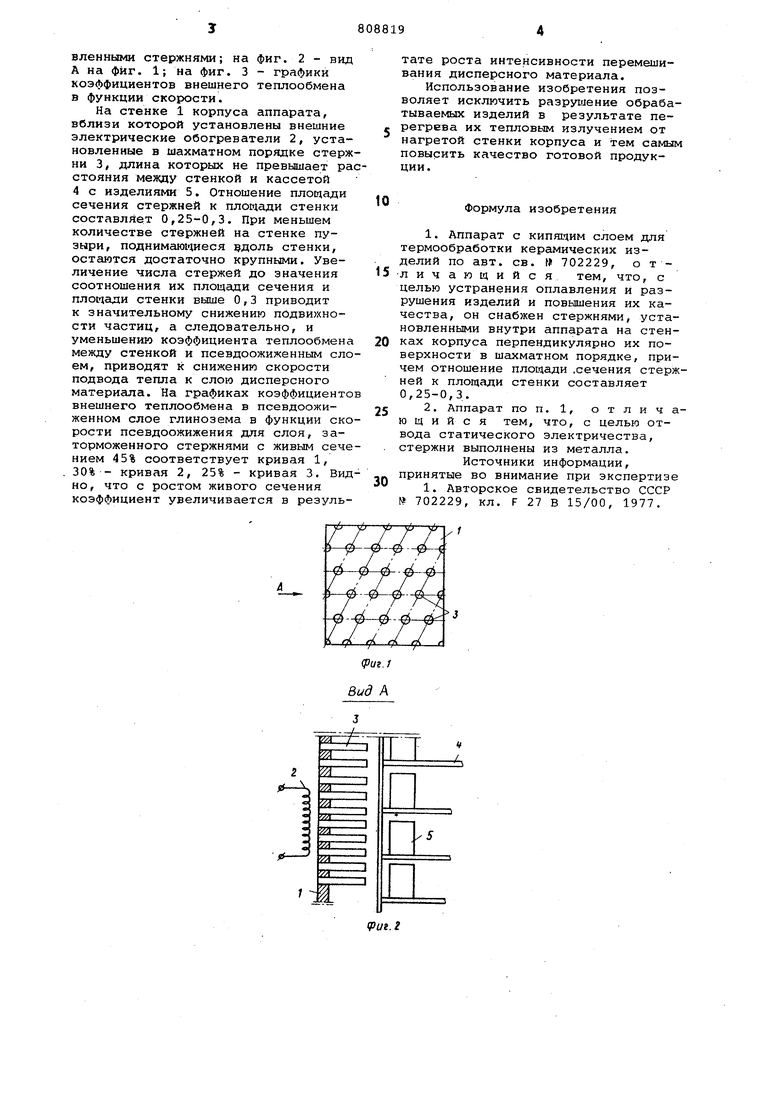

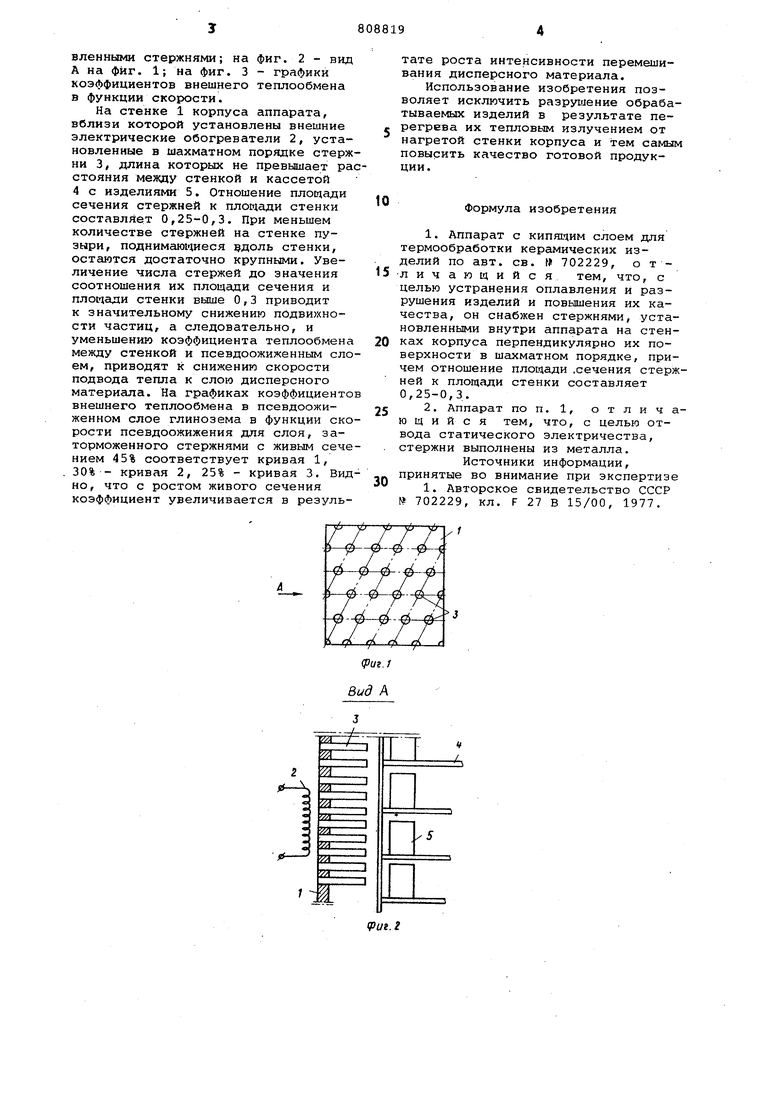

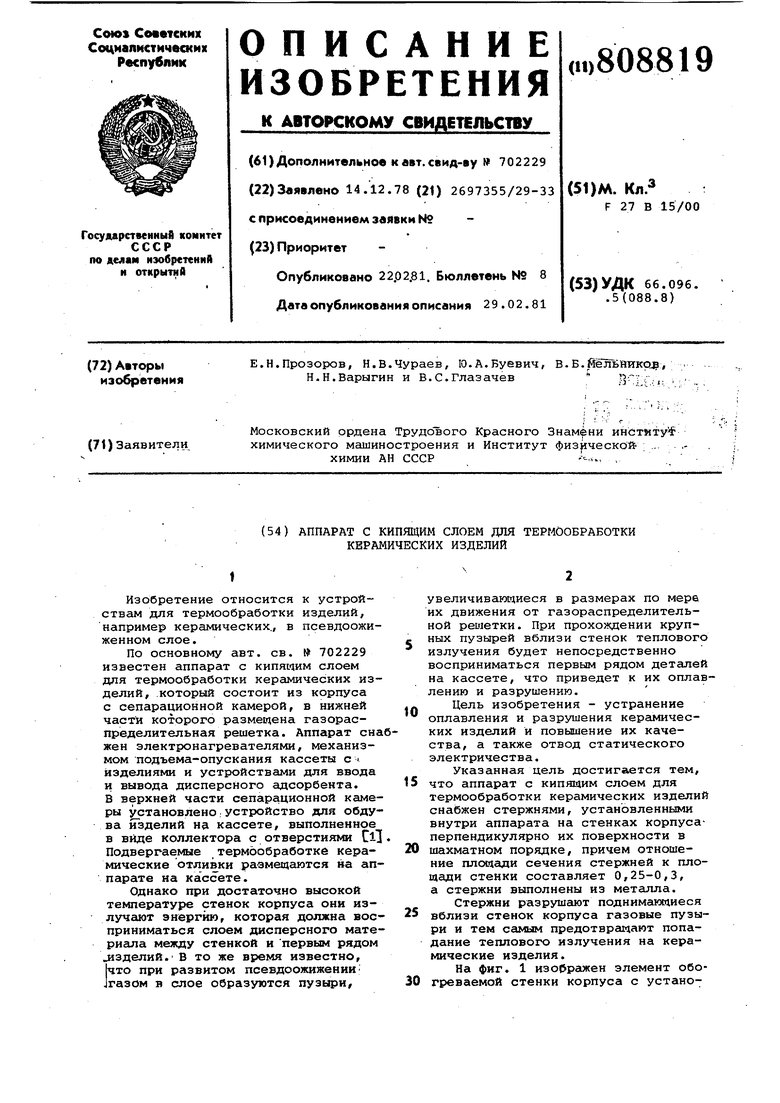

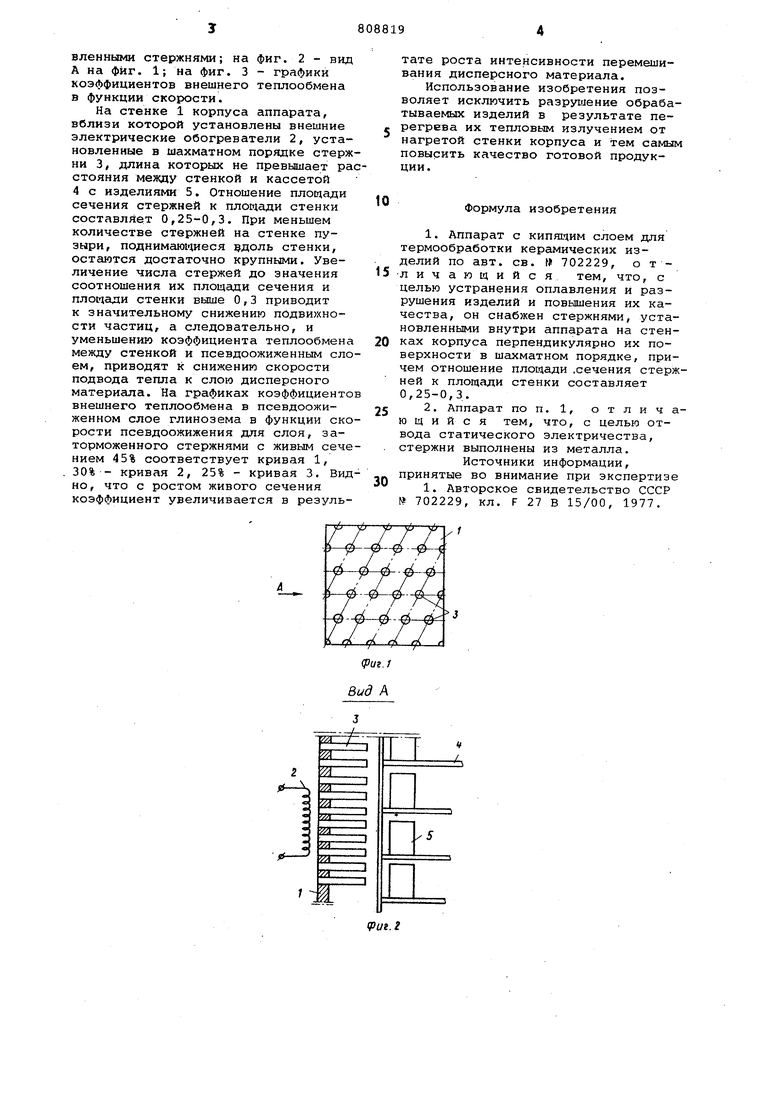

На фиг. 1 изображен элемент обо0греваемой стенки корпуса с установленными стержнями; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - графики коэффициентов внешнего теплообмена в функции скорости.

На стенке 1 корпуса аппарата, вблизи которой установлены внешние электрические обогреватели 2, установленные в шахматном порядке стержни 3, длина которых не превышает расстояния между стенкой и кассетой 4 с изделиями 5. Отношение плоцади сечения стержней к площади стенки составляет 0,25-0,3. При меньшем количестве стержней на стенке пузыри, поднимающиеся вдоль стенки, остаются достаточно крупными. Увеличение числа стержей до значения соотношения их площади сечения и площади стенки выше О,3 приводит к значительному снижению подвижности частиц, а следовательно, и уменьшению коэффициента теплообмена между стенкой и псевдоожиженным слоем, приводят к снижению скорости подвода тепла к слою дисперсного материала. На графиках коэффициентов внешнего теплообмена в псевдоожиженном слое глинозема в функции скорости псевдоожижения для слоя, заторможенного стержнями с живым сечением 45% соответствует кривая 1, , 30% - кривая 2, 25% - кривая 3. Видно, что с ростом живого сечения коэффициент увеличивается в результате роста интенсивности перемешивания дисперсного материала.

Использование изобретения позволяет исключить разрушение обрабатываемых изделий в результате перегрева их тепловым излучением от нагретой стенки корпуса и Тем самым повысить качество готовой продукции.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

V

Vut. 3

Авторы

Даты

1981-02-28—Публикация

1978-12-14—Подача