;54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРАМИДОВ

Изобретение относится к способу .получения полиэфирамидов для антистатических волокон.

Известен способ получения поли;эфирамидов путем поликонденсации .полиамидов и полиоксиалкйленгликоля в присутствии тетралкилортотитаната в качестве катализатора. Однако получаемые полимеры непригодны для текстильных волокон из-за низкого модуля упругости,связанного с высоким содержанием в них поли- эфирн лх звеньев ГЗЦель изобретения - придание полиэфирамидам волокнообразующих и антистатических свойств.

Предлагаемый способ заключается в том, что используют полиоксиэтиленгликоль с молекулярным весом 60-500 или oi. W -алифатические диолы, причем количество полиоксиалкиленгликоля или диола составляет 10-25% от общего веса исходных мономеров ,

Чтобы волокно или нить обладали антистатическими свойствами при сохранении достаточных механических характеристик, необходимо содержани в полимере, главным образок полиамидных звеньев, полиоксиалкиленовые

звенья должны составлять fi-2,0 вес.%, предпочтительно 3-15%. Полиамид , используемый по .изоб-, ретению , представляет собой линейный алифатический полиамид типа полиамид 6, 6-6, 6-10, 11 и полиа лид 12, содержащий карбоксильные группы в конце цепи. Кго получают либо полимеризацией лактама или аминокис- . лоты ;в присутствии небольшого количества алифатической линейной кислоты оС - ии, дикарбоновой или- ароматической, либо реакцией между алифатическими линейным d - Ш-диамином

5 и- ct- О) -дикаобоновой линейн.ой кислотой в присутствии избытка oL - шлинейной алифатической двухосновной кислоты для образования на концах цепи , карбоксильных групп, действующих

0 как ограничитель цепи.

Количество линейной d-ш-двyxoc новной кислоты зависит, следовательно, от длины полиамидных звеньев и от среднего молекулярного веса их.

5 Молекулярная масса полиамидных звеньев 300-10000, предпочтительно около 2000.

В качестве лактама по изобретению можно использовать, например, будтиролактам, капролактам, деканоллактам, ундеканолактам, лауролактам, В качестве аминокислоты пригодны 6-аминоГёксановая, 10-амкнодекановая, . 11 -аг-ш н оунд ек аи ов а я, 12 - амин од од ейауовая кислоты.. В качестве линейного али.фатического оС CII -диамина по изобгЗетёний можно Поименять, в частности, гексаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилбПдиамин; додекаМетилёндиамин, гёк.садекаметилендиамйн, диамино 1-20 -эйкозан, диамино-1-22-докозан. В качестве линейной алифатическо dL-ОУ-двухосновной кислоты можно использовать, например, адипиновую, себациновую/ азелаиновую, де сандионовую, ундёкандионовуго, додекандионо;вуй кислоты. . . ,, ,, . Реакцию проводят ,согласно класдиi ecKOMy способу путем плавления при глубоком вакууме исходных продуктов в присутствии катализатора, который представляет собой тетраалкилортотитанат общей формулы Ti (OR)., наприме тетраизопаопилортотитана т или тетрабутилортотйтанат . ,,. , ,., . , ,Температ фа поликондейсацйи должн .быть выше температуры плавления применяемых компонентов, чтобы поддержи вать, реакционьзую массу в жидком соетЪянии« Эта температура 100-400 С, , предпочтительно 200-300°С. Продолжи тельность реакции от 10 мин до 10 ч, предпочтительно 1-7 ч. Она. зависит от того, с какой вязкостью хотят пол чить сополиэфирамид. Реакцию ведут при глубоком вакууме - порядке 0,5-5 мм рт.ст.- oL ttj-Диол или оксиалкилбнгликоль или полиоКсиалкиленгдикрль применяют Вколичестве от веса исходных мономеров. При этсмполу шют полиэфирамид с высоким молекулярным весом, пригодный для придания волокн.ам и фйламеь|там антистатическихсвойств что исключает необходимость в добавл НИИ антистатического соединения , обычно применяемого для прядения . текстильных .волокон на основе полиам : .- ; . . Дру-гоё прёймуи1ество войоков на оснбве полиэфирамида согласно изобРет.е.нию состоит в том, что они сохра няйт .свои антистатич:еские свойства продо.лжительное .время, тогда как а:нтистатическое свойство..волокон с в сенной .добавкой, постепенно с течением времени,а также в связи с промывками исчезает ., . Полиэфиратдады, полученные по j. изобретению , выпрядают на устройстве, перерабатывающего небольшое коли: iecTBO материала, причем температура плазэильной головки 2.65°С, температура фильеры 255°С, скорость наматывания на бобину 70 м/мин. Полученные, волокна содержат 23 мёкрученн одиночных волокна,. . Диаметр филамента около 21-24 мкм.. Полученные волокна затем подвергают холодной вытяжке со степенью вытягивания 4,5 при скорости разматывания 35,4 м/мин и скорости наматывания на бобину 170 м/мин. Волокна прядут без замасливания, тогда как Рильзан (полиамид 11) подвергают этой обработке. . Омическое сопротивление волокон измеряют при напряжении 400 В, температурё 2.0 Си относительной влажности 65% на волокне длиной 1м, вязкость измеряют при 25°С в метакрезоле концентрации 0,5 г на 10О мл. . -.Ниже приведены примеры, илЛкгс.три- : руюадие изобретение. . . .Пример. В реактор емкостью 1 л вводят 300 г дикарбонового по-, i 11 со средним молекулярным весом .2090/ приготовленным поликонденсацией И-аминоундекановрй кис- лоты :в прйёутствии адипиновой кис- . лоты. Затем добавляют 65 г диоксиэтиленгликоля и 1 г тетрабутилортотитаната. Реакционную смесь нагревают в среде азот.а до.температуры 240 С. Реакцию . продолжают в инертной атмосфере при перемешивании с отгонкой при 250°С в течение 4 ч. Затем температуру повышают до 260 С. и вакуумируют реактор для удаления избытка диоксиэтиленгликоля. Реакцию продолжает таким образом, в течение .1 ч при 260°С и под давлением ,0,1 мм рт..ст. 1 ..... . Полученный продукт имеет следующие показатели: Характеристическая ; : вязкость1,,35 Температура плавлен; в/. . С173 Температура стеклований, Г С, .. - 16 . Продукт-содержит 5 вес. |. звеньев диоксиэтиленгликоля по отношению к общей массе, i,После измельчения продукт прядут в условиях, описанных выше. Получают волокна типа 23 некру. одиночных волокна титра 4,0 денье,.диаметром 23,98 мкм. Осуществляют динамометрические, испытании я на этих продуктах Dynstrori с помощью динамометра со скоростью траверсЬг тяги 20 см/мин .и напряжений - 0,5 Н Н.ьютон-сенти. Характеристика волокон: - Уд.пй1нёние разрыве,% 17,9 Сопротивление разрыву г 525 Модуль эластичности, г/денье 29,1 Титр, денье4,0 Сопротивление, ом/м Волокна7,14х . Для сравнения: волокно из полиамида 11, в который ввели добавку для придания ему антистатических свойств, в одинаковых условиях опыта имеет следующие показатели: Удлинение при разрыве, % 12,8 Сопротивление разрыву,г 525 Модуль эластичности, г/денье Титр,денье Сопротивление, ом/м волокна 4,46x10 П р и м е р 2. Опыт проводят ана-. логично примеру 1, подвергая взаимодействию 209 г дикарбонового полиамида 11 (полученного поликонденсацией 11-аминоундекановой. кислоты в присут ствии адипиновой кислоты) с молеХарактеристикаволокна

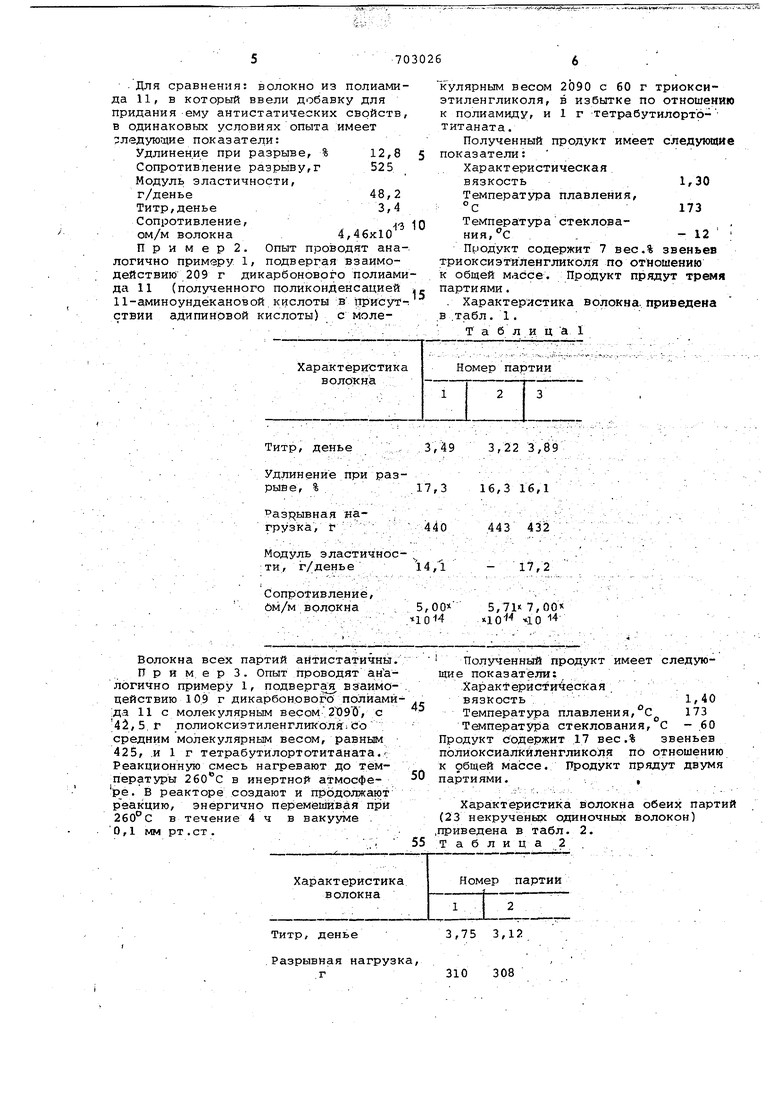

Титр, денье ;, 3,49 3,22 3,89 Удлинение при разрыв е, %

Разрывная на- ,-. - , .

грузка, t ; / 440 443 43:2

Модуль эластичности, г/денье 14,1

Сопротивление, бм/м волокна

Волокна всех партий антистатичны.

Примерз. Опыт проводят аналогично примеру 1, подвергая взаимодействию 109 г дикарбоново:Р5полиамида 11 с молекулярным весом2109OV с ;42, 5,г полиоксиэтиленгликолй; йо средним молекулярным весом, равным 425, .и 1 г тетрабутилортотитаната..: Реакционную смесь нагревают до ТёМ;Пературы 260С в инертной атмосфер е. В реакторе создают и пр6дО1тают реакцию, энергично перемешивая п;ри в течение 4ч в вакууме . 0,1 мм рт .ст ..

Титр, денье

Разрывная нагрузка,

г ку эт к т по тр к па .в

.17,3 16,3 16,1

- -17,2

5,

5,71 7,00 «10 10 «10-14

Полученный продукт имеет следующие показатели:

Характеристи еская

1,40

вязкость

5 173

Температура плавления, С - 60 Температура стеклования, С

Продукт содержит 17 вес.% звеньев пблиоксиалкйленгликоля по отношению к общей массе. Продукт прядут двумя партиями..,

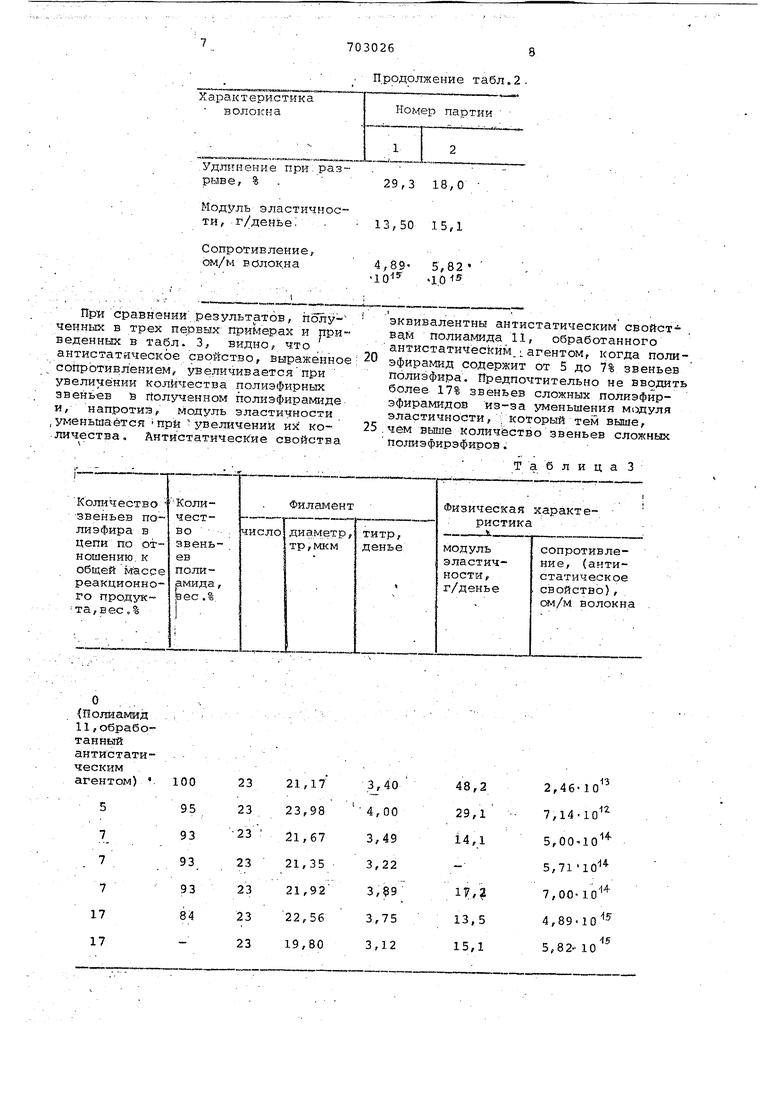

Характеристика волокна обеих партий (23 некрученьрс одиночных волокон) .приведена в табл. 2. 55таблица2.

3,75 3,12

310 308 лярным весом 2090 с 60 г триоксииленгликоля, в избытке по отношению полиамиду, и 1 г тетрабутилортр- таната. Полученный продукт имеет следующие казатели: Характеристическая вязкость Температура плавления. Температурастеклования, с.- 12 Продукт содержит 7 вес.% звеньев иоксиэтиленгликоля по отношению общей массе. Продукт прядут тремя ртиями. Характеристика волокна, приведеиа табл . 1. Т а б л и ц а I Номер партии

Характеристика волокна

7030268

. Продолжение табл.2.

Номер партии

Удлинение при разрыве, %

Модуль эластичности, г/деньеi

Сопротивление, ом/м в олокна

При сравнениирезультатов, пЬлу- ченннос в трех первых примерах и приведенных в табл. 3, видно, что антистатическое свойство, выраженное

сопротивлением, увеличиваетсяпри увеличении количества полиэфирных звеньев в йолученном полиэфирамиде и, напротиз, модуль эластичности

,уменьшается при увеличении их количества. Антистатические свойства

29,3 18,0

13,50 15,1

5,82

4,89101.0 15

эквивалентны антистатическим свойствам полиамида 11, обработанного

антистатическим,; агентом, когда полиэфирамид содержит от 5 до 7% звеньев полиэфира. Предпочтительно не вводить более 17% звеньев сложных полиэфйрэфирамидов из-за уменьшения М4эдуля эластичности, который тем выше,

.чем выше количество звеньев сложных

полиэфирэфиров.

л и ц а 3

Т а -- . П р и м е р 4. Опыт проводят а лoгичE o примеру 1, подвергая взаим действию 300 г дикарбонового поли амида 11, с молекулярным весомв среднем 2090 с 62 г этиленгликол в избытке, и 1 г тетрабутилортоти таната. Реакционную смесь нагрева в инертной атмосфере до температур 230 С, которую поддерживают в теч ние 4 ч при перемешивании. -Далее 1трвышают температуру до , по удаления избытка гликоля, затем со дают вреакторе вакуум иреакцию продолжают 1ч при 2бО°С и 0,1 мм РТ. ст.. Полученный продукт имеет следую щие Показатели: Характеристическая вязкость 1,40 Температура плавления, с173 Температура стеклования, С.: - ,18 Продукт содержит 3 Бес.% звеньев этиленгликоля по отношению к общей массе. . . Пример 5.В реактор из нержавеющей стали емкостью 6 л вводят 1 кг дикарбонового полиамида 6 со средним молекулярным весом 2000, приготовленного поликонденсацией капролактама в присутствии адипиновой кислоты, добавляют 170 .диоксиэтилейгликоля и,3,5 г тетра-.бутилортотитаната. Реакционную смесь нагревают в атмосфере азота до температуры 230°G, при которой продолжают реак цию с отгонкой, в. течение 1 ч, интен сивно перемешивая, затем температуру повышают до 250°С и отгоняют избыток диоксиэтиленгликоля при по ниженном давлении 0,1 мм рт.ст. Реакцию продолжают в течение 1 .ч в этих условиях. Полученный продукт имет следующие показатели: Характеристическая . вязкость1,3 Температура плавления,С192 Продукт содержит 5 вес.% звеньев ди оксиэтиленгликоля по отношению к .. общей массе. Продукт измельчают дл получения поро-ика гранулометрическо состава 80-200 мкм. Удельное со-, противление 6,1 х 10 ом/м волокна Пример 6. Опыт проводят по примеру 1, подвергая взаимодействию 1 кг дикарбонового полиамида 6 с .молекулярньом весом 2000 с .200 г триоксиэтиленгликоля и 4 г тетрабутилортотитаната. Полученный продукт имеет следую|щие показатели:. Характеристическая в3 якость1,35 Температура плавления,°С Продукт содержит 7 вес. звеньев триоксиэтиленгликоля по оТгношению к общей массе. Удельное сопротивлдние 3,5у10 ом/м волокна. П р и м е р 7 . В реакторе, из нержавеющей стали емкостью 6 л подвергают взаимодействию 1 кг дикарбонового полиамида 6 молекулярного веса 200 с 212 г полиоксиэтиленгликоля с молекулярнйМ весом 425 и 3,5 г -тетрабутилортотйтаната. Реакционную сМесь нагревают в инертной атмосфере до температуры 260 С. Б ре.акторе устанавливают вакуум и продолжают реакцию, интенсивно перемешивая при 260°С в течение 4ч в вакууме 0,1 мм рт .ст. Полученный продукт имеет следующие показатели: Характеристическая вязкость . 1,45 Температура плавления, °С .192 Продукт содержит 17 вес.%,звеньев , полиоксиэтиленгликоля по отношению общей массе. Удельное сопротивление 7,5 X 10 ом/м волокна. П р и м е р 8-. В реакторе из нержавеющей стали емкостью 6 л подвергают взаимодействию 1 кг дикарбонового полиамида 6-6 с молекулярным весом 2000, -приготовленного поликонденсацией гексаметиленадипамида в присутствии адипиновой кислоты, добавляют 170 г диоксиэтиленгли.коля и 3,5 г тетрабутилортотитаната. Реакционную смесь, перемешивая, нагревают в атмосфере азота до в течение 4ч с отгонкой гликоля. Избыток гликоля JIeDeгoняют и Ьродолжают поликонденсацию при пониженном давлении 0,5 мм рт.ст. в течение 1ч. . , ., . Полученный продукт имеет следующте показатели:,. Характеристическая вязкостьо. Температура плавления, С245 Продукт содержит 5 вес.% звеньев диоксиэтиленгликоля по отношению к общей массе..Удельное сопротивление 1,6 X ом/м волокна. Пример 9. Опыт проводят по примеру 4, подвергая взаимодействию 1 кг дикарбонового полиамида 6-6 с молекулярным весом 2000, 200 г триоксиэтиленгликоля и 4 г тетрабутилортотитаната. Полученный продукт имеет следующие показатели: Характеристическаявязкость 1/35 Температура плавления, С 245 Продукт содержит 7 вес.% звеньев триоксиэтиленгликоля по отношению к общей массе. Удельное .сопротивление 4,4 X Ю ом/м волокна.

Пример 10. В реакторе из нержавеющей стали емкостью б л подвергают взаимодействию 1 кг дикарбонового полиамида б-б с молекулярным весом 2000 с ,212 г полиоксиэтис молекулярньтмвесом

ленгликоля тетрабутилортотитаиата. 425 и 3,5 г

Реакционную смесь нагревают в. атмосфере азота до 270 С. ..

Реакцию продолжают при пониженном давлении О,5.мм рт.ст. и интенсивном перемешивании в течение 1 ч Г5ЭИ 265°С, затем 1 ч при .

Полученный проду1ст имеет следующие пек а 3 ат ёЛи: i

Характеристическая :

вязкость .,1/40

Температура давления,с. 245} Продукт содержит 15 вес,% звеньев Полирксиэтиленгликоля. УЛель 6ое( соЙЬотивление 1,2 х 10- ом/м йолокна.

1 Формула изобретения Способ получения полиэфирамидов путем поликонденсации Линейного алифатического, полиамида.и полиалкилен,гликоля при 100-400°С в присутстви тетраалкилортотитаната в качестве катализатора, отличающийс я тем, что, с целью придания .волокнообразующих и .антистатический свойств полимеру, в качестве полиалкиЛенгликоля используют полиоксиалкиленгликоль с молекулярным весом или.с1 -( -алифатические диолы, причем количествополиокси-. алкиленгликоля или диола составляет 10-25% от общего веса исходных MOHOМеров. ,

: Источники информации,

принятые во внимание при экспертизе .1. Французский патент № 2213021t кл. С 08 q/23/00, опублик. 26.10.75.

Авторы

Даты

1979-12-05—Публикация

1976-10-14—Подача