- ...-. Изобретение относится к цветной ме±аллур1ЯИ и может быть использовано при конденсации цинковых, преимущественно серосодерзкащих паров в жидкий металл.

Известен способ конденсации цинковых паров, согласно которому конденсацию цинковых паров ведут путем орошения их цинкалюмиНиевым сплавом, содержащим 0,1-0,5% алюминия, при температутрё 480-520 С 1. Этот способ позволяет существенно сократить выход дроссов в конденсаторе. Однако при переработке серосодержащих Цинковых шихт; например, гранулированных ишаковозгонов и вёльцокиолой, выход дроссов все же высок и составляет 2-3% от веся загружаемых в электропечь гранул, что в 8-10 раз больше, чем при электроплавке цинковьк агломератов или пои кивцэтной плавке мёдно- и свинцово-цинковых материалов.

Таким образом, недостатками этого способа являются:.

1. Низкая степень конденсации паров цинка (85-88%), а следовательно и большой выход

1ромпродуктов конденсадии (дроссов и пус; сьеры).

2. Циркуляция,сульфидов данка и свинца в системе плавильньи агрегат - конденсатор плавильный агрегат при возврате промпродуктрв конденсации (дроссов и пуссьерьг) в голову процесса.

Целью настоящего изобретения является повышение выхода 1данка в конденсат.

Поставленная цел достигается тем, что в известном способе конденсации цинковых па-. ров путем орошения их при температурах 4SO-520C цинкалюминиевым сплавом, содержащим 0,1-0,5% алюминия, цинковые пары перед ороЦ1ением цинкалюминиевым сплавом обрабатьшают натрием.

Предагожемный способ осуществляете спе дующим образом.

1 При электроплавке окисленных цинковых материалов совместно с коксом и флюсами в закрытой руднотермической печи образуется парогазовая смесь следующего состава, объемн.%: нянка - 20 - 30, окиси углерода 70 - 80, двуокиси углерода - 2 - 3, азота 7 to, серы 0,5 - 1,0, которая поступает в струйный, орошаемый цинком, конденсатор для конденсации в жидкий металл. Температура парогазовой смеси поддер5кивается в пределах 900 - 1200°С изависит от технологического режима электроплавки.-flaBneiffle парогазовой смеси в системе поддерживается в пределах 10- 20 мм.вод.ст. . Поступающая в конденсатор парогазовая смесь обрабатывается Натрием, для чего, например; жидкий натрий впрыскивается в газоход, соединяющий электропечь и кондё нсатор. Впрыскивание натрия осуществляется через /механический диспергатор, либо натрий Дйспергаруется струей инертного газа. jfeciiejiraiWH натрия в газовом ттространстве газохода обестгечиваёт иьТсокугбскорость fero npeBpaiuJteifflji в парообразное состояние и является необходимым условием протекания с высокой скоростью реакций.. Поддер5Киваемая на уровне 900+1200° С температуре в газоходе и Диспергация жидкого ; натрия обеспечивает моментальное-ПреВраще1ше каяёлеКнаТрия 8 тар, поскольку: упругость паров натрия при температурах выше SSO С больше 1 атм. Уровень температур в газоходе (900-1200° С) обеспечива;ет также Полугенйе всех продуктов реакции в парообразном и жрд ком виде. Парообразное состояние исходныхпродуктов реакции, а также парообразное и зйядкое состояние конечных продуктов реакции снимает диффузионные затруднения при протекании э№х реакций, что ятляётсйГЩ)Ш:У с вы Показатели процессов конденсац лированных вельцокисдов в эле

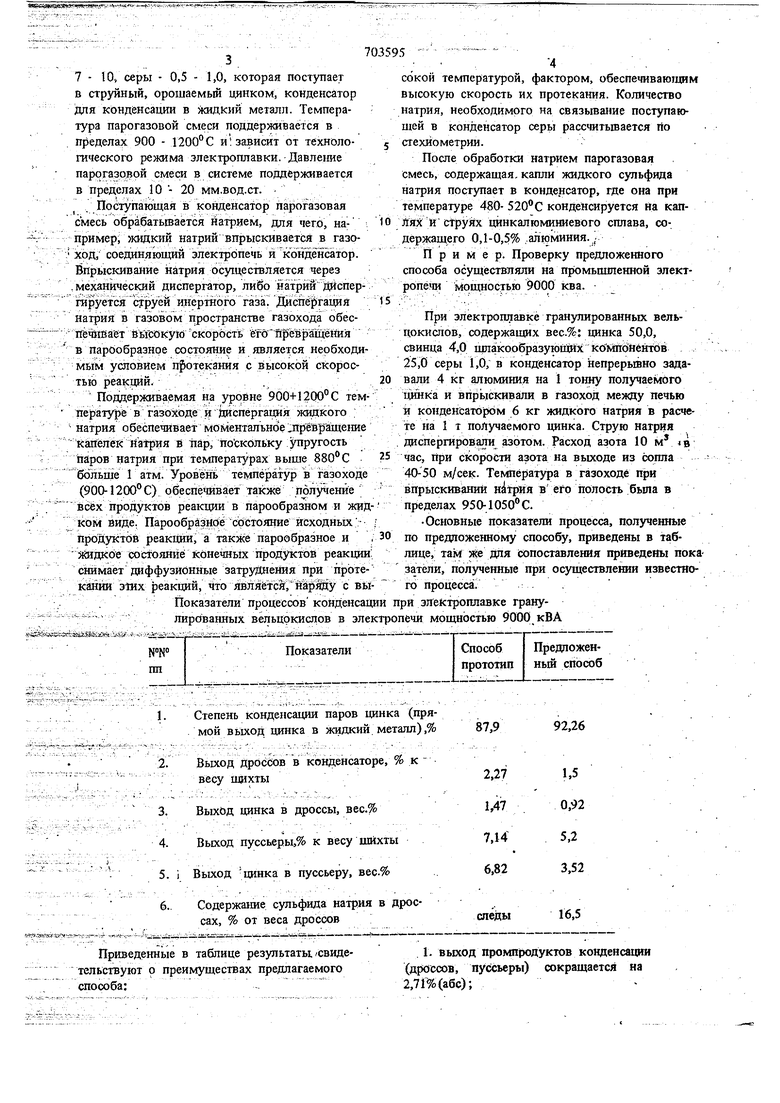

ii№ ; 4pr-3fi:i сокой температурой, фактором, обеспечивающим высокую скорость их протекания. Количество натрия, необходимого на связывание поступающей в конденсатор серы рассчитьтается lio сгехиометрии. После обработки натрием парогазовая смесь, содержащая, капли жидкого сульфида натрия поступает в конденсатор, где она при температуре 480- 520 С конденсируется на каплях И струйх цинкалюминиевого сплава, содержащего 0,1-0,5% .алвдминия.,. Пример. Проверку предложенного способа осуществляли на промьшшенной электропечи мощностью 9000 ква. -- -,..- -. :- .--. - - При электроплавке гранулированных вельцокислов, содержащих вес.%: цинка 50,0, свинца 4,0 щлакообразуюшсйх коКшбнентов 25,0 серы 1,0; в конденсатор непрерывно задавали 4 кг алюминия на 1 тонну получаемого цинка и впрь1скнвали в газоход между печью М конденсатором 6 кг жидкого натрия в расчете на 1 т получаемого цинка. Струю натрия диспергировали азотом. Расход азота 10 м 4в час, При скорости азота на выходе из сопла 40-50 м/сек. Температура в газоходе при впрыскиваний натрия в его полость бьша в пределах 950-1050 С. Основные показатели процесса, полученные по предложенному способу, приведены в таблице, там я;е для сопоставления приведены пока затели, полученные при осуществлении известного процесса. ри эл ектроплавке грануечи мощностью 9000 кВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конденсации паров цинка | 1982 |

|

SU1016389A1 |

| Способ конденсации цинковых паров | 1976 |

|

SU621773A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОИСПАРЯЮЩИХСЯ МЕТАЛЛОВ, ТАКИХ КАК ЦИНК, СВИНЕЦ И КАДМИЙ, ИЗ СУЛЬФИДНОГО СЫРЬЯ | 1993 |

|

RU2091496C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРЕБРИСТОЙ ПЕНЫ ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2698237C1 |

| Способ переработки цинкосодержащих шлаков в электропечи | 1989 |

|

SU1687637A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2379365C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| Способ получения селенидов металлов | 1987 |

|

SU1502457A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРОМЫВКОЙ СОЛЕВЫМ РАСПЛАВОМ | 1973 |

|

SU376466A1 |

| СПОСОБ УЛАВЛИВАНИЯ ПАРОВ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ ИЗ ОТХОДЯЩИХ ГАЗОВ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2001 |

|

RU2196182C2 |

.

Приведенные в таблице результаты/свидетельствуют о преимуществах предлагаемого способа:

92,26

87,9

16,5

спеды

5,7035956.

увеличивается на 4,36% (абс.);0,1-0,5% алюминия, при 480-520 С, о т л и ч а3. сера в дроссах связьюается 8 нёАётучий ю щ и и с я тем, что, с целью повьшгения сульфид натрия, крторый при возврате в го- выхода цинка в конденсате цинковые пары лову процесса переходит в пггейн и шлак.5 перед орошением цинкалюмикиевым сплавом

Формула изобретения,Исючники информации,

Способ конденсации цинковых паров ,10 1. Авторское свидетельство СССР

например, серусодержашнх, орошенияN 621773, кл. С 22 В 19/32, 1976.

обрабатывают натрием.

принятые во внимание при экспертизе

Авторы

Даты

1979-12-15—Публикация

1978-06-15—Подача