Изобретение относится к цветной металлургии и может быть использовано при переработке цинковых шлаков в электропечи для извлечения цинка.

Цель изобретения - повышение извлечения цинка из шлака и снижение расхода электроэнергии.

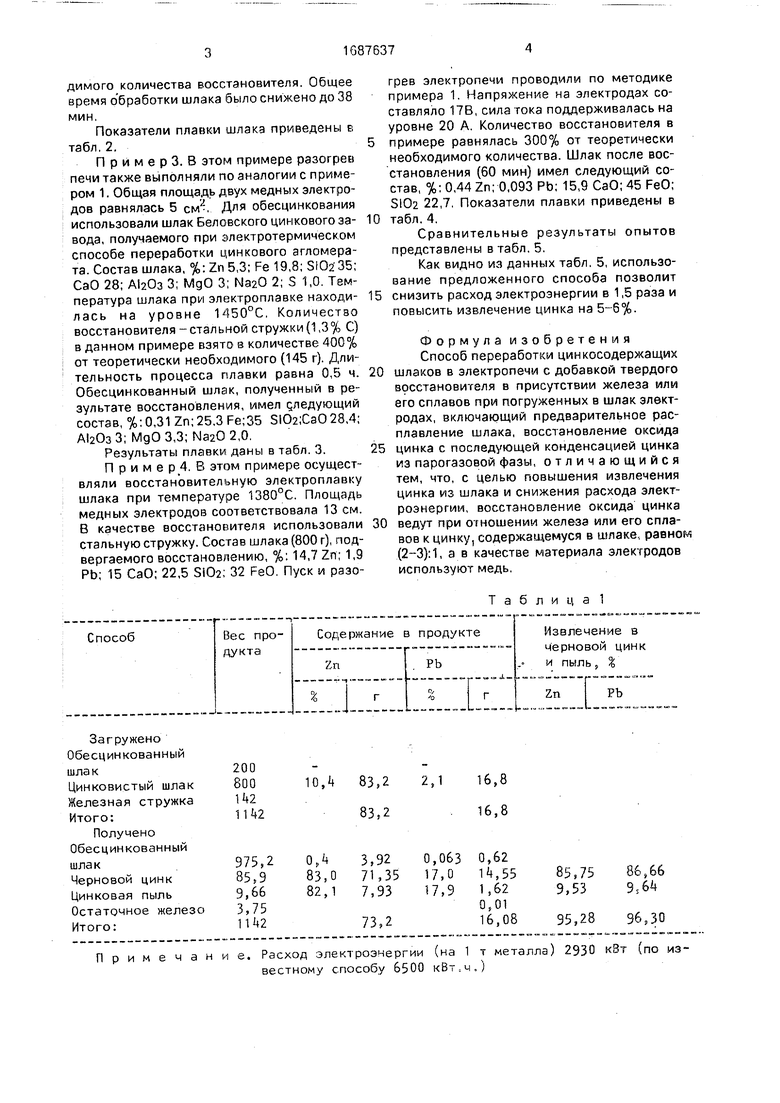

Пример 1. Обработку шлака, содержащего, %:Zn 10,4; Fe33,5; РЬ2,1; СаО 17,5; SI02 23, осуществляли мягким железом при 1450°С. Для этого электропечь разогрели предварительно до 1450° на обесцинкован- ном шлаке (42,0 Fe; 19 СаО; 22 SI04; 3 АДОз; 3 NaaO), который-плавили в шахтной печи. До 1100°С электропечь разогревали ни- хромовой проволокой, введенной внутрь электропечи, затем влили 200 г жидкого обесцинкованного шлака, подготовленного в шахтной печи. После того, как температура обесцинкованного шлака в электропечи повысилась до 1450°С, в нее загрузили 800 г цинковистого шлака (в три приема по 200- 300 с через 5 мин). Начало загрузки первой

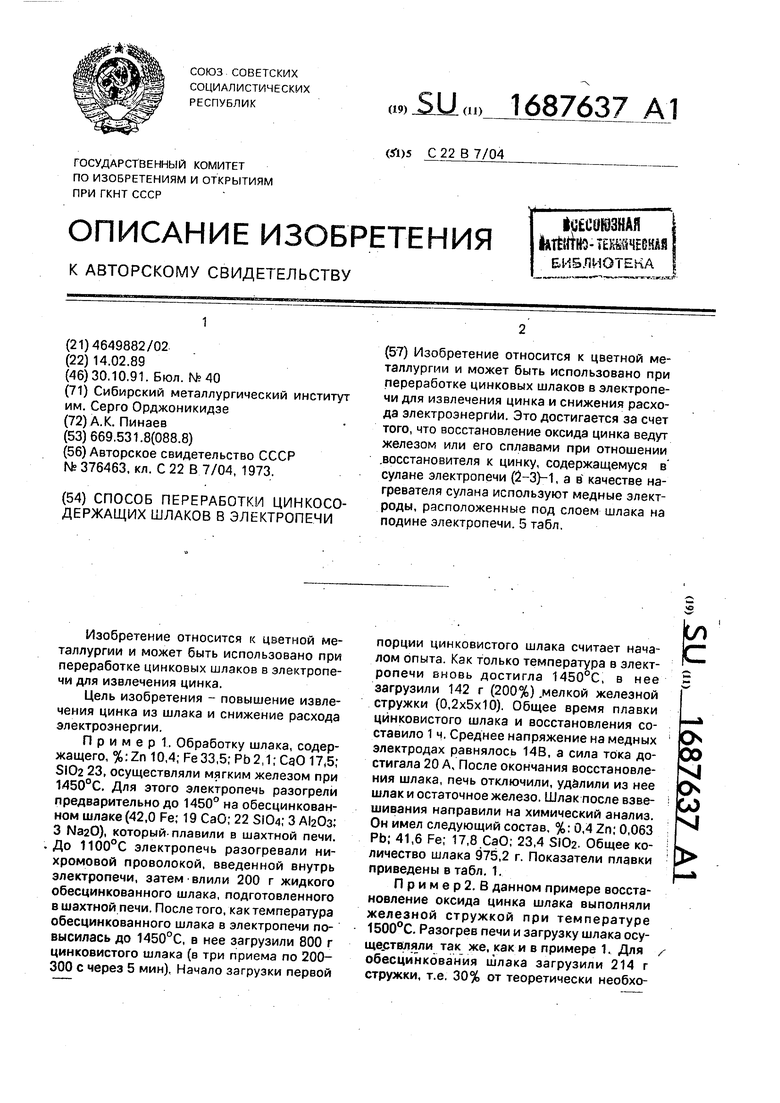

порции цинковистого шлака считает началом опыта. Как только температура в электропечи вновь достигла 1450°С, в нее загрузили 142 г (200%) .мелкой железной стружки (0,2x5x10). Общее время плавки цинковистого шлака и восстановления составило 1 ч. Среднее напряжение на медных электродах равнялось 14В, а сила тока достигала 20 А, После окончания восстановления шлака, печь отключили, удалили из нее шлак и остаточное железо. Шлак после взвешивания направили на химический анализ. Он имел следующий состав, %: 0,4 2п; 0,063 РЬ; 41,6 Fe; 17,8 СаО; 23,4 5Ю2. Общее количество шлака 975,2 г. Показатели плавки приведены в табл. 1.

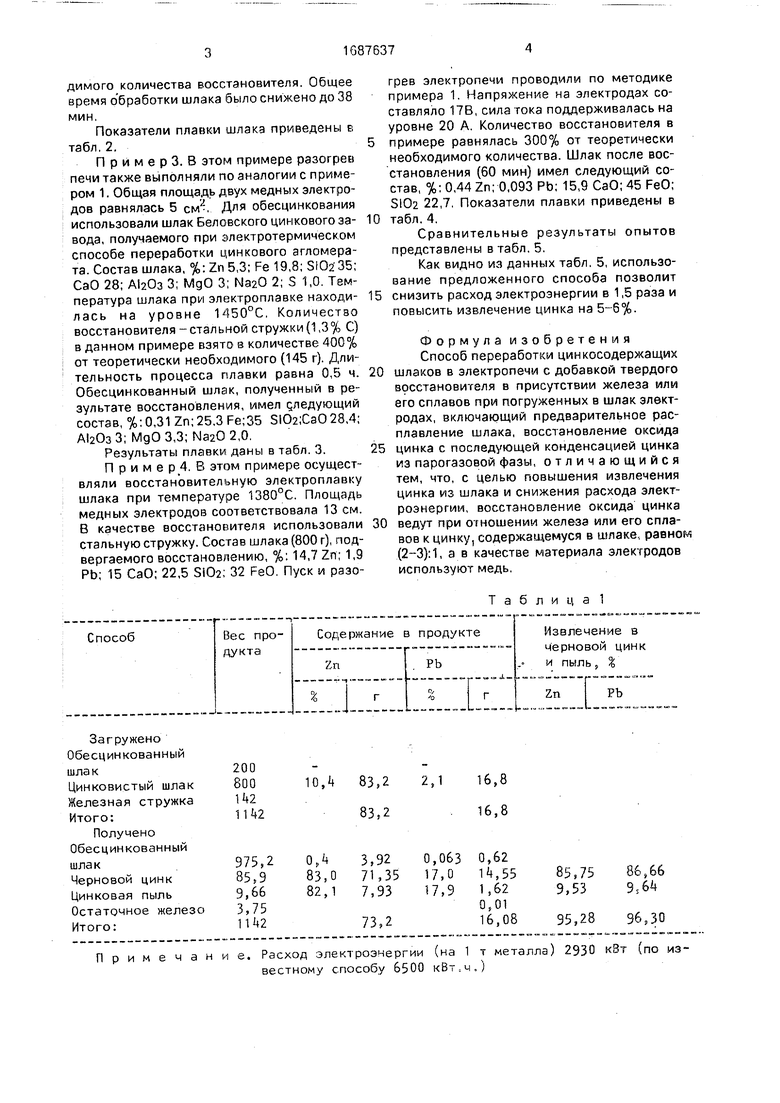

Пример 2. В данном примере восстановление оксида цинка шлака выполняли железной стружкой при температуре 1500°С. Разогрев печи и загрузку шлака осуществляли так же, как и в примере 1. Для обесцинкования шлака загрузили 214 г стружки, т.е. 30% от теоретически необхоW

Ё

о

00

41

сх со

4J

/

димого количества восстановителя. Общее время обработки шлака было снижено до 38 мин,

Показатели плавки шлака приведены Б табл.2.

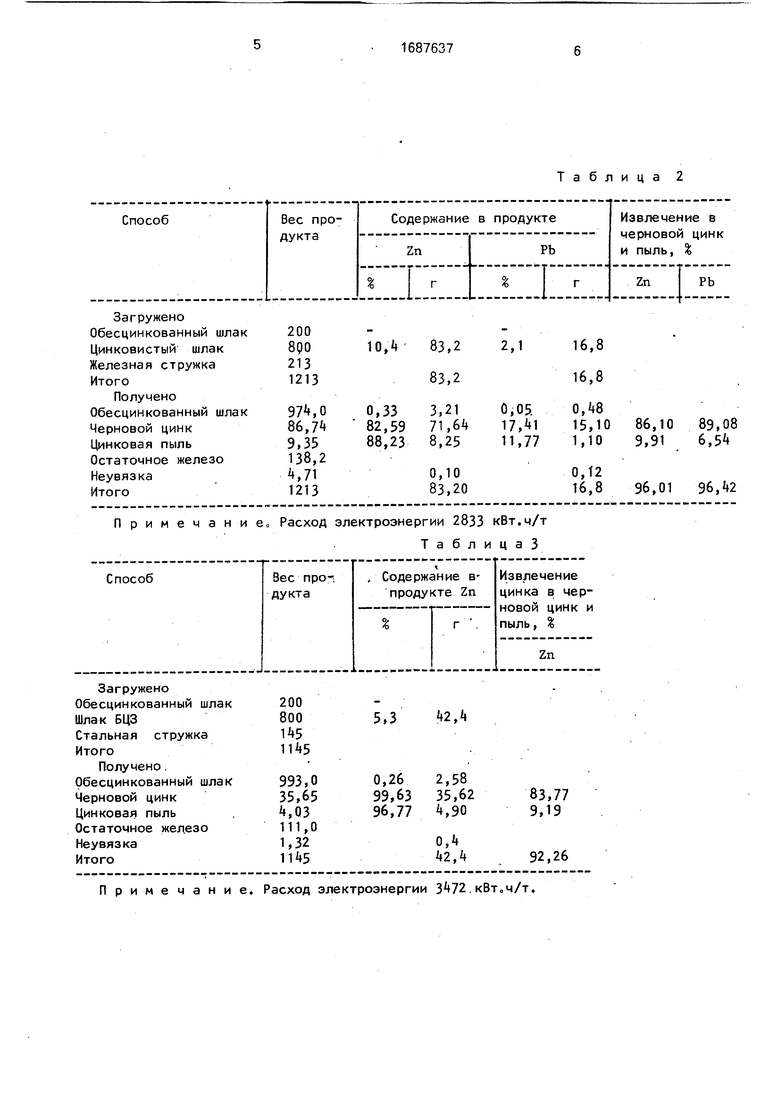

Пример 3. В этом примере разогрев печи также выполняли по аналогии с примером 1. Общая площадь двух медных электродов равнялась 5 см :. Для обесцинкования использовали шлак Беловского цинкового завода, получаемого при электротермическом способе переработки цинкового агломерата. Состав шлака, %:Zn5,3; Fe 19,8; StOz35; CaO 28; 3; MgO 3; Na20 2; S 1,0. Температура шлака при элккгроппэвке находилась на уровне 1450°С, Количество восстановителя - стальной стружки (1,3 % С) в данном примере взято в количестве 400% от теоретически необходимого (145 г). Длительность процесса плавки равна 0,5 ч. Обесцинкованный шлак, полученный в результате восстановления, имел следующий состав, %; 0,31 Zn; 25,3 Fe;35 SI02;CaO 28,4; 3; MgO 3,3; NaaO 2,0.

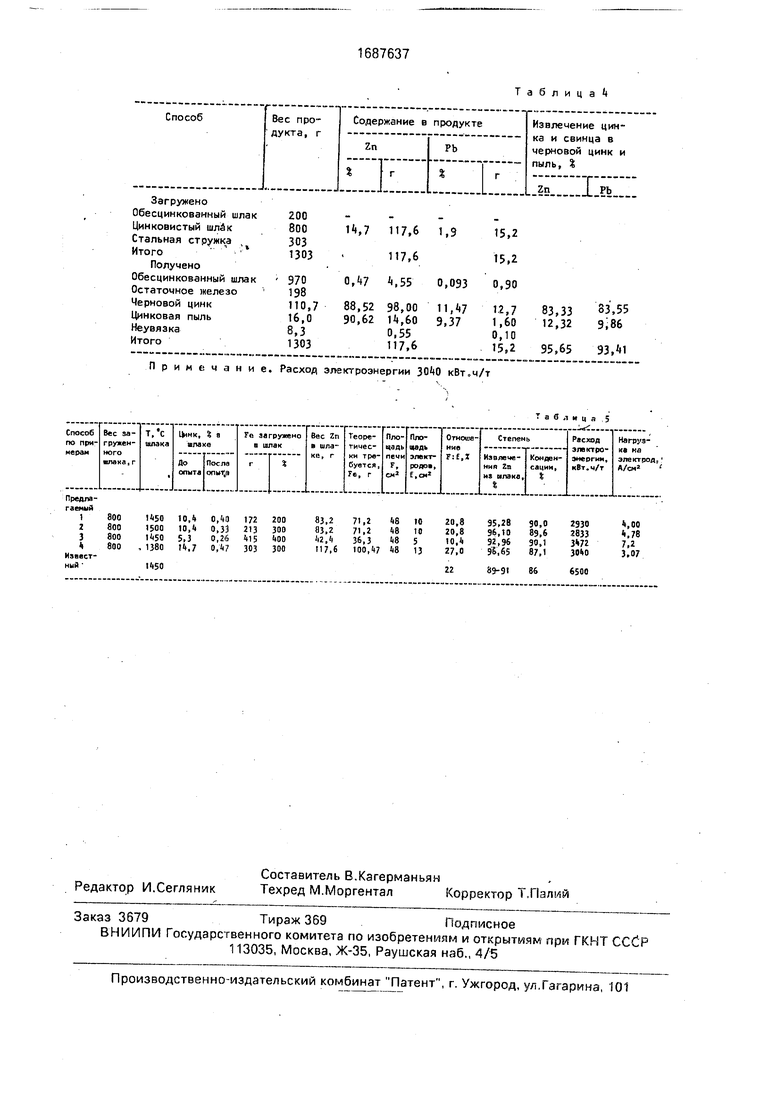

Результаты плавки даны в табл. 3. П р и м е р 4. В этом примере осуществляли восстановительную электроплавку шлака при температуре 1380°С. Площадь медных электродов соответствовала 13 см. В качестве восстанонителя использовали стальную стружку. Состав шлака (800 г), подвергаемого восстановлению, %: 14,7 Zn; 1,9 Pb; 15 CaO; 22,5 SiOa; 32 FeO. Пуск и разогрев электропечи проводили по методике примера 1. Напряжение на электродах составляло 17В, сила гока поддерживалась на уровне 20 А. Количество восстановителя в

примере равнялась 300% от теоретически необходимого количества. Шлак после восстановления (60 мин) имел следующий состав, %; 0,44 Zn; 0,093 Pb; 15,9 CaO; 45 FeO; SIOz 22,7, Показатели плавки приведены в

табл. 4.

Сравнительные результаты опытов представлены в табл. 5.

Как видно из данных табл. 5, использование предложенного способа позволит

снизить расход электроэнергии в 1,5 раза и повысить извлечение цинка на 5-6%.

Формула изобретения Способ переработки цинкосодержащих

шлаков в электропечи с добавкой твердого восстановителя в присутствии железа или его сплавов при погруженных в шлак электродах, включающий предварительное расплавление шлака, восстановление оксида

цинка с последующей конденсацией цинка из парогазовой фазы, отличающийся тем, что, с целью повышения извлечения цинка из шлака и снижения расхода электроэнергии, восстановление оксида цинка

ведут при 01 ношении железа или его сплавов к цинку, содержащемуся в шлаке равном (2-3): 1, а в качестве материала электродов используют медь,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 1997 |

|

RU2121518C1 |

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО ОКСИДНОГО СЫРЬЯ | 1992 |

|

RU2016116C1 |

| Способ переработки цинксодержащего сырья | 1981 |

|

SU1002386A1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2269580C2 |

| Шихта для переработки цинкосодержащихпылЕй СВиНцОВОгО пРОизВОдСТВА | 1979 |

|

SU827573A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВИСТЫХ ШЛАКОВ В ЭЛЕКТРОПЕЧИ | 1973 |

|

SU376467A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ, ОБРАЗУЮЩИХСЯ ОТ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1996 |

|

RU2110733C1 |

Изобретение относится к цветной металлургии и может быть использовано при переработке цинковых шлаков в электропечи для извлечения цинка и снижения расхода электроэнергии. Это достигается за счет того, что восстановление оксида цинка ведут железом или его сплавами при отношении .восстановителя к цинку, содержащемуся в сулане электропечи (2-3}-1, а в качестве нагревателя сулана используют медные электроды, расположенные под слоем шлака на подине электропечи. 5 табл.

Примечание. Расход электроэнергии (на 1 т металла) 2930 (по известному способу 6500 кВт.ч.)

Примечание Расход электроэнергии 2833 кВт.ч/т

ТаблицаЗ

Примечание. Расход электроэнергии кВт„ч/т.

Таблица 2

Примечание. Расход электроэнергии кВт.ч/т

Таблица

Таблиц

| ВИБРОУСТАНОВКА ДЛЯ ОКАТЫВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 0 |

|

SU376463A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-30—Публикация

1989-02-14—Подача