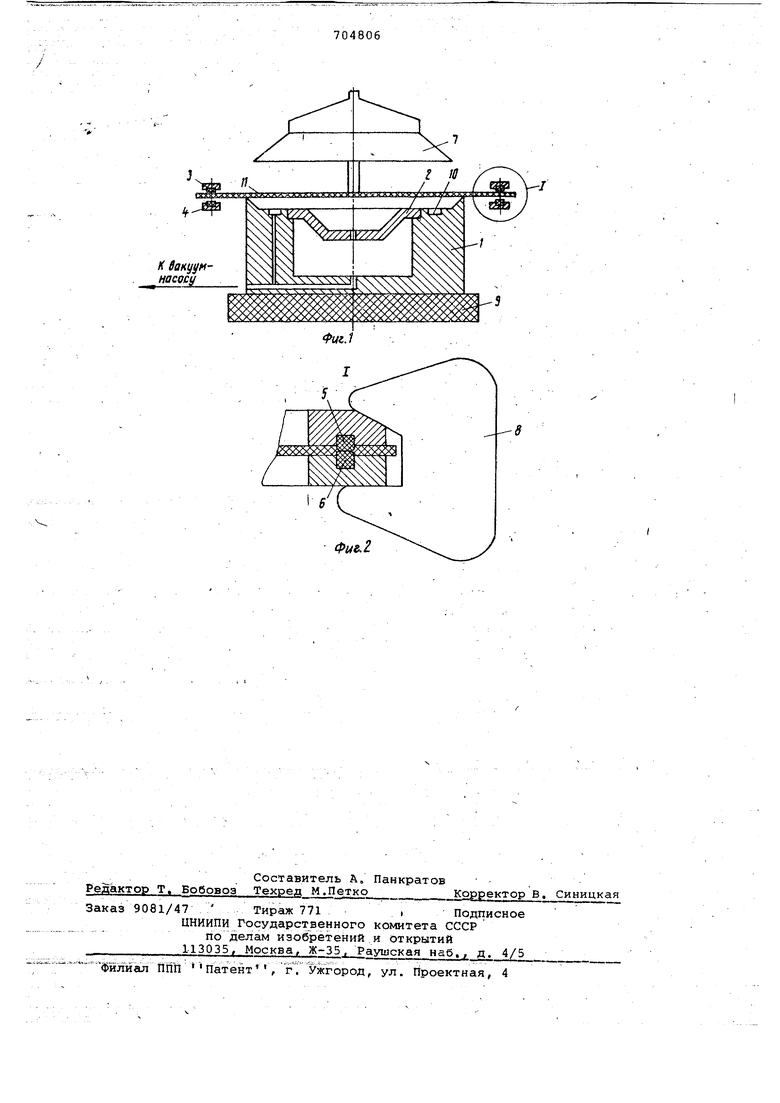

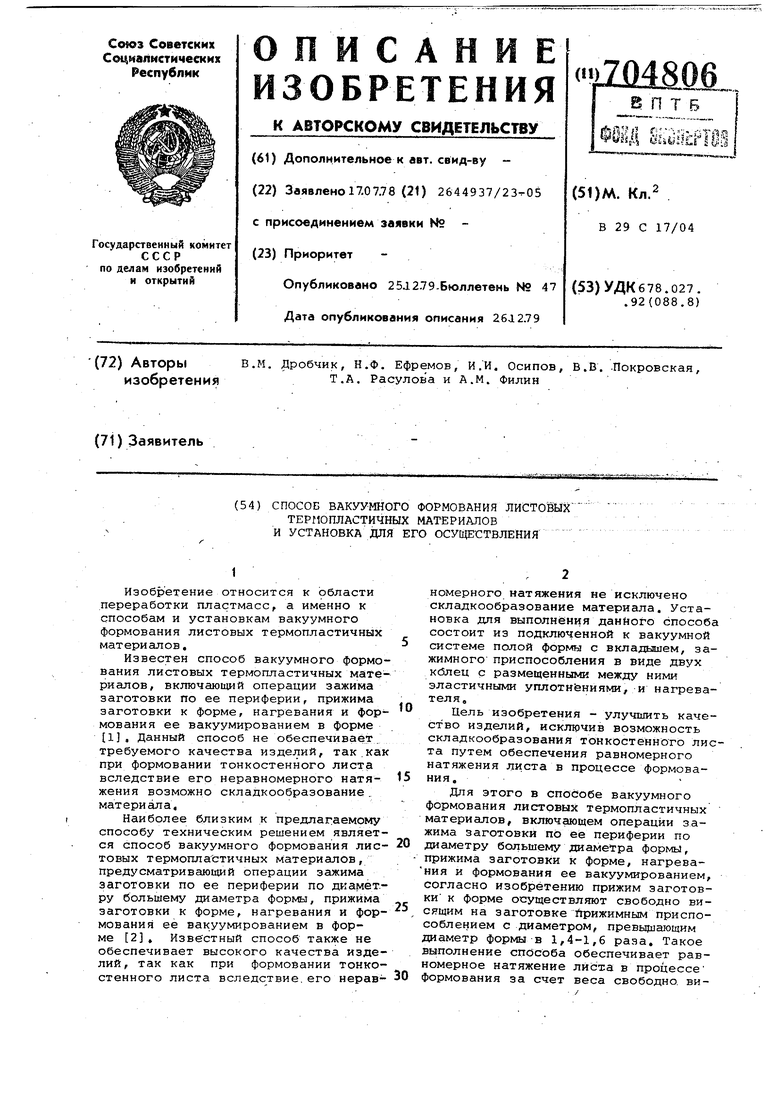

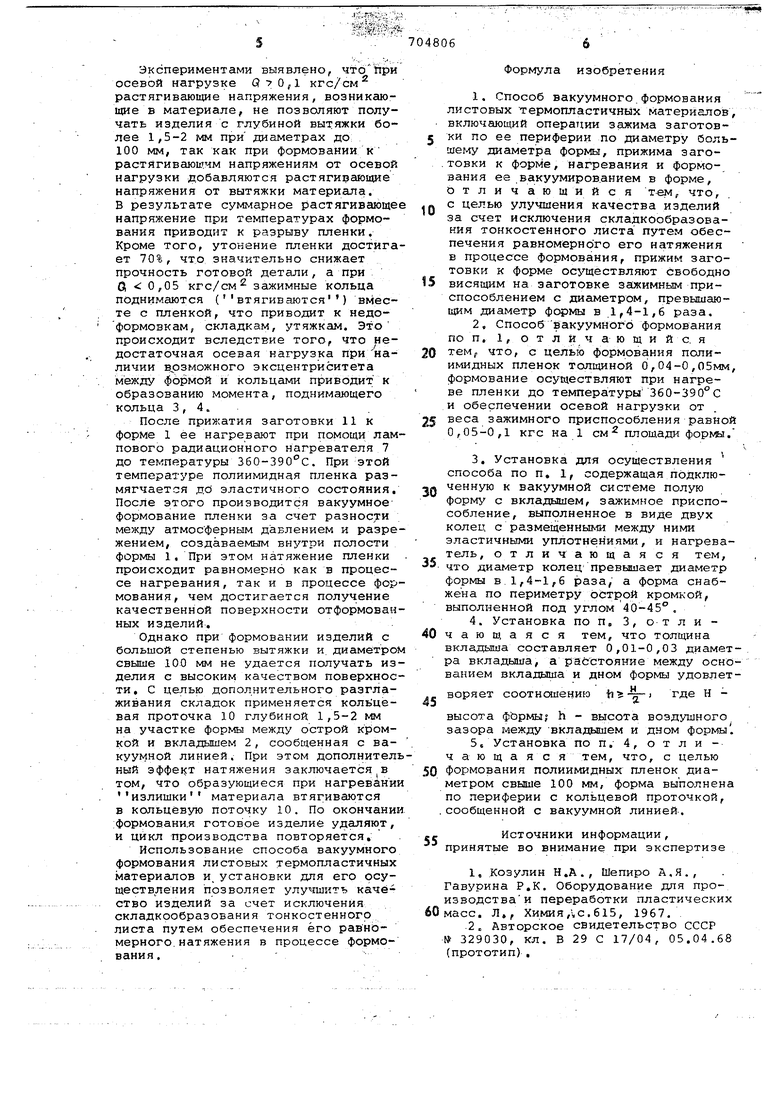

слЩёгЪ на заготовке прижимного при.спосо0ления, Согласно изобретению полиййидные пленки толщи:йой 0,04-0,05 мм форми pyiot при нагреве пленки до температуры 360-390,С к обеспечении осевой нагрузки от веса э.ажимного приспособ ления равной 0,05-0,1 кгс на 1 см площади формы. Установка для осуществления способа содержит подключенную к вакуум. ной системе полую форму с вкладьлшем зажимное приспособление, выполненное в виде двух колец с размещенными между ними эластичными уплотнениями и нагреватель. Согласно изобретению дааметр колец превышает диаметр формы в 1,4-1,6 раза, а форма снабжена по периметру острой кромкой, выпол.ненной под углом 40-45. Помимо этогЬ, в установке соглас но изобретению толщина вкладыша сос тавляет 0,01-0,03 диаметра вкладыша а расстояние между основанием вкла дьЙ11;а и дном формы удовлетворяет где Н - высота ,отношение .-.формы.; h - высота воздушного зазора между вкладышем и дном формы. ; в установке согласно изобретению для цели формования полиимидных пленок диаметром свыше 100 мм форма выполнена по периферии с кольцевой проточкой, сообщенной с вакуум.ной линией. : На Фиг. I показана схема установ ки для осуществления вакуумного формования .листовых термопластичных материалов предлагаемым спрсо-,, бом; на фиг. 2 - узел I на фиг . 1. Установка для выполнения способа вакуумного формования листовых термопластичных материалов содержит подключенную к вакуумной системе - полую форму 1 с вкладышем 2, зажим нов приспособление , выполненное в виде двух- колец 3,4с размещенными между ними эластичкыми уплотнениями .5, б и нагреватель 7, Кольца 3,4 скрепляются при помощи скобы 8, и ихдййметр превышает диаметр формы -1 в 1,4-1,6 раза. Форма 1 установлё на на огнеупорную подставку 9 и снабжена по периметру острой кромко йыпблненной подуглом 40-45°. Острая кромка выполняет две функ обеспечивает :возможность сколь жения пленки под действием веса зажимного приспособления при температурном ее удлинении, а также герметичность между- гшенкрй и, формой Г при вакуумном, формрвании. Эксйери мейтальяоустанбйлеио, ЧТО при угле кромки формы 1 большем 45 и диамет ре колец 3, 4 большем 1,6 ййамётра ;фор№л 1 наблюдается равномерное на тяжение пленки в процессе разогрева но отсутствует герметичность в момент вакуумного формования, а при угле кромки меньшем 40 и диаметре колец 3, 4 меньшем 1,4 диаметра форN6 3 происходит неравномерное, натяжение пленки при разогреве и разрыв её при формовании. Форма 1 имеет по периферии кольцевую проточку 10, сообщенную с вакуумной линией. Вкладыш 2 выполнен сменным и имеет профиль рабочей поверхности изделия, в форме 1 и вкладыше 2 сделаны отверстия для прохождения воздуха. Толщина вкладыша 2 составляет 0,01-0,03 диаметра вкладыша, а расстояние между основанием .вкладыша 2 и дном формы 1 удовлетворяет соотношению 1i где Н - высота формы 1; h - высота воздушного зазора между вкладышем 2 идном формы 1 . Указанные параметры определены экспериментально из условий жесткости и времени разогрева заготовки, Высота воздушного зазора определяет теплоизоляционные свойства вкладыша, причем диаметр вкладыша и высота формы задаются конструктивно. ЭкЪпериментально установлено, что при толщине вкладыша 2 большей 0,03 диаметра температура полиимиднрй пленки достигает температур деструкции (450.С) , в то время как температура .вкладыша роставляет 310-350°С. Аналогичный эффект наблюдается при высоте .воздушного зазора При толщине вкладыша меньшей. 0,01 диаметра нарушается его жесткость при вакуумйрОвании. полости формы. Применение способа вакуумного формования : листовых термопластичных материалов показано на примере формования полиимидной пленки толщиной 0,04-0,05 мм. Заготовку 11 полиимидной пленЬи зажимают по периферии по диаметру большему диаметру формы 1 и прижимают к поверхнос- ти формы 1, Зажим заготовки 11 и прижим ее к форме 1 осуществляют при помощи колец 3, 4 и скоб 8;при этомприжим,.з.а.готовки 11 к форме Г осуществляют сво,бодно висящим на заготовке зажимным приспособлением с диаметром, превышающим диаметр формы в 1,4-1,6 раза. Вес зажимного приспосрбутения обеспечивает осевую на груёку на заготовку 11 равную 0,05-0,1 кгс на 1 см площади формы, Осерая нагрузка определяется по формуле. где d - диаметр формы 1, см; Pj; - вес зажимных колец 3, 4, кгс -:-- - - , --- PC,.- вес скоб 8 кгс.

Экспериментами выявлено, осевой нагрузке Q70,l кгс/см растягивающие напряжения, возникающие в материале, не позволяют получать изделия с глубиной вытяжки более 1,5-2 мм при диаметрах до: 100 мм, так как при формовании к растягивающим напряжениям от осевой нагрузки добавляются растягивающие напряжения от вытяжки материала. В результате суммарное растягивающе напряжение при температурах формования приводит к разрыву пленки. Кроме того, утонение пленки достигает 70%, что значительно снижает прочность готовой детали, а при Q : 0,05 кгс/см зажимные кольца поднимаются (втягиваются) вместе с пленкой, что приводит к недоформовкам, складкам, утяжкам. Это происходит вследствие того, что недостаточная осевая нагрузка при наличии возможного эксцентриситета между формой и кольцами приводит к образованию момента, поднимающего кольца 3, 4„

После прижатия заготовки 11 к форме 1 ее нагревают при помощи лампового радиационного нагревателя 7 до температуры 360-390с. При этой температуре полиимидная пленка размягчается до эластичного состояния. После этого производится вакуумноеформование пленки за счет разности между атмосферным давлением и разрежением, создаваемым внутри полости формы It При этом натяжение пленки происходит равномерно как в процессе нагревания, так и в процессе формования, чем достигается получение качественной поверхности отформованных изделий.

Однако при формовании изделий с большой степенью вытяжки и, диаметро свыше 100 мм не удается получать изделия с высоким качеством поверхности. С целью дополнительного разглаживания складок применяется кольцевая проточка 10 глубиной 1,5-2 мм на участке формы между острой кромкой и вкладышем 2, сообщенная с вакуумной линией. При этом дополнителный эффе} т натяжения заключается в том, что образующиеся при нагревани излишки материала втягиваются в кольцевую поточку 10. По окончани формования готовое изделие удаляют, и цикл производства повторяется.

Использование способа вакуумного формования листовых термопластичных материалов и. установки для его осуществления позволяет улучшить качество изделий за счет исключения складкообразования тонкостенного листа путем обеспечения его равномерного.натяжения в процессе формования.

Формула изобретения

1.Способ вакуумного,формования листовых термопластичных материалов,

включающий операции зажима заготовки по ее периферии по диаметру большему диаметра формы, прижима заго.товки к форйе, нагревания и формования ее вакуумированием в форме, отличающийся тем, что,

Q с целью улучшения качества изделий за счет исключения складкообразования тонкостенного листа путем обеспечения равномерного его натяжения в процессе формования, прижим заготовки к форме осуществляют свободно

5 висящим на заготовке зажимным приспособлением с диаметром, превышающим диаметр формы в 1,4-1,6 раза.

2.Способ вакуумного формования по п. 1, отличающийся

0 xeMf что, с целью формования полиимидных пленок толщиной О,04-О,05мм, формование осуществляют при нагреве пленки до температуры 360-390°С и обеспечении осевой нагрузки от

5 веса зажимного приспособления равной Of05-0,1 кгс на 1 см площади формы.

3.Установка для осуществления способа по п. 1, содержащая подключенную к вакуумной системе полую с вкладышем, зажимное приспособление, выполненное в виде двух колец с размещенныьет между ними эластичными уплотнениями, и нагреватель, отличающаяся тем,

5 что диаметр колец превьаиает диаметр формы в. 1,4-1,6 раза, а форма снабжена по периметру кромкой, выполненной под углом 40-45°.

4.Установка по п. 3, о-т л и 0 чающаяся тем, что толщина

вкладыша составляет 0,01-0,03 диаметра вкладыша, а рдйстояние между основанием вкладыша и дном формы удовлетворяет соотношению где Н

высота фЬрмы; h - высота воздушного зазора между вкладышем и дном формы .

5«Установка поп.4,отличающаяся тем, что, с целью 0 формования полиимидных пленок диаметром свыше 100 мм, форма выполнена по периферии с кольцевой проточкой, . сообщенной с вакуумной линией-.

Источники информации,

55 принятые во внимание при экспертизе

1,Козулин Н.А., Шепиро А.Я., Гавурина Р.К. Оборудование для производства и переработки пластических

60 масс. Л,, Химия,;с.615, 1967.

2.Авторское свидетельство СССР

№ 329030, кл. В 29 С 17/04, 05.04.68 (прототип).

К вакуум насосу

Фиг. 2.

Авторы

Даты

1979-12-25—Публикация

1978-07-17—Подача